一种钢管桩打桩方法与流程

本发明涉及海上风电基础,具体涉及一种钢管桩打桩方法。

背景技术:

1、现有的打桩锤一般都是采用钢丝绳与吊钩直接连接的方式。在锤击沉桩时,若钢管桩底部土层的支撑力较小,则会发生“溜桩”,此时钢管桩的下沉速度较大。而且在发生“溜桩”时,液压冲击锤将会随着钢管桩一同快速下落,但由于吊索具的限制,液压冲击锤会在加速下落后又立刻“刹住”,这就导致会产生一个较大的减速度,由于f=ma,此刻吊机系统所受的力极大,将到达打桩锤重力的3~6倍,存在将吊臂折断的风险。

2、现有技术采用“吊打”工艺,略微下放吊索具,使得打桩锤顶部的卸扣呈45°倾倒,在发生“溜桩”后,液压冲击锤下落的高度有限,这就会减少突然制动时的加速度。但是“吊打”工艺主要靠人为判断,其无法精确控制卸扣倾倒的角度,此外也无法保证卸扣顶部钢丝绳在全过程都处于竖直状态,所以该工艺仍有不可规避的风险。因此,以上问题亟需解决。

技术实现思路

1、本发明要解决的技术问题是提供一种钢管桩打桩方法,通过设置位移补偿器,可在钢管桩发生“溜桩”时,通过工字形活塞杆和双向气缸结构的配合实现竖直位移补偿,进而减小了下落加速度,降低了吊臂折断的风险,减小了损失。

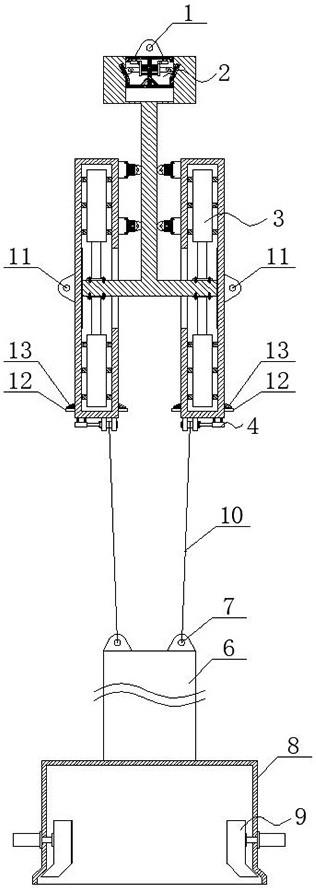

2、为解决上述技术问题,本发明采取如下技术方案:本发明的一种钢管桩打桩方法,其创新点在于:其打桩系统包括第一钢丝绳、第一吊耳、第一自锁机构、位移补偿器、第二自锁机构、第二钢丝绳和打桩锤;竖直设置的所述位移补偿器的活动端运动方向为竖直上下滑动,且在其活动端还卡接设有第一自锁机构,并在其固定端底部还左右间隔对称设有第二自锁机构;在所述第一自锁机构的上表面还竖直固定设有第一吊耳,且起重船的吊机通过第一钢丝绳与所述第一自锁机构连接后,将第一自锁机构与位移补偿器的活动端进行卡接自锁,再将第二自锁机构通过第二钢丝绳与竖直设置的打桩锤连接,进而在沉桩过程中通过位移补偿器进行竖直位移补偿;

3、所述位移补偿器包括外壳和工字形活塞杆;两个所述外壳左右间隔竖直对称设置,且每一所述外壳均为中空长方体结构;在每一所述外壳靠外侧的外侧面中间位置还垂直固定设有第三吊耳,且在两个所述外壳之间还竖直设有工字形活塞杆,所述工字形活塞杆的下水平边分别水平垂直延伸至对应所述外壳的内部,且分别与对应所述外壳靠外侧的对应内侧面竖直上下滑动连接,所述工字形活塞杆的竖直边间隔设置在两个所述外壳之间,且其上水平边间隔设置在两个所述外壳的正上方,工字形活塞杆的竖直边长度需确保其滑动至下极限位置时,其上水平边不与两个所述外壳的上表面接触;所述工字形活塞杆的上水平边为长方体结构,且在其上表面中间位置还垂直嵌入开设有与第一自锁机构相匹配的第一凹槽,并在所述工字形活塞杆的上水平边内部相对于第一凹槽左右两侧中间位置还嵌入式倾斜对称开设有卡槽,每一所述卡槽均朝外侧方向倾斜向上开设,且其倾斜角度均为20°,并分别与所述第一凹槽相连通;

4、所述第一自锁机构包括卡框、卡板、第一弹簧、第一压板、第一固定板、连接杆、铰接座、第一转轴、第一气缸和第一气缸座;水平设置的所述卡框为与第一凹槽相匹配的中空长方体结构,且其高度小于所述第一凹槽的深度;所述第一吊耳竖直固定设置在所述卡框的上表面中间位置,且在所述卡框的内部中间位置还竖直固定设有与其相匹配的第一固定板,并通过第一固定板将卡框内部左右分割成两部分;在所述卡框的左右两外侧面还垂直嵌入对称开设有第二凹槽,且每一所述第二凹槽分别与所述卡框的内部相连通;在每一所述卡框的第二凹槽内还竖直设有与其相匹配的卡板,每一所述卡板均为与对应所述卡槽相匹配的长方形结构,且其下端分别通过第一转轴与对应所述卡框的第二凹槽底部竖直转动连接;在每一所述卡板的内侧面靠第二转轴一侧还垂直固定设有铰接座,且在每一所述铰接座与所述第一固定板之间还分别水平设有连接杆,每一所述连接杆的一端分别与对应所述铰接座竖直铰接,且其另一端分别与竖直纵向设置的对应所述第一压板固定连接;每一所述第一压板分别间隔设置在所述第一固定板与对应所述铰接座之间,且在每一所述第一压板与所述第一固定板之间还分别呈矩阵均布间隔水平设有数个第一弹簧,并通过第一弹簧的弹簧力推动对应卡板朝外侧方向翻转,进而确保卡板可插接在对应卡槽内,将第一自锁机构与位移补偿器的工字形活塞杆自锁固定在一起;所述卡框对对应所述第一压板的水平移动不产生干涉,且在每一所述第一压板的上端外侧面还分别水平设有第一气缸,每一所述第一气缸均设置在所述卡框内,且其缸体分别通过第一气缸座与所述卡框的内顶面固定连接,其活塞杆分别与对应所述第一压板的上端螺接固定,进而推动对应第一压板进行水平移动;

5、每一所述第二自锁机构均不超出对应所述外壳的下表面覆盖范围,且其均包括第三气缸、第三气缸座、销轴和第三固定板;在每一所述外壳的下表面靠外侧还分别左右间隔竖直纵向对称设有两个第三固定板,且在每相邻两个所述第三固定板之间还水平滑动插接设有销轴;在每一所述外壳的下表面靠内侧还水平横向设有第三气缸,每一所述第三气缸的缸体分别通过第三气缸座与对应所述外壳的下表面固定连接,且其活塞杆分别与对应所述销轴的一端同轴心螺接固定,进而推动对应销轴插接在对应两个第三固定板内;

6、其打桩方法包括以下步骤:

7、步骤一:首先将位移补偿器通过固定机构竖直放置在起重船的甲板上,并通过缆绳将第三吊耳与起重船连接,进而确保位移补偿器运输状态的稳定性;然后起重船进场;

8、步骤二:起重船的吊机通过第一钢丝绳与第一吊耳连接,并将第一自锁机构吊起移动至工字形活塞杆的第一凹槽处,然后下放第一自锁机构直至卡框沿第一凹槽竖直向下移动至卡槽位置处,此时第一气缸不工作,在第一弹簧的弹簧力作用下推动卡板向外侧翻转,然后向上提起第一自锁机构,将卡板与对应卡槽卡接,进而将第一自锁机构与位移补偿器连接在一起;

9、步骤三:起重船的吊机将位移补偿器吊起,再将第二钢丝绳的上端同轴心放置在对应两个第三固定板之间相对于销轴插接位置处,然后第三气缸推动销轴与对应第三固定板插接,并将第二钢丝绳上端套接在对应销轴上,进而将位移补偿器与打桩锤连接在一起;

10、步骤四:起重船的吊机起吊打桩系统移动至钢管桩处,将锤冒套接在钢管桩上端,并在此过程中对钢管桩的沉桩作业进行导向限位;

11、步骤五:然后进行钢管桩沉桩作业,并在沉桩过程中,通过工字形活塞杆进行竖直位移补偿,并在强度过大时第二自锁机构的销轴部分断开,舍弃打桩锤;

12、步骤六:钢管桩沉桩完毕后,通过起重船的吊机回收打桩系统,然后先解开第二钢丝绳,并将位移补偿器的底部竖直放置在固定机构内,再继续下放第一自锁机构直至卡板脱离卡槽为止,此时第一气缸开始工作,并推动第一压板确保卡板不向外侧翻转,然后再向上起吊第一自锁机构使其脱离位移补偿器,再通过缆绳将第三吊耳与起重船连接,然后起重船离场。

13、优选的,所述位移补偿器还包括第二气缸、第二气缸座和滑轨;在每一所述外壳靠内侧的对应外侧面相对于工字形活塞杆滑动位置处还垂直嵌入贯穿开设有滑槽,每一所述滑槽均与所述工字形活塞杆的下水平边相匹配,且其竖直开设长度均与所述工字形活塞杆的竖直上下滑动行程相对应;在所述工字形活塞杆的下水平边两端与对应所述外壳的对应内侧面结合处还分别竖直设有滑轨,每一所述滑轨分别与对应所述外壳靠外侧的对应内侧面固定连接,且在所述工字形活塞杆的下水平边两端还固定设有与滑轨相匹配的滑块,进而通过滑块和滑轨的配合,确保工字形活塞杆沿滑槽竖直上下滑动的稳定性;在每一所述外壳的内部相对于工字形活塞杆的下水平边上下两侧还分别竖直对称设有第二气缸,每一所述第二气缸的缸体分别设置在远离工字形活塞杆的下水平边一侧,且分别通过第二气缸座与对应所述外壳的对应内侧面固定连接,每一所述第二气缸的活塞杆分别与所述工字形活塞杆的下水平边螺接固定,并带动工字形活塞杆竖直上下滑动,进而进行竖直位移补偿。

14、优选的,还包括环梁、缓冲组件、第一滚轮和滚轮座;在两个所述外壳之间相对于工字形活塞杆的竖直边位置处还上下间隔水平同轴心设有两个环梁,每一所述环梁均同轴心间隔套接在所述工字形活塞杆的竖直边上,且其外圆周面分别与两个所述外壳靠内侧的对应外侧面焊接固定;在每一所述环梁与所述工字形活塞杆的竖直边之间沿其圆周方向还均布间隔设有数个滚轮座,且在每一所述滚轮座与对应所述环梁之间还分别螺接设有缓冲组件,并通过缓冲组件进行水平方向缓冲;在每一所述滚轮座与所述工字形活塞杆的竖直边之间还竖直设有第一滚轮,每一所述第一滚轮分别与对应所述滚轮座转动连接,且其转动方向均与所述工字形活塞杆的竖直上下滑动方向相一致,进而通过第一滚轮与工字形活塞杆的竖直边抵紧接触,对工字形活塞杆的竖直上下滑动进行导向限位。

15、优选的,每一所述缓冲组件均包括缓冲框、第二压板、支撑杆、第二固定板和缓冲弹簧;每一所述缓冲框均为水平设置的中空长方体结构,且在其内部中间位置还水平设有第二压板,每一所述第二压板均为与对应所述缓冲框内部相匹配的长方形结构,且其两端分别抵紧贴合在对应所述缓冲框的内侧壁上;在每一所述第二压板的上表面呈矩阵还均布间隔竖直设有数个缓冲弹簧,每一所述缓冲弹簧的上端分别与对应所述缓冲框的内顶面固定连接,且其下端分别与对应所述第二压板的上表面固定连接;在每一所述第二压板的下表面四个直角处还竖直对称设有支撑杆,每一所述支撑杆的上端均与对应所述第二压板固定连接,且其下端分别竖直向下延伸出对应所述缓冲框的下表面,每一所述支撑杆均与对应所述缓冲框上下滑动连接,且其下端分别与水平设置的对应所述第二固定板上表面固定连接;每一所述第二固定板分别与对应所述环梁的内圆周面对应位置螺接固定,且每一所述缓冲框的上表面分别与对应所述滚轮座连接,进而通过缓冲组件进行缓冲。

16、优选的,所述第一自锁机构还包括加强杆;在所述卡框的内部偏下位置相对于第一固定板左右两侧还对称倾斜设有加强杆,且每一所述加强杆分别与所述第一固定板以及卡框的内底面固定连接,并对对应所述第一压板的水平移动不产生干涉,进而对第一固定板进行支撑加强;所述第一凹槽的深度需确保卡框可竖直向下移动,直至其卡板完全退出对应卡槽为止。

17、优选的,所述固定机构包括箱体和支撑柱;在每一所述外壳的左右外侧面靠其底部还水平对称固定设有支撑板,每一所述支撑板分别对对应第二自锁机构的动作不产生干涉,且在其上表面与对应所述外壳之间还分别竖直设有加强板,并通过加强板对对应所述支撑板进行支撑加强;所述箱体为水平设置在起重船甲板上的中空长方体结构,且其上表面为开放式,所述箱体的内部空间大于处于竖直状态时所述位移补偿器的覆盖范围,且其高度小于所述位移补偿器的高度,并大于对应所述支撑板的高度;将所述位移补偿器的底部竖直支承在所述箱体的内底面上,且在所述箱体的内底面相对于支撑板位置处还分别竖直设有支撑柱,每一所述支撑柱的高度需确保第二自锁机构不与箱体的内底面接触,且在其底部两侧与所述箱体的内底面之间还竖直间隔设有数个加强筋,并通过加强筋对对应支撑柱进行支撑加强,进而通过固定机构将位移补偿器竖直放置在起重船的甲板上。

18、优选的,所述打桩锤包括锤体、第二吊耳、锤帽、顶推装置和限位组件;所述锤帽为竖直设置的中空圆柱体结构,且其下表面为开放式,并朝远离其中心方向向下倾斜延伸,进而形成一与钢管桩相匹配的喇叭口;在所述锤帽的上表面还同轴心竖直固定设有锤体,且在所述锤体的顶部还左右间隔竖直设有用于与第二钢丝绳下端相连接的第二吊耳;在所述锤帽的外圆周面中间偏下位置沿其圆周方向还均布间隔水平设有数个顶推装置,且每一所述顶推装置均可采用液压油缸或顶推螺栓;每一所述顶推装置的固定端分别与所述锤帽的外圆周面螺接固定,且其活动端分别水平垂直延伸至所述锤帽的内部,并分别与竖直设置的对应所述限位组件螺接固定,进而带动对应限位组件做水平往复运动,对钢管桩进行水平方向限位。

19、优选的,每一所述限位组件均包括支座、筋板、肘板和橡胶垫;每一所述支座均为与锤帽同轴心设置的弧形板,且其凹面均相对设置;每一所述支座的外表面中间位置分别与对应所述顶推装置的活动端螺接固定,且在其内表面沿其弧度方向还均布间隔竖直固定设有数个筋板,每一所述筋板均沿弧形板径向竖直设置,且其上端均与所述锤帽的内顶面互不干涉设置,其下端均朝远离锤帽中心方向向下倾斜延伸,并形成与所述锤帽开口端相匹配的喇叭状;每一所述筋板与钢管桩外圆周面之间的最小间距为10~15mm,进而通过对应顶推装置带动水平移动至靠钢管桩的外圆周面处,对钢管桩进行水平方向限位;在每一所述筋板沿支座弧度方向的两侧面还分别设有肘板,且每一所述肘板分别与对应所述筋板以及支座焊接固定,进而对对应筋板进行加强固定;在每一所述筋板靠钢管桩的一侧面还贴合固定设有橡胶垫,并通过橡胶垫进行缓冲。

20、本发明的有益效果:

21、(1)本发明通过设置位移补偿器,可在钢管桩发生“溜桩”时,通过工字形活塞杆和双向气缸结构的配合实现竖直位移补偿,进而减小了下落加速度,降低了吊臂折断的风险,减小了损失;

22、(2)本发明通过设置第一自锁机构,便于起重船上的吊机与位移补偿器实现自动连接,从而无需人为高空作业,提高了工作效率,且安全性高;

23、(3)本发明通过环梁、缓冲组件以及第一滚轮的配合使用,在对工字形活塞杆起到导向限位作用的同时,还可对其起到缓冲作用;

24、(4)本发明通过箱体和支撑柱的配合使用,便于高度达11m以上的位移补偿器可竖直放置在起重船的甲板上,进而便于进行吊装,提高了工作效率;

25、(5)本发明通过设置第二自锁机构,在实现位移补偿器与打桩锤自动连接的同时,还可在因“溜桩”下落加速度过快而导致强度过大时,销轴部分会断开,从而舍弃打桩锤,保全位移补偿器以及起重船的吊臂部分,将损失降至最低;

26、(6)本发明通过设置顶推装置,使得筋板可沿钢管桩的径向做水平运动,并对钢管桩进行水平方向限位,从而适用于不同规格钢管桩的打桩作业,节约了成本,且适用范围广。

- 还没有人留言评论。精彩留言会获得点赞!