一种道路检测用路基压实度检测方法与流程

本发明涉及检测装置,具体为一种道路检测用路基压实度检测方法。

背景技术:

1、路基压实度是路基路面施工质量检测的关键指标之一,表征现场压实后的密度状况,压实度越高,密度越大,材料整体性能越好,对于路基、路面半刚性基层及粒料类柔性基层而言,压实度是指工地上实际达到的干密度与室内标准实验所得最大干密度的比值;对沥青面层、沥青稳定基层而言,压实度是指现场达到的密度与室内标准密度的比值。因此路基压实度的测定主要包括室内标准密度(最大干密度)确定和现场密度试验。

2、室内标准密度比较容易测量,因此压实度检测的关键在于现场密度试验,挖坑法检测是一种常见的现场密度试验方式,其基本的工作方式是在被检测的路面上挖一个检测坑,挖坑取出的材料干燥处理后可以称得重量,通过漏斗向检测坑中灌砂,沙子灌满检测坑后,通过漏斗中原有沙子的体积和漏斗中剩余沙子的体积差来获得检测坑的体积,然后通过计算获得路基的现场密实度。通过灌砂来获得检测孔体积存在以下问题:检测结束后,检测孔中的沙子需要取出,重新筛选以待下次使用,工作劳动强度较大。

3、现有技术中,公开号为cn110702186b的专利文件公开了一种挖坑灌水法路基压实度检测用挖坑体积检测装置及方法,上述装置可以适用于不平整路面的挖坑体积检测,此外由于弹性膜的存在,不会有液体泄漏,因此不存在后期再去回收液体的问题,减轻了操作人员的劳动强度,但是上述装置在进行检测作业时依靠人工检测,检测时的自动化程度较低,且对于现有检测方法而言,其所开出的检测孔难以保证孔壁和孔底的平整效果,因而容易导致测量误差,基于此,本发明提供了一种道路检测用路基压实度检测方法以解决上述背景技术中提出的问题。

技术实现思路

1、本发明针对现有技术中存在的技术问题,提供一种道路检测用路基压实度检测方法来解决现有装置在进行检测作业时依靠人工检测,检测时的自动化程度较低,且对于现有检测方法而言,其所开出的检测孔难以保证孔壁和孔底的平整效果,因而容易导致测量误差的问题。

2、本发明解决上述技术问题的技术方案如下:一种道路检测用路基压实度检测方法,包括以下步骤:

3、ss001、布设,路基压实度检测前将检测平台布设于指定检测区域;

4、

5、ss002、检测,ss001步骤后,通过检测平台上的检测机构以实现路基压实度检测作业。

6、本发明的有益效果是:

7、1)本发明通过碎土组件、开孔组件和测量组件的设置,使本装置能够高效完成道路检测时的路基压实度检测作业,且本装置在压实度检测时,全程自动化进行,通过上述自动化流程的实现,一方面能够有效提高本装置的自动化程度,另一方面通过自动化流程的实现,能够有效降低测量时因人工因素而造成的测量误差。

8、2)本发明在进行检测作业时,通过“十”字刀片、外碎刀和内碎刀的设置及钻筒的预开孔及预内置设置,从而有效保证钻筒内侧所开设检测孔中孔壁和孔底的平整度,通过检测孔孔壁和孔底平整度的提高,从而降低测量组件测量时因检测孔底面不平整而造成的测量误差,继而有效提高本装置的测量精度。

9、在上述技术方案的基础上,本发明还可以做如下改进。

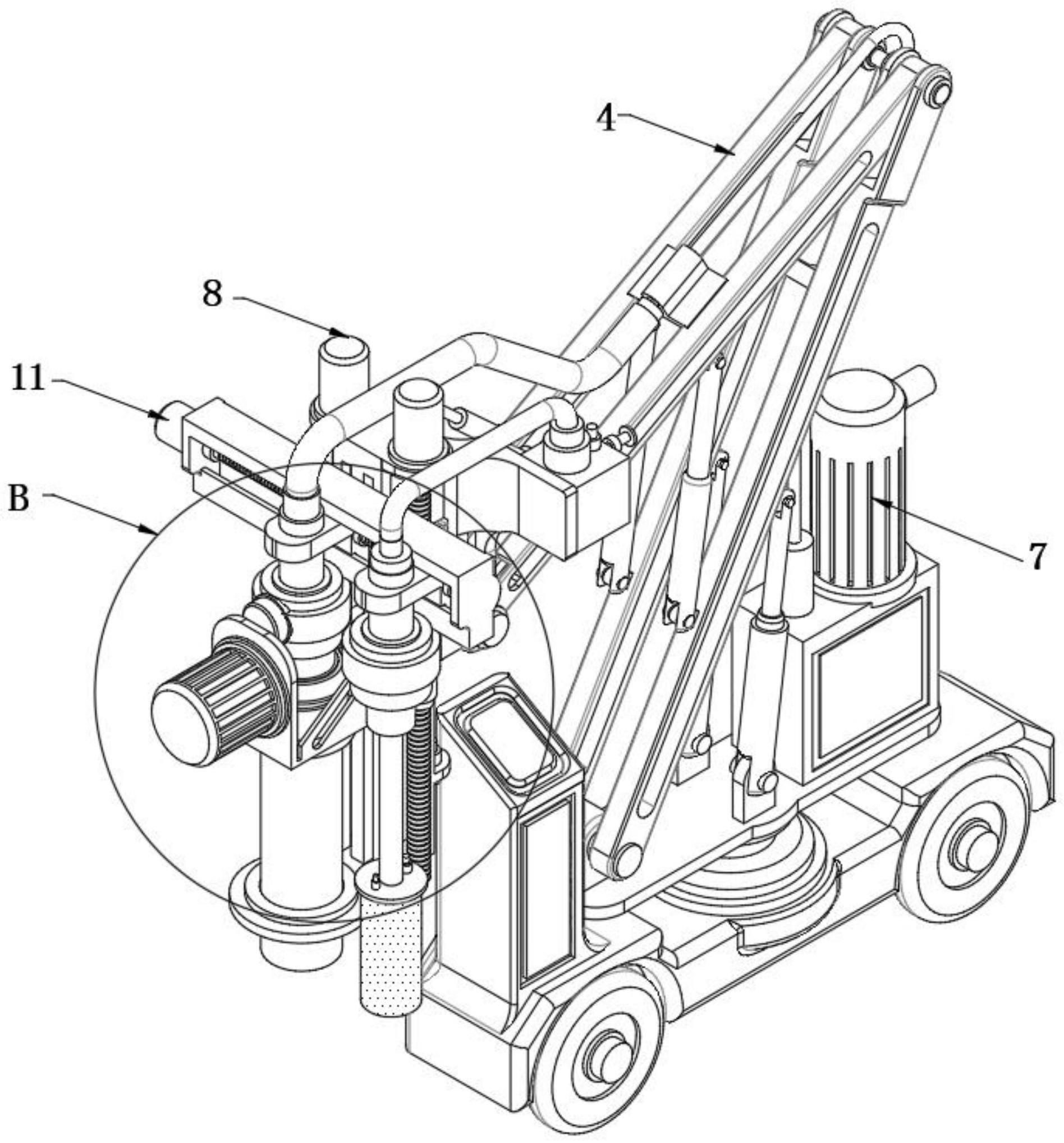

10、进一步,所述检测平台包括负载车,所述负载车的顶面安装有电动旋转器,所述电动旋转器的顶面安装有转台,所述转台的顶面铰接有摆臂a,所述摆臂a的端部铰接有摆臂b,所述摆臂b的端部铰接有检测臂,所述转台与摆臂a的相对表面之间、摆臂b与摆臂a的相对表面之间、检测臂与摆臂b的相对表面之间均铰接有一组调臂推杆,所述检测臂的表面与检测机构连接,所述转台的顶面安装有负压吸土模组。

11、采用上述进一步方案的有益效果是,使用时,通过电动旋转器、转台、摆臂a、摆臂b和调臂推杆的设置,从而能够多向调节检测臂的空间检测位置和检测角度。

12、进一步,所述检测机构分别包括两个对称设置且竖直安装于检测臂内部的径向丝杆升降模块、滑动连接于检测臂内壁的举升台a和举升台b,所述举升台b设置于举升台a的下方,两个所述径向丝杆升降模块的周侧面分别与举升台a和举升台b传动连接,所述举升台a的内部安装有轴向丝杆驱动模块,所述举升台a的内壁滑动连接有轴向移动台,所述轴向丝杆驱动模块的周侧面与轴向移动台传动连接,所述轴向移动台的内部分别安装有碎土组件和测量组件,所述举升台b的内部固定安装有开孔组件,所述检测臂的底部安装有两个测距探头,两个测距探头的监测端分别与举升台a和举升台b相配合。

13、采用上述进一步方案的有益效果是,使用时,两个径向丝杆升降模块呈独立工作模式,两个径向丝杆升降模块独立工作后,继而分别驱动举升台a和举升台b进行升降作业;

14、径向丝杆升降模块和轴向丝杆驱动模块均包括驱动电机和传动丝杆,驱动电机的输出轴端与传动丝杆固定连接;

15、轴向丝杆驱动模块用于驱动轴向移动台在举升台a的内部沿轴向方向移动,轴向移动台移动后,继而改变碎土组件、测量组件和开孔组件的相对位置,工作时,两个测距探头分别用于监测举升台a和举升台b的升降行程;

16、测距探头工作时将所检测到的实时数据反馈至电控箱。

17、进一步,所述开孔组件包括转动连接于举升台b内壁的钻筒,所述举升台b的侧面固定安装有传动电机,所述传动电机的输出轴端与钻筒传动连接,所述钻筒为两端开口的中空筒状结构,所述检测臂的底部固定安装有与钻筒配合的挡环。

18、采用上述进一步方案的有益效果是,当进行路基压实度检测时,钻筒用于在指定检测位置开设出设定深度的检测孔。

19、进一步,所述碎土组件分别包括伺服电机和转动连接于举升台a内部的外碎轴,所述外碎轴的内壁转动连接有内碎轴,所述伺服电机的输出轴端分别与外碎轴和内碎轴传动连接,所述内碎轴的轴线位置固定开设有吸土流道,所述内碎轴的底部开设有一组呈圆周阵列分布且与吸土流道连通的负压吸孔,所述外碎轴的周侧面通过一组外碎刀固定安装有“十”字刀片,所述“十”字刀片的顶面与内碎轴转动连接,所述内碎轴的周侧面且对应外碎刀内侧的位置固定安装有一组呈圆周阵列分布的内碎刀,所述吸土流道的顶端通过金属软管a与负压吸土模组固定连通。

20、采用上述进一步方案的有益效果是,检测作业时,当钻筒旋入检测路基指定深度后,举升台a驱动外碎轴和内碎轴缓速向下移动,在外碎轴和内碎轴向下移动的过程中,外碎轴和内碎轴被伺服电机同轴差速驱动,且在外碎轴和内碎轴向下移动时,负压吸土模组开启,继而进行吸土作业,举升台a缓速向下移动的过程中,“十”字刀片通过与外碎刀和内碎刀的配合,从而实现钻筒内侧路基的破碎面,破碎出的路基料经由负压吸土模组负压排出。

21、进一步,所述外碎刀为“l”状结构,所述内碎刀为板状结构,所述负压吸孔呈向下倾斜设置,所述负压吸孔的轴线与水平线的夹角为45°,所述内碎轴的底部为尖锥状结构,所述“十”字刀片的规格与钻筒的内径适配。

22、采用上述进一步方案的有益效果是,检测作业时,通过“十”字刀片、外碎刀和内碎刀的设置,从而有效保证钻筒内侧所开设检测孔内底面的平整度,通过检测孔底面平整度的提高,从而降低测量组件测量时因检测孔底面不平整而造成的测量误差,通过负压吸孔的角度设置,从而有效提高负压吸孔的负压吸土效果。

23、进一步,所述外碎轴和内碎轴的上部均固定安装有从动锥齿轮,所述伺服电机的输出轴端固定安装有两个主动锥齿轮,两个所述主动锥齿轮的周侧面分别与两个从动锥齿轮啮合,两个所述从动锥齿轮的规格相异,两个所述从动锥齿轮的锥齿面以伺服电机的轴线所在水平面为轴呈对称设置。

24、采用上述进一步方案的有益效果是,使用时,通过两个从动锥齿轮的规格和位置设置,从而使外碎轴和内碎轴呈同轴差速旋动状态,外碎轴和内碎轴同轴差速旋转状态后,从而有效提高外碎刀和内碎刀对钻筒内路基料的破碎强度。

25、进一步,所述负压吸土模组包括与转台固定连接的负压箱,所述负压箱的内部固定开设有负压腔,所述负压腔的内部活动放置有存土箱,所述负压箱的顶面固定安装有负压泵,所述负压泵的负压端口与负压腔固定连通,所述负压泵与负压腔的连通处固定设置有过滤片,所述负压箱的端面安装有箱门。

26、采用上述进一步方案的有益效果是,使用时,通过负压泵的设置,从而提高提供负压动力源,负压泵的型号可依据实际需求定制。

27、进一步,所述测量组件分别包括与举升台a固定连接的测量管和固定于检测臂侧面的储液箱,所述测量管的底端固定安装有压板,所述压板的底面固定安装有与测量管连通的弹性膜筒,所述压板的内部固定安装有与弹性膜筒配合的水位传感器,所述储液箱的顶面固定安装有抽吸泵,所述抽吸泵的一端固定安装有与储液箱连通的水管,所述抽吸泵的另一端通过金属软管b与测量管固定连通,所述储液箱的内部安装有液位探头。

28、进一步,所述储液箱为透明材质且所述储液箱的表面固定设置有容积刻度,所述负载车的顶面安装有电控箱。

29、采用上述进一步方案的有益效果是,工作时,储液箱的内部存储入定量的测量液,非测量模式下,储液箱内部的测量液存储于储液箱中,当需要进行检测孔内体积的测量时,弹性膜筒深入测量孔,抽吸泵将储液箱内的液体送入弹性膜筒,直至载有液体的弹性膜筒完全填充检测孔。

- 还没有人留言评论。精彩留言会获得点赞!