一种超深地连墙成槽垂直度控制及纠偏的施工方法与流程

本发明涉地连墙施工,尤其是一种超深地连墙成槽垂直度控制及纠偏的施工方法。

背景技术:

1、地连墙全称为地下连续墙,在我国首先被应用于水利工程,之后被广泛的运用于各种基础工程中,由于地连墙具备墙体刚度大、承载力高、防渗性能好、适用于各种地基条件等优点,已经并且正在代替现在的许多传统的施工方法,尤其是通过近几年的发展,地连墙施工运用了许多新技术、新方法、新设备和新材料,地下连续墙现在已经被越来越多的用于作为结构的一部分或用作主体结构。

2、地连墙成槽工序是地连墙施工关键工序之一,地连墙的垂直度、成槽速速和成槽质量直接影响着项目的施工周期,现在施工逐步面对着建筑越来越向高、深发展,各种超深基的成槽施工要求越来越多。

3、现有技术中有通过钻设预设长度的引孔引导超深地连墙成槽的施工来保证成槽的垂直度,但是现有地连墙成槽的施工仍然存在一些问题,中国专利公开号:cn115288115a,公开了一种地连墙成槽的施工方法,包括包括:在施工完导墙的槽段内开挖槽体,并在所述槽体内引入泥浆;在开挖所述槽体前,将所述槽体沿长度方向依次分成第一槽段、第二槽段和第三槽段;进行所述第一槽段和所述第三槽段的开挖;在所述第一槽段和所述第三槽段开挖至与岩层预设距离时,钻设预设长度的引孔;将所述第一槽段和所述第三槽段开挖形成预设深度的槽段;进行所述第二槽段的开挖,形成地下连续墙槽体。由此可见,所述地连墙成槽的施工方法存在如下问题:针对超深地连墙成槽,不能保证三段槽段的连续性,同时不能在施工过程中缺少必要的检测和针对性调节来保障地连墙成槽的垂直度。

技术实现思路

1、为此,本发明提供一种超深地连墙成槽垂直度控制及纠偏的施工方法,用以克服现有技术中针对超深地连墙成槽施工过程中缺少必要的检测和针对性调节来保障地连墙成槽的垂直度的问题。

2、为实现上述目的,本发明提供一种超深地连墙成槽垂直度控制及纠偏的施工方法,包括:

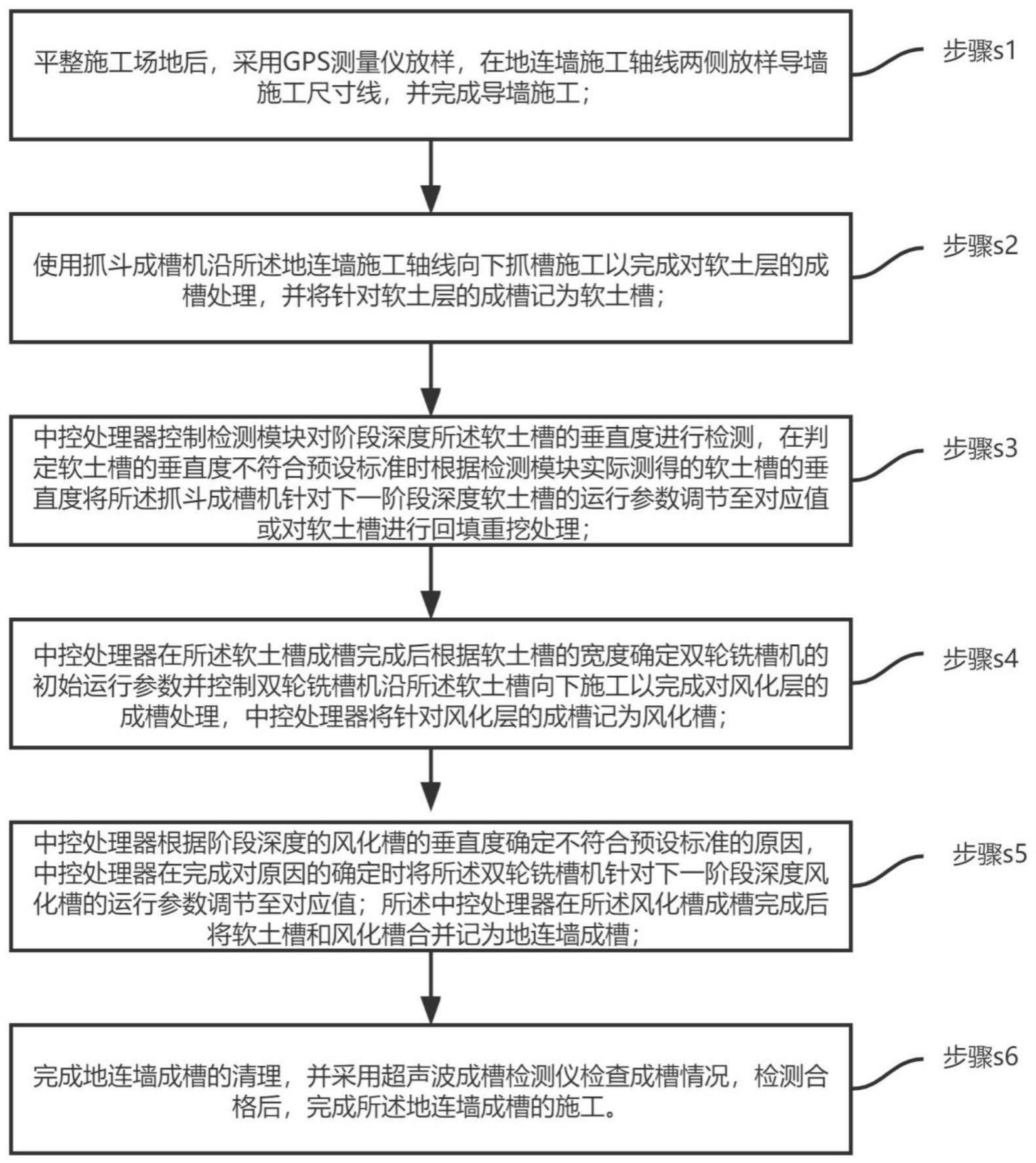

3、步骤s1、平整施工场地后,采用gps测量仪放样,在地连墙施工轴线两侧放样导墙施工尺寸线,并开挖至设计深度以形成导墙槽,在导墙槽内完成导墙扎筋和支模并对支模进行混凝土浇注以形成导墙,在导墙外侧开挖范围内回填夯土并夯实,完成导墙施工;

4、步骤s2、使用抓斗成槽机沿所述地连墙施工轴线向下抓槽施工以完成对软土层的成槽处理,并将针对软土层的成槽记为软土槽;

5、步骤s3、中控处理器控制检测模块对阶段深度所述软土槽的垂直度进行检测以判定软土槽的垂直度是否符合预设标准,并在判定软土槽的垂直度不符合预设标准时根据检测模块实际测得的软土槽的垂直度将所述抓斗成槽机针对下一阶段深度软土槽的运行参数调节至对应值或对软土槽进行回填重挖处理;

6、步骤s4、所述中控处理器在所述软土槽成槽完成后根据软土槽的宽度确定双轮铣槽机的初始运行参数并控制双轮铣槽机沿所述软土槽向下施工以完成对风化层的成槽处理,中控处理器将针对风化层的成槽记为风化槽;所述中控处理器在双轮铣槽机成槽过程中将泥浆输送至风化槽内以使双轮铣槽机通过出料通道输出泥浆与碎石的混合物,其中,泥浆包括预设比例的水和泥粉;

7、步骤s5、所述中控处理器控制所述检测模块对阶段深度的风化槽进行垂直度检测并在风化槽垂直度不符合预设标准时确定该垂直度不符合预设标准的原因,中控处理器在完成对原因的确定时将所述双轮铣槽机针对下一阶段深度风化槽的运行参数调节至对应值;所述中控处理器在所述风化槽成槽完成后将软土槽和风化槽合并记为地连墙成槽;

8、步骤s6、使用所述双轮铣槽机的反循环系统清除地连墙成槽的槽底沉渣以完成地连墙成槽的清理,并采用超声波成槽检测仪检查成槽情况,所述成槽情况检测合格后,完成所述地连墙成槽的施工。

9、进一步地,所述中控处理器在所述步骤s3中根据所述检测模块测得的单个阶段深度下的所述软土槽的侧壁的垂直度确定针对下一阶段深度的软土槽的施工判定方式,其中,

10、第一施工判定方式为中控处理器判定阶段深度所述软土槽的侧壁的垂直度不符合预设标准,并在该阶段深度回填混凝土或石渣后重新钻孔纠偏,并重新抓槽施工;所述第一施工判定方式满足所述软土槽的侧壁的垂直度大于等于第二预设软土槽垂直度;

11、第二施工判定方式为中控处理器判定阶段深度所述软土槽的侧壁的垂直度不符合预设标准,并根据检测模块实际测得的软土槽的侧壁的垂直度与第一预设软土槽垂直度的差值调节所述抓斗成槽机针对下一阶段深度软土槽的运行参数至对应值;所述第二施工判定方式满足所述软土槽的侧壁的垂直度大于等于第一预设软土槽垂直度且小于第二预设软土槽垂直度,所述第一预设软土槽垂直度小于第二预设软土槽垂直度;

12、第三施工判定方式为中控处理器判定阶段深度所述软土槽的侧壁的垂直度符合预设标准,并控制抓斗成槽机继续向下抓槽;所述第三施工判定方式满足所述软土槽的侧壁垂直度小于第一预设软土槽垂直度。

13、进一步地,所述中控处理器在所述第二施工判定方式下根据所述检测模块实际测得的软土槽的侧壁的垂直度与所述第一预设软土槽垂直度的差值确定针对所述抓斗成槽机对下一阶段深度的软土槽的运行参数调节方式,其中,

14、第一运行参数调节方式为所述中控处理器使用第一预设抓槽调节系数调节抓斗成槽机运行参数以使下一阶段深度软土槽的抓槽角度降低至第一抓槽角度;所述第一运行参数调节方式满足垂直度差值小于第一预设垂直度差值;

15、第二运行参数调节方式为所述中控处理器使用第二预设抓槽调节系数调节抓斗成槽机运行参数以使下一阶段深度软土槽的抓槽角度降低至第二抓槽角度;所述第二运行参数调节方式满足所述垂直度差值小于第二预设垂直度差值且大于等于第一预设垂直度差值,所述第一预设垂直度差值小于第二预设垂直度差值;

16、第三运行参数调节方式为所述中控处理器使用第三预设抓槽调节系数调节抓斗成槽机运行参数以使下一阶段深度软土槽的抓槽角度降低至第三抓槽角度;所述第三运行参数调节方式满足所述垂直度差值大于等于第二预设垂直度差值。

17、进一步地,所述中控处理器判定需将下一阶段深度软土槽的抓槽角度降低对应抓槽角度且调节后的抓槽角度大于预设临界抓槽角度时,中控处理器根据调节后抓槽角度与预设临界抓槽角度的角度差值确定针对液压挖槽机的单次抓土量的修正方式,其中,

18、第一单次抓土量的修正方式为所述中控处理器使用第一预设抓土量修正系数将下一单次抓土量减少至第一单次抓土量,第一单次抓土量的修正方式满足所述调节后抓槽角度与预设临界抓槽角度的角度差值小于第一预设角度差值;

19、第二单次抓土量的修正方式为所述中控处理器使用第二预设抓土量修正系数将下一单次抓土量减少至第二单次抓土量,第二单次抓土量的修正方式满足所述调节后抓槽角度与预设临界抓槽角度的角度差值大于等于第一预设角度差值且小于第二预设角度差值,所述第一预设角度差值小于所述第二预设角度差值;

20、第三单次抓土量的修正方式为所述中控处理器使用第三预设抓土量修正系数将下一单次抓土量减少至第三单次抓土量,第三单次抓土量的修正方式满足所述调节后抓槽角度与预设临界抓槽角度的角度差值大于等于第二预设角度差值。

21、进一步地,所述中控处理器在所述步骤s4中根据所述检测模块测得的抓槽成槽宽度与所述双轮铣槽机洗轮厚度的尺寸差值确定双轮铣槽机的初始运行参数的设置方式,所述初始运行参数包含下降速度、铣轮转速和初始位置,其中,

22、第一双轮铣槽机的初始运行参数判定方式为中控处理器判定所述第一双轮铣槽机的所述下降速度为初始速度,所述铣轮转速为初始铣轮转速,所述初始位置为铣轮单面与软土槽槽面重合;所述第一双轮铣槽机的初始运行参数判定方式满足所述尺寸差值小于第一预设尺寸差值;

23、第二双轮铣槽机的初始运行参数判定方式为中控处理器判定所述第二双轮铣槽机的所述下降速度为使用第一速度修正系数修正所述初始速度后的第二下降速度,所述铣轮转速为使用第一转速修正系数修正所述初始铣轮转速后的第二铣轮转速,所述初始位置为铣轮中心面与软土槽中心面重合;所述第二双轮铣槽机的初始运行参数判定方式满足所述尺寸差值大于等于第一预设尺寸差值且小于第二预设尺寸差值,第一预设尺寸差值小于第二预设尺寸差值;

24、第三双轮铣槽机的初始运行参数判定方式为中控处理器判定所述第三双轮铣槽机的所述下降速度为使用第二速度修正系数修正所述初始速度后的第三下降速度,所述铣轮转速为使用第二转速修正系数修正所述初始铣轮转速后的第三铣轮转速,所述初始位置为铣轮中心面与软土槽中心面重合;所述第三双轮铣槽机的初始运行参数判定方式满足所述尺寸差值大于等于第二预设尺寸差值。

25、进一步地,所述步骤s5中,所述中控处理器控制所述检测模块对阶段深度的风化槽的侧壁进行垂直度检测,并在风化槽的侧壁的垂直度不符合预设标准时判定该垂直度不符合预设标准的原因,其中,

26、第一原因判定方式为中控处理器判定该阶段深度的风化槽由所述软土层转入风化层,同时存在岩层高差,并根据检测模块实际测得的风化槽的侧壁的垂直度与预设风化槽垂直度的差值确定针对下一阶段深度风化槽的施工方式;所述第一原因判定方式满足所述风化槽的侧壁的垂直度大于等于预设风化槽垂直度;

27、第二原因判定方式为中控处理器判定所述双轮铣槽机的刀架下降速度过快,并使用预设刀架下降速度调节系数将刀架下降速度降低至对应值;所述第二原因判定方式满足所述风化槽的侧壁的垂直度小于预设风化槽垂直度。

28、进一步地,所述中控处理器在所述第一原因判定方式下根据检测模块实际测得的风化槽的侧壁的垂直度与预设风化槽垂直度的差值确定针对所述双轮铣槽机对下一阶段深度风化槽的施工的调节方式,其中,

29、第一风化槽施工的调节方式为所述中控处理器使用预设铣轮转速调节系数将所述双轮铣槽机的铣轮的转速增大至对应值;所述第一风化槽的施工的调节方式满足所述风化槽垂直度的差值小于第一预设风化槽垂直度差值;

30、第二风化槽施工的调节方式为所述中控处理器控制纠偏系统将双轮铣槽机的铣槽角度降低至预设铣槽角度;所述第二风化槽的施工的调节方式满足所述风化槽垂直度的差值大于等于第一预设风化槽垂直度差值且小于第二预设风化槽垂直度差值,第一预设风化槽垂直度差值小于第二预设风化槽垂直度差值;

31、第三风化槽施工的调节方式为所述中控处理器控制吊车对双轮铣槽机刀架进行吊放以将双轮铣槽机的铣槽角度降低至预设铣槽角度;所述第三风化槽的施工的调节方式满足所述风化槽垂直度的差值大于等于第二预设风化槽垂直度差值。

32、进一步地,所述中控处理器在所述第三风化槽的施工的调节方式下,根据所述检测模块测得的实际风化层的侧壁的垂直度确定双轮铣槽机刀架进行吊放调节方式,其中,

33、第一刀架吊放调节方式为所述中控处理器控制吊车对双轮铣槽机刀架进行单边吊放以将双轮铣槽机的铣槽角度降低至第一铣槽角度,第一刀架吊放调节方式满足所述风化层的侧壁的垂直度小于预设吊放垂直度;

34、第二刀架吊放调节方式为所述中控处理器控制吊车对双轮铣槽机刀架进行双边差速吊放以将双轮铣槽机的铣槽角度降低至第二铣槽角度,所述检测模块测得的实际风化层的侧壁的垂直度大于等于预设吊放垂直度。

35、进一步地,所述中控处理器在完成对所述刀架的吊放调节时根据所述检测模块测得的吊放下降速度确定是否对所述双轮铣槽机中铣轮转速进行调节的判定方式,其中,

36、第一铣轮转速的判定方式为中控处理器判定铣轮转速符合预设标准,并保持该铣轮转速进行所述吊放调节;所述第一铣轮转速的判定方式满足所述吊放下降速度小于等于预设临界吊放下降速度;

37、第二铣轮转速的判定方式为中控处理器判定铣轮转速不符合预设标准,并根据所述检测模块实际测得的吊放下降速度与预设临界吊放下降速度的差值调节所述铣轮转速至对应值;所述第二铣轮转速的判定方式满足所述吊放下降速度大于所述预设临界吊放下降速度。

38、进一步地,中控处理器在所述第二铣轮转速的判定方式下根据所述检测模块实际测得的吊放下降速度与预设临界吊放下降速度的差值确定针对所述铣轮转速的调节方式,其中,

39、第一铣轮转速调节方式为所述中控处理器使用第一预设铣轮转速调节系数将铣轮转速增大至第一铣轮转速,所述第一铣轮转速调节方式满足所述吊放下降速度的差值小于等于第一预设吊放下降速度差值;

40、第二铣轮转速调节方式为所述中控处理器使用第二预设铣轮转速调节系数将铣轮转速增大至第二铣轮转速,所述第二铣轮转速调节方式满足所述吊放下降速度的差值大于第一预设吊放下降速度差值且小于等于第二预设吊放下降速度差值,第一预设吊放下降速度差值小于第二预设吊放下降速度差值;

41、第三铣轮转速调节方式为所述中控处理器使用第三预设铣轮转速调节系数将铣轮转速增大至第三铣轮转速,所述第三铣轮转速调节方式满足所述吊放下降速度的差值大于第二预设吊放下降速度差值。

42、与现有技术相比,本发明的有益效果在于,本发明所述方法中通过中控处理控制检测模块对阶段深度所述软土槽的垂直度进行检测以判定所述抓斗成槽机针对下一阶段深度软土槽的运行参数调节至对应值或对软土槽进行回填重挖处理,所述中控处理器在所述软土槽成槽完成后根据软土槽的宽度确定双轮铣槽机的初始运行参数,同时,中控处理器控制在风化槽垂直度不符合预设标准时确定该垂直度不符合预设标准的原因并将所述双轮铣槽机针对下一阶段深度风化槽的运行参数调节至对应值,本发明根据阶段深度的垂直度针对下一阶段深度的施工过程中对应的方法和参数进行针对调节,能够及时纠正偏差,保证后续施工的成槽的垂直度,最终将超深地连墙成槽施工的垂直度控制在设计范围内,同时,本发明使用抓斗成槽机完成对软土层的成槽处理,之后使用双轮铣槽机完成对风化层的成槽处理,两段式成槽处理施工还保障了施工的速度,最终成槽又快又好。

43、进一步地,中控处理器控制检测模块对阶段深度所述软土槽的垂直度进行检测以将所述抓斗成槽机针对下一阶段深度软土槽的运行参数调节至对应值或对软土槽进行回填重挖处理,确保在抓槽施工过程中软土槽的垂直度出现偏差时及时纠正偏差,保障了软土槽的侧壁的垂直度,进一步保证超深地连墙成槽施工的垂直度控制在设计范围内。

44、进一步地,中控处理器使用不同预设抓槽调节系数调节抓斗成槽机运行参数以使下一阶段深度软土槽的抓槽角度降低至预设角度,保证了抓槽过程中出现偏差后的精准纠偏,从而保证下一阶段抓槽施工的垂直度,进一步保证超深地连墙成槽施工的垂直度控制在设计范围内。

45、进一步地,中控处理器判定需将下一阶段深度软土槽的抓槽角度降低对应抓槽角度且调节后的抓槽角度大于预设临界抓槽角度时,确定了针对所述液压挖槽机的单次抓土量的修正方式,保证了软土槽出现偏后通过调节取土量来完成槽内尺寸的精准修正,从而完成软土槽的的精准纠偏,从而保证下一阶段抓槽施工的垂直度,进一步保证超深地连墙成槽施工的垂直度控制在设计范围内。

46、进一步地,中控处理器根据所述检测模块测得的抓槽成槽宽度与所述双轮铣槽机洗轮厚度的尺寸差值确定双轮铣槽机的初始运行参数的设置方式,从而保证了抓斗成槽机切换至双轮铣槽机时,接缝处的施工质量和成槽的垂直度,从而保证超深地连墙成槽施工的垂直度控制在设计范围内。

47、中控处理器控制所述检测模块对阶段深度的风化槽的侧壁进行垂直度检测来判定该垂直度不符合预设标准的原因是风化槽由所述软土层转入风化层,同时存在岩层高差的原因或者刀架下降速度过快的原因,同时调节至相应的施工方式或对应值,从而解决了风化槽施工过程中出现的短时间垂直度偏差过大的问题,从而保证了风化槽的垂直度,最终保证超深地连墙成槽施工的垂直度控制在设计范围内。

48、中控处理器确定针对风化槽由所述软土层转入风化层,同时存在岩层高差的情况,通过对下一阶段深度风化槽的施工时,增大双轮铣槽机的铣轮的转速,或控制纠偏系统将双轮铣槽机降低设铣槽角度,或控制吊车对双轮铣槽机刀架进行吊放以降低双轮铣槽机的铣槽角度,解决了软土层转入风化层,同时存在岩层高差导致垂直度急剧变化这一问题,最终保证超深地连墙成槽施工的垂直度控制在设计范围内。

49、中控处理器根据所述检测模块测得的实际风化层的侧壁的垂直度确定双轮铣槽机刀架进行吊放调节方式的两种方式,分别为单边吊放和双边差速吊放,从而精准的调整双轮铣槽机的铣槽角度,从而保证风化槽的垂直度,最终保证超深地连墙成槽施工的垂直度控制在设计范围内。

50、中控处理器在完成对所述刀架的吊放调节时根据所述检测模块测得的吊放下降速度确定是否对所述双轮铣槽机中铣轮转速进行调节,从而保证了刀架吊放过程中的垂直度,从而保证风化槽的垂直度,最终保证超深地连墙成槽施工的垂直度控制在设计范围内。

51、中控处理器根据所述检测模块实际测得的吊放下降速度与预设临界吊放下降速度的差值确定针对所述铣轮转速的调节方式,进一步保证刀架吊放过程中的垂直度,从而保证风化槽的垂直度,最终保证超深地连墙成槽施工的垂直度控制在设计范围内。

- 还没有人留言评论。精彩留言会获得点赞!