一种装配式钢板-桩组合围护结构及施工方法与流程

本发明涉及基坑施工的,特别是涉及一种装配式钢板-桩组合围护结构及施工方法。

背景技术:

1、随着城镇化水平的不断提高,城市问题日益凸显,城市地下空间开发利用成为解决大城市病的有效方式之一。目前城市地下空间基坑开挖时,为稳定基坑需要施作临时挡墙结构即基坑围护结构,其中富水地层深基坑围护结构主要为现浇钢筋混凝土地下连续墙和预制钢筋混凝土地下连续墙。

2、现阶段现浇钢筋混凝土结构和预制钢筋混凝土结构存在的缺点为:第一,现浇钢筋混凝土结构施工周期长;第二,现浇钢筋混凝土结构施工质量无法保证;第三,现浇钢筋混凝土结构和预制钢筋混凝土结构钢材无法循环利用。

3、同时地下工程都是在地面以下,被土壤包围,土壤中水分含量高,这使得地下空间长期处于水分包围中,并慢慢向内渗透。为保证地下工程的安全性和使用的舒适性,通常在地下工程周围设置防水材料最大限度隔绝地下水对结构的侵蚀。

4、防水结构施作完成后即要在地下工程全寿命周期内服务,一旦出现漏水,无法弥补。现有地下工程防水存在防水保护层缺失或不平整而损坏、因接头或接缝位置处理不当造成地下工程与地下水直接接触等问题。

技术实现思路

1、本发明提供一种装配式钢板-桩组合围护结构及施工方法,缩短了施工工期,提高了工程质量,绿色环保,大幅度降低钢材用量,降低了施工成本。

2、解决的技术问题是:现浇钢筋混凝土结构施工周期长、质量无法保证以及现浇、预制钢筋混凝土结构钢材无法循环利用的问题,同时解决现有地下工程防水失效问题。

3、为解决上述技术问题,本发明采用如下技术方案:

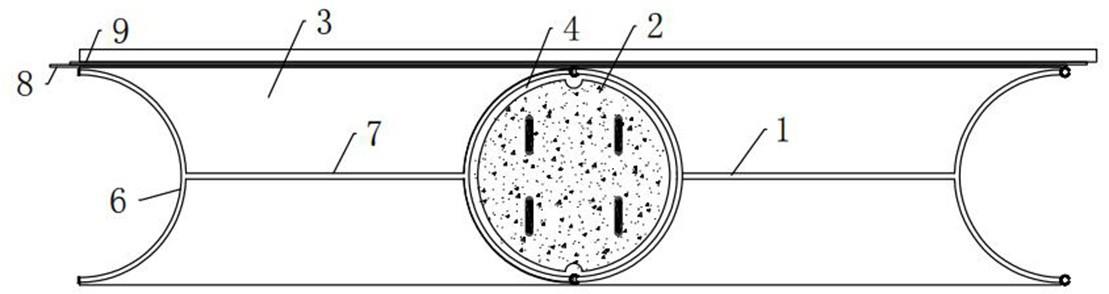

4、本发明一种装配式钢板-桩组合围护结构,包括沟槽、设置在沟槽内的钢构件、喷涂在钢构件内表面的减阻层一、喷涂在钢构件外表面的减阻层二、设置在钢构件内的预制混凝土构件、填充在钢构件与地层之间的空隙内的填充物一以及填充在钢构件与预制混凝土构件之间空隙内的填充物二;

5、相邻钢构件首尾拼接,钢构件为异型钢结构,包括承接端墙板、插入端墙板以及垂直焊接在承接端墙板与插入端墙板中间的连接墙板,承接端墙板与相邻钢构件的插入端墙板拼接形成用于插入预制混凝土构件的空腔;

6、承接端墙板上对称焊接有一对承接端开口钢管,插入端墙板上焊接有一对连接板,钢构件的连接板卡入相邻钢构件的承接端开口钢管内。

7、本发明一种装配式钢板-桩组合围护结构,进一步的,承接端开口钢管沿钢构件高度方向贯通设置。

8、本发明一种装配式钢板-桩组合围护结构,进一步的,预制混凝土构件包括混凝土主体,混凝土主体内均匀对称设置有构造筋,构造筋顶部设有吊环;预制混凝土构件与承接端墙板和插入端墙板接头位置预留有连接件容纳孔。

9、本发明一种装配式钢板-桩组合围护结构,进一步的,填充物一、填充物二均采用速凝浆液。

10、本发明一种装配式钢板-桩组合围护结构,进一步的,所述减阻层一和减阻层二为喷涂在钢构件表面的减阻涂层,减阻涂层采用摩擦系数低的材料。

11、本发明一种装配式钢板-桩组合围护结构,进一步的,摩擦系数低的材料包括bam、聚四氟乙烯或超高分子量聚乙烯。

12、本发明一种装配式钢板-桩组合围护结构施工方法,包括以下步骤:

13、步骤一,根据装配式钢板-桩组合围护结构施工图设计,在工厂加工制作钢构件、预制混凝土构件及其相关构配件,并运至施工现场;

14、其中,钢构件制作:在钢构件内表面喷涂减阻层一,在钢构件外表面喷涂减阻层二,同时加工制作减阻层三;

15、步骤二,整平施工现场,对软弱地层进行加固处理;

16、步骤三,在施工现场进行测量放线,确定围护结构具体位置;

17、步骤四,开挖导墙沟槽,并施作导墙,导墙采用钢结构型式沿着基坑封闭成环,代替冠梁将所有装配式钢板-桩组合围护结构单元连成整体;

18、步骤五,按照施工图设计,在泥浆护壁的条件下,采用成槽设备开挖围护结构沟槽,并清底;

19、步骤六,利用吊车将钢构件吊入围护结构沟槽内,同时,将围护结构沟槽内泥浆排出;

20、步骤七,将钢构件与钢制导墙连接固定;

21、步骤八,利用吊车将预制混凝土构件调入钢构件内;

22、步骤九,在步骤七和步骤八实施过程中需避免磕碰喷涂在钢构件内、外表面的减阻层一和减阻层二;

23、步骤十,在每幅槽段内两端钢构件处设置防护板,防止填充物一淤塞相邻钢构件形成空腔;

24、步骤十一,在钢构件与地层之间的空隙内注入填充物一;

25、步骤十二,在钢构件与预制混凝土构件之间的空隙内注入填充物二,完成第一幅外包防水围护结构单元施工;

26、步骤十三,重复步骤一到步骤十二,至完成第二幅围护结构单元施工;

27、步骤十四,重复步骤十三,至完成半个基坑的围护结构单元施工;

28、步骤十五,按照施工图设计,在泥浆护壁的条件下,在已施工完成的围护结构间采用成槽设备开挖围护结构沟槽,并清底,同时清除已成型围护结构防护板外侧的填充物一;

29、步骤十六,重复步骤六到步骤九及步骤十一至步骤十二,完成第二幅围护结构单元施工;

30、步骤十七,重复步骤十六,至完成整个基坑的围护结构单元施工;

31、步骤十八,在基坑开挖时,利用基坑内侧钢构件上设置的钢牛腿,架设钢围檩和钢支撑,形成支护体系;

32、步骤十九,基坑开挖至基底后,分段施作底板防水并浇筑底板;

33、步骤二十,在浇筑侧墙前,若浇筑范围内存在设置的钢牛腿,则应提前拆除,将减阻层三敷设在钢构件表面;

34、步骤二十一,在减阻层三表面敷设防水卷材,绑扎侧墙钢筋并浇筑混凝土;

35、步骤二十二,主体结构施工完成且强度达到90%后,拔除钢构件;

36、步骤二十三,与钢构件拔除同步,在钢构件拔除后填充物二、填充物一、减阻层三所形成的空隙内注入填充物三,完成装配式钢板-桩组合围护结构施工。

37、本发明一种装配式钢板-桩组合围护结构施工方法,进一步的,填充物三采用速凝浆液。

38、本发明一种装配式钢板-桩组合围护结构施工方法,进一步的,减阻层三包括板体和喷涂在板体上的减阻涂层,减阻涂层采用摩擦系数低的材料。

39、本发明与现有技术相比,具有如下有益效果:

40、1.本发明一种装配式钢板-桩组合围护结构施工方法,与现有现浇钢筋混凝土结构相比,克服了现阶段现浇钢筋混凝土结构施工周期长、质量无法保证、的问题,同时缩短了施工工期,提高了工程质量;

41、2.本发明一种装配式钢板-桩组合围护结构施工方法,与现有现浇钢筋混凝土结构和预制钢筋混凝土结构相比,克服了其钢材无法循环利用的问题;本发明钢构件可循环利用,绿色环保,大幅度降低钢材用量,降低了施工成本;

42、3.本发明一种装配式钢板-桩组合围护结构施工方法,刚度、强度和稳定性较好,结构设置合理、连接墙板可以按照实际需求设置,施工灵活方便,适用范围广;

43、4.本发明公开一种装配式钢板-桩组合围护结构施工方法,克服了现有地下工程因防水保护层缺失或不平整而损坏、因接头或接缝位置处理不当造成地下工程与地下水直接接触等问题,降低了地下工程渗漏的可能性,提高了地下工程的安全性和使用的舒适性;

44、5.本发明公开的一种装配式钢板-桩组合围护结构施工方法,相对于现有地下工程防水体系,在地下工程施工完成后,在防水层外增加了一道预制混凝土构件与注浆止水帷幕的结合体,提高了地下工程的防水效果;

45、6.本发明公开一种装配式钢板-桩组合围护结构施工方法,克服了钢构件与周围填充物间的摩阻力较大,拔除困难的问题,降低了钢构件拔除的难度,提高了装配式钢板-桩组合围护结构应用的可行性;

46、7.本发明公开一种装配式钢板-桩组合围护结构施工方法,非粘附性、耐磨性和润滑性较好,附着在钢构件上的减阻构造可在循环利用中持续使用,工程成本较低。

47、下面结合附图对本发明作进一步说明。

- 还没有人留言评论。精彩留言会获得点赞!