一种高速铁路路堑低悬空桩板结构的施工装置及方法与流程

本发明涉及岩土工程,特别是一种高速铁路路堑低悬空桩板结构的施工装置及方法。

背景技术:

1、在膨胀岩土地区的开挖路堑中,由于地下水位的往复变化,以及开挖路堑地表水的反复入渗和蒸发,膨胀岩土地基会产生周期性的吸水膨胀变形和失水收缩变形;软质岩石深挖方路堑工程基坑,由于上部岩石卸载,开挖后的基坑地基会产生应力释放和调整,由于软质岩石强度较低,开挖岩石地基会存在一个长期的蠕变变形,同时岩石地基存在的裂隙会不断张开和扩散,受地下水的影响,岩石强度不断降低,在这种裂隙扩散和水入渗强度降低的不断循环作用下,其产生的上拱变形具有长期性并难以准确分析预测。

2、高速铁路特别是无砟轨道高速铁路路基对变形控制要求极高,工后沉降变形一般要求不超过15mm、过渡段不超过5mm,上拱变形要求不超过4mm,为保证在膨胀岩土和软岩深挖方路堑中实现高速铁路的有效变形控制,在工程中采用了一种低悬空的路基桩板结构来解决变形控制问题,这种低悬空的路基桩板结构主要包括:桩基结构、托梁结构、承载板,其中承载板与地基之间预留10-30cm的悬空变形空间,避免地基上拱和沉降对铁路产生影响,通过桩基结构来承载铁路上部荷载、控制沉降变形、抗上拱变形,这种结构从原理上较好地解决了膨胀岩土和软岩深挖方沉降和上拱变形控制技术难题。

3、但由于承载板与地基之间预留的10-30cm悬空变形空间较小、承载板宽度通常达10m以上,路堑两侧可利用的水平空间有限,通常为3m左右,因此承载板钢筋混凝土施工存在较大困难,主要为承载板下部悬空底模板难以架设,或者承载板的钢筋混凝土施工完成后底模板无法有效取出。实际工程中采取了泡沫板、木板、钢板等不同形式的底模板进行承载板施工,施工完成后通常未取出或部分取出底模板,从而极大或者完全消耗了地基的上拱变形预留空间;也有采用充气垫作为底模板应用,由于充气垫为柔性结构,要形成平整的顶部接触面难以实现、充气模板受上部钢筋和混凝土拌合料的不均匀重量分布必然形成不规则混凝土底面;因此现有方法使得原设计的目的无法达到,影响了高速铁路的运营安全,同时模板材料无法取出也增大了施工成本和造成了环境问题。

技术实现思路

1、本发明的目的在于:针对现有技术存在的高速铁路路堑低悬空桩板结构的承载板下部悬空底模板难以架设,或者承载板的钢筋混凝土施工完成后底模板无法有效取出,侵占预留变形空间,使得原设计的目的无法达到,影响了高速铁路的运营安全的问题,提供一种高速铁路路堑低悬空桩板结构的施工装置及方法。

2、为了实现上述目的,本发明采用的技术方案为:

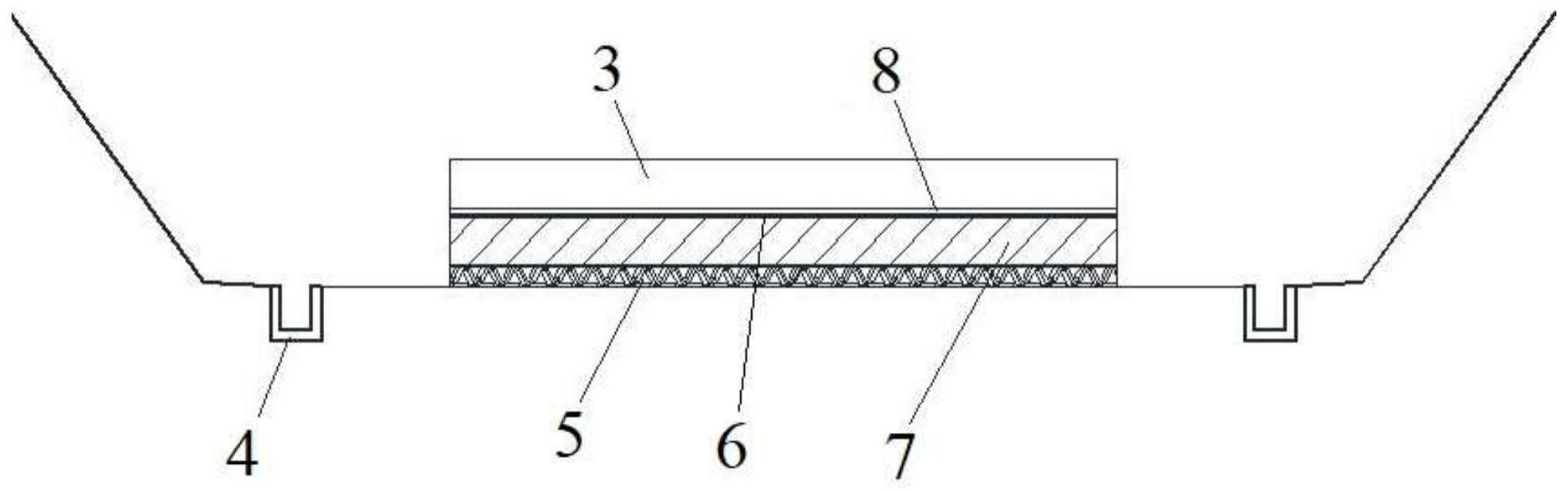

3、第一方面,本发明提供了一种高速铁路路堑低悬空桩板结构的施工装置,包括折叠方钢管、柔性充气管和模板,所述柔性充气管套设于所述折叠方钢管内,所述折叠方钢管的高度能够随所述柔性充气管的充放气而调节,所述折叠方钢管顶撑所述模板,所述模板用于承载板的浇筑。

4、采用本发明所述的一种高速铁路路堑低悬空桩板结构的施工装置,将所述折叠方钢管作为支撑骨架,将所述柔性充气管作为所述折叠方钢管的形变发生器,对所述模板进行平稳、平整支撑,待所述承载板浇筑成型后,所述柔性充气管放气,所述模板、所述折叠方钢管和所述柔性充气管均能够从所述承载板下方取出,不受承载板两侧施工空间限制,操作方便、材料循环利用、不侵占预留变形空间、经济环保、利于推广利用,确保高速铁路的运营安全。

5、作为本发明优选地技术方案,所述折叠方钢管包括顶板、底板和侧板,所述侧板至少包括上下两片,所述顶板和所述侧板的上片铰接,所述底板和所述侧板的下片铰接,所述侧板的上片和所述侧板的下片之间铰接;

6、或者,所述顶板连接所述侧板的上片,所述底板连接所述侧板的下片,所述侧板的上片和所述侧板的下片之间上下滑动连接。

7、作为本发明进一步优选地技术方案,所述顶板和所述侧板的上片通过直角合页连接,所述底板和所述侧板的下片通过所述直角合页连接,所述侧板的上片和所述侧板的下片之间通过平角合页连接;

8、或者,所述顶板和所述侧板的上片固定连接,所述底板和所述侧板的下片固定连接,所述侧板的下片上竖向设有滑槽,所述侧板的上片上设有滑块,所述滑块滑动配合于所述滑槽中。

9、作为本发明优选地技术方案,所述折叠方钢管的宽度为20cm-30cm,所述折叠方钢管的高度为10cm-20cm。

10、作为本发明优选地技术方案,所述柔性充气管的管径为所述折叠方钢管最大边长的1.1倍-1.2倍。

11、作为本发明优选地技术方案,所述模板的厚度为2cm-5cm,相邻所述模板之间柔性连接。

12、作为本发明优选地技术方案,该高速铁路路堑低悬空桩板结构的施工装置还包括支撑块,所述支撑块用于所述折叠方钢管的垫高。

13、采用这种结构,所述支撑块的高度根据需要确定,所述支撑块在所述折叠方钢管高度不足时采用,从而增大了所述折叠方钢管的适应高度范围,可节约成本。

14、作为本发明进一步优选地技术方案,所述折叠方钢管、所述模板、所述支撑块沿路基横断面方向均分节设置,相应的节与节之间柔性连接,节长为1m-2m。

15、第二方面,本发明还提供了一种高速铁路路堑低悬空桩板结构的施工方法,利用如以上任一项所述的高速铁路路堑低悬空桩板结构的施工装置,该方法包括以下步骤:

16、s1、施工桩板结构的桩基结构和托梁结构,整平所述托梁之间的地基面;

17、s2、在整平地基上间隔设置若干个所述折叠方钢管,所述折叠方钢管内通长放入所述柔性充气管,对所述柔性充气管初步充气,使所述折叠方钢管高度增加;

18、s3、在所述折叠方钢管顶部安装所述模板,所述柔性充气管充气加压,所述折叠方钢管顶撑所述模板,在所述模板上施工所述承载板的钢筋混凝土,并进行养护;

19、s4、当所述承载板混凝土达到设计强度后,对所述柔性充气管放气,分别取出所述模板、所述折叠方钢管和所述柔性充气管。

20、采用本发明所述的一种高速铁路路堑低悬空桩板结构的施工方法,提出的施工方法明确了施工顺序、关键技术要求、特殊模板结构制作等内容,解决了狭小空间承载板的立模施工和模板有效快速取出的技术难题,并具有操作方便、材料循环利用、不侵占预留变形空间、经济环保和利于推广利用等特点。

21、作为本发明优选地技术方案,步骤s1中,地基面的平整度高于或者等于95%。

22、作为本发明优选地技术方案,步骤s3中,所述柔性充气管的充气压力不小于所述承载板分配给每个所述折叠方钢管的重量的1.1倍。

23、综上所述,由于采用了上述技术方案,本发明的有益效果是:

24、1、本发明所述的一种高速铁路路堑低悬空桩板结构的施工装置,将所述折叠方钢管作为支撑骨架,将所述柔性充气管作为所述折叠方钢管的形变发生器,对所述模板进行平稳、平整支撑,待所述承载板浇筑成型后,所述柔性充气管放气,所述模板、所述折叠方钢管和所述柔性充气管均能够从所述承载板下方取出,不受承载板两侧施工空间限制,操作方便、材料循环利用、不侵占预留变形空间、经济环保、利于推广利用,确保高速铁路的运营安全;

25、2、本发明所述的一种高速铁路路堑低悬空桩板结构的施工装置,所述支撑块用于所述折叠方钢管的垫高,所述支撑块的高度根据需要确定,所述支撑块在所述折叠方钢管高度不足时采用,从而增大了所述折叠方钢管的适应高度范围,可节约成本;

26、3、本发明所述的一种高速铁路路堑低悬空桩板结构的施工方法,提出的施工方法明确了施工顺序、关键技术要求、特殊模板结构制作等内容,解决了狭小空间承载板的立模施工和模板有效快速取出的技术难题,并具有操作方便、材料循环利用、不侵占预留变形空间、经济环保和利于推广利用等特点。

- 还没有人留言评论。精彩留言会获得点赞!