一种多层级扩大体刚性复合桩、施工设备及施工方法与流程

本发明涉及基础工程专用桩领域,更具体地说,涉及一种多层级扩大体刚性复合桩、施工设备及施工方法。

背景技术:

1、随着城市建设的快速发展,桩基础类型日新月异,目前新的桩型主要有以下几类:

2、1、钻孔挤扩多支盘灌注桩技术

3、挤扩支盘桩是在普通钻孔灌注桩的基础上发展起来的。支盘桩作为一种桩型具有很长的历史,是在人工挖孔桩中用人工扩孔形成多个承力盘,成为竹节桩。不过,由于没有专用的施工机械设备,其应用范围受到限制。20世纪80年代末期发明了用于支盘挤扩成型的液压设备,该设备适用于水上水下各种环境及各种地质条件,使挤扩支盘桩成为一种普遍适用的新技术。检测结果表明,挤扩支盘桩承载力的80%~90%来自承力盘的支撑力,桩侧摩阻力只占总承载力的10%~20%。挤扩支盘桩的承载力是同样桩长、桩径普通灌注桩的2.0~3.0倍。

4、2、钻孔扩底灌注桩技术

5、钻孔扩底灌注桩是对等截面普通钻孔灌注桩施工工艺进一步改进和完善的新桩型。施工时当柱状钻头钻到设计持力层后,采用特殊的扩底机械和钻头,通过加压撑开钻头的扩孔刀刃使之旋转切削地层,从而扩大钻孔灌注桩的底部,在达到设计要求的扩底直径后浇注混凝土成桩,形成底部混凝土扩大头。钻孔扩底灌注桩可以充分利用桩底土层承载力高的特点,从而大大提高单桩承载力,节约造价。该技术20世纪50年代在国外得到成功应用,近年来我国在该项技术上得到迅速推广和应用。

6、3、钻孔灌注桩后压浆技术

7、钻孔灌注桩承载力低的原因之一是由于桩侧的泥皮过厚和桩底沉渣过厚。为了解决这个问题,在钻孔灌注桩施工过程中,在钢筋笼上设置桩底压浆管和桩侧压浆管,并固定在钢筋笼上随钢筋笼一起下入钻孔,然后浇灌混凝土。等混凝土达到一定强度后,从压浆管压入高压水泥浆使桩侧泥皮和桩底沉渣得到加固,一般在桩底形成水泥浆加固体的扩大头,在桩侧形成水泥浆劈裂渗透的网状结构,使桩端和桩侧阻力得到提高。检测结果表明,注浆后的单桩承载力提高30%~100%。目前该技术在软黏土地区提高钻孔灌注桩承载力起到重要作用,并已逐渐发展成为较成熟的工艺技术,在上海、天津、广州等地得到广泛应用。

8、上述的钻孔挤扩多支盘灌注桩技术、钻孔扩底灌注桩技术和钻孔灌注桩后压浆技术的缺点共性如下:首先由于采用旋转取土,多余的土方必须外运,增加成本;其次采用钢筋混凝土现浇模式,受现场工人技术水平限制,工程质量可靠性差;再次有的采用泥浆成孔,泥浆造成城市污染;最后这三项技术虽然采用了扩径的模式,但扩径部分为素混凝土,或为水泥土混合物,为半刚性结构体,抗剪差,在高承载力及抗剪力的情况下,容易产生破坏,造成质量隐患。

9、4、钻孔复合桩技术(静压植根桩)

10、挤扩支盘桩、扩底桩、后压浆灌注桩从提高土对桩的阻力方面作了改进,使桩的承载力得到大幅度提高。但是,对灌注桩的桩身缩颈、离析,甚至断桩问题没有得到根本的解决。对于桩侧土的摩阻力和桩端阻力大幅度提高,设计采用一柱一桩情况下,确保桩身质量问题显得更加突出。为解决桩身质量问题,采用钻孔的方法植入钢筋混凝土预制桩。其施工流程为,先在预定的位置钻孔,然后将钢筋混凝土预制桩接好,放入钻孔中心,将注浆管插入桩底把高压水泥浆压入桩与钻孔的空隙中,等水泥浆凝固后就形成了一个钻孔复合桩。

11、钻孔复合桩的缺点:首先静压植根桩采用螺旋取土,多余的土方必须外运,增加成本;其次静压植根桩桩径扩大头受限于钻孔直径,无法增加刚性扩大头直径,虽然底部可以扩径,但扩径部分充填为水泥土,刚度差、抗剪差,无法充分发挥扩大头的优势;第三,从扩大头到桩顶部,竹节扩大部分上下一致,不能充分发挥支盘扩径的优点。

12、5、囊袋式扩大头预制空心桩

13、通过对埋置入土层部分的桩体进行囊袋式扩大,可以大幅度提升桩的抗水平位移能力,从而优化桩径和桩长。

14、缺点:首先采用囊袋式存在很严重的质量隐患,质量不可控;其次囊袋式充填为水泥浆液作为扩大体部分,同样存在半刚性结构体,抗剪差。在高承载力及抗剪力的情况下,容易产生破坏,造成质量事故。

15、6、扩大头预制桩

16、扩大头预制桩的施工流程大致如下:(1)利用沉桩机械将预制管桩和空心桩尖沉至预定标高;(2)利用空心桩尖中间的孔洞投放炸药;(3)引爆炸药;(4)在桩端形成扩大头;(5)在爆扩头内投放填料(碎石等),并夯实;(6)浇混凝土,形成桩端加强区,形成桩端扩大头。用该方法极大地提高了桩的承载力,改善了桩端土的物理力学指标,避免了桩端土的软化,降低工程造价。

17、缺点:首先采用炸药在目前环保要求下,基本无可行性;其实充填的碎石、混凝土为半刚性体,抗剪差,在高承载力及抗剪力的情况下,容易产生破坏,造成质量问题。

18、7、劲性复合桩

19、劲性水泥土搅拌植入管桩由水泥土搅拌桩、管桩两部分组成。水泥土搅拌桩由大型搅拌杆将水泥浆液从其喷口以高压喷入地基,并强行与原土搅拌,形成大直径水泥土搅拌桩,在水泥土搅拌桩初凝前插入其中管桩,形成复合受力桩的一种新桩型,一般称为劲性复合桩。据芯桩相对于搅拌桩的长短,可分为短芯劲性搅拌桩和长芯劲性搅拌桩。

20、缺点:首先劲性复合桩的承载力来源于侧壁摩阻力和端部承载力。外环水泥土部分的承载力因水泥土抗剪差,刚度低,无法作为有效端部承载力计算;其次侧壁摩阻力要考虑外侧水泥土与土体摩擦力以及内部刚体与水泥土摩擦力大小比对,谁小取谁。这样就会造成外侧水泥土与土体摩擦力无法充分发挥其摩阻力。

21、基于上述桩型的优缺点可知,桩底和桩侧的扩大支盘能够提高桩的支撑力和桩侧摩阻力,为此也有将其他桩型特点与扩大支盘技术结合的桩型出现,例如中国专利号zl200310112188.0公开的“扩大支盘水泥土拌合桩”,其在水泥土拌合桩的桩身上设置有扩大承力盘,桩身中插有刚性筋,扩大支盘采用机械液压或高压扩挤所形成或者采用高压旋喷定喷形成。相较于传统桩型,该扩大支盘水泥土拌合桩具有较高的抗压、抗拔性能,但其扩大支盘部分没有刚性筋加强,依然为半刚性结构体,在更高承载力及抗剪力情况下容易产生破坏,造成质量隐患。又如中国专利申请号202010598878.5公开的“一种扩底复合桩及其施工方法”,该桩由扩底水泥土搅拌桩和扩底钢筋混凝土预制桩组成,其由水泥土搅拌桩与扩底刚性桩复合而成,能够提高桩端阻力。但其施工方法复杂繁琐,首先需要成形带有扩底段的搅拌桩,并在扩底空腔取土后下沉钢筋笼,再次向扩底空腔内浇筑混凝土,施工步骤多,导致成桩效率降低;此外,其扩底放射状钢筋笼虽然能够收缩和展开,但其在扩大头部分的展开是利用自身重力或施加轴向载荷实现的,虽然对扩底段的混凝土能够起到加强作用,但钢筋笼自身受压或受拉时,扩底放射状钢筋笼能够承受的抗压和抗拔能力有限,原因在于扩底放射状钢筋笼的展开作用力是轴向力,难以充分发挥扩底放射状钢筋笼与主筋之间的刚性作用。

22、类似的扩大支盘技术在锚杆中也有应用,例如中国专利号zl201420500443.2公开的“一种引孔植入式带支盘抗浮岩石锚杆”,其主要由锚杆、支盘钢筋骨架、底盘、垫板和锚头组成,在支盘空腔内虽然设有支盘钢筋进行加固,但其支盘钢筋是利用弹簧向下展开并抵在底部的托板上的,支盘钢筋只能发挥抗拉作用,在需要发挥抗压承载力的桩基中无法应用,原因同样是支盘钢筋在扩大头内受压时无法充分发挥刚性作用。

23、基于上述现有桩基础技术存在的问题不难发现,使扩径部成为刚性桩是提高桩的承载力的有效途径,同时也是技术难点所在。

技术实现思路

1、1.发明要解决的技术问题

2、本发明的一个目的在于克服现有桩型尤其是支盘式桩型存在抗压和抗拔能力较差等不足,提供一种多层级扩大体刚性复合桩,采用本发明的技术方案,创造性地将多层支盘扩大体搅拌桩或旋喷桩与多层刚性扩大体的刚性桩相结合,形成多节点支盘式的水泥搅拌桩或高压旋喷桩刚性复合桩,利用多层可径向展开并伸入搅拌桩或旋喷桩的支盘扩大体内的刚性支盘,充分提高了土体侧壁摩阻力以及端部承载力,达到大幅度提高桩的承载力和抗拔力的作用;同时采用水泥土搅拌桩或高压旋喷桩不需要取土施工,避免了土方外运,节约了成本,也不会产生泥浆,施工更加环保;多层刚性扩大体的刚性桩可以为工厂预制桩,质量可靠,保证了多层级扩大体刚性复合桩的成桩质量;

3、本发明的另一个目的在于提供一种多层级扩大体刚性复合桩的施工设备及施工方法,通过对施工钻具的改进,可以进行水泥搅拌桩或高压旋喷桩施工,同时可以调节水泥浆压力,通过钻具叶片上的高压喷嘴产生高压射流对土体进行切割搅拌,通过调整高速射流的压力可以形成直径从0.5m到10m的水泥搅拌桩或高压旋喷桩;并且,在搅拌叶片的上下均具有水泥浆喷嘴,使得钻具下沉和提升时均能够充分搅拌水泥浆液与原地基土,钻具切削土体和破碎土体的效果更好,不易因糊钻而导致进尺困难;此外,配合自由角度旋转的旋拧机还可以形成自由角度的多层级扩大体刚性复合桩。

4、2.技术方案

5、为达到上述目的,本发明提供的技术方案为:

6、本发明的一种多层级扩大体刚性复合桩,包括搅拌桩或旋喷桩和置入搅拌桩或旋喷桩内的刚性桩,所述搅拌桩或旋喷桩包括主桩身和轴向间隔分布在主桩身上的至少两层支盘扩大体,所述刚性桩包括能够插入主桩身内的刚性桩主体和轴向间隔分布在刚性桩主体上且与上述的支盘扩大体位置相对应的刚性扩大体,所述刚性扩大体具有能够受控径向展开的刚性支盘,且收缩状态的刚性支盘的外轮廓尺寸小于主桩身的内轮廓尺寸,径向展开状态的刚性支盘的外轮廓尺寸大于主桩身的内轮廓尺寸,并沿径向伸入搅拌桩或旋喷桩的对应支盘扩大体内,所述刚性支盘上下轴向限位以传递抗压和抗拔载荷。

7、更进一步地,所述刚性支盘通过翼板展开执行机构受控径向展开,所述翼板展开执行机构为气压伸出机构或液压伸出机构或机械传动伸出机构。

8、更进一步地,所述刚性支盘通过锁定机构被限制在径向展开状态。

9、更进一步地,所述刚性扩大体包括一级刚性扩大体和二级刚性扩大体,所述一级刚性扩大体的外轮廓尺寸等于或略小于主桩身的内轮廓尺寸,所述二级刚性扩大体为径向尺寸可变扩大体结构,收缩状态的二级刚性扩大体的外轮廓尺寸等于或略小于一级刚性扩大体的外轮廓尺寸,径向展开状态的二级刚性扩大体的外轮廓尺寸大于一级刚性扩大体的外轮廓尺寸。

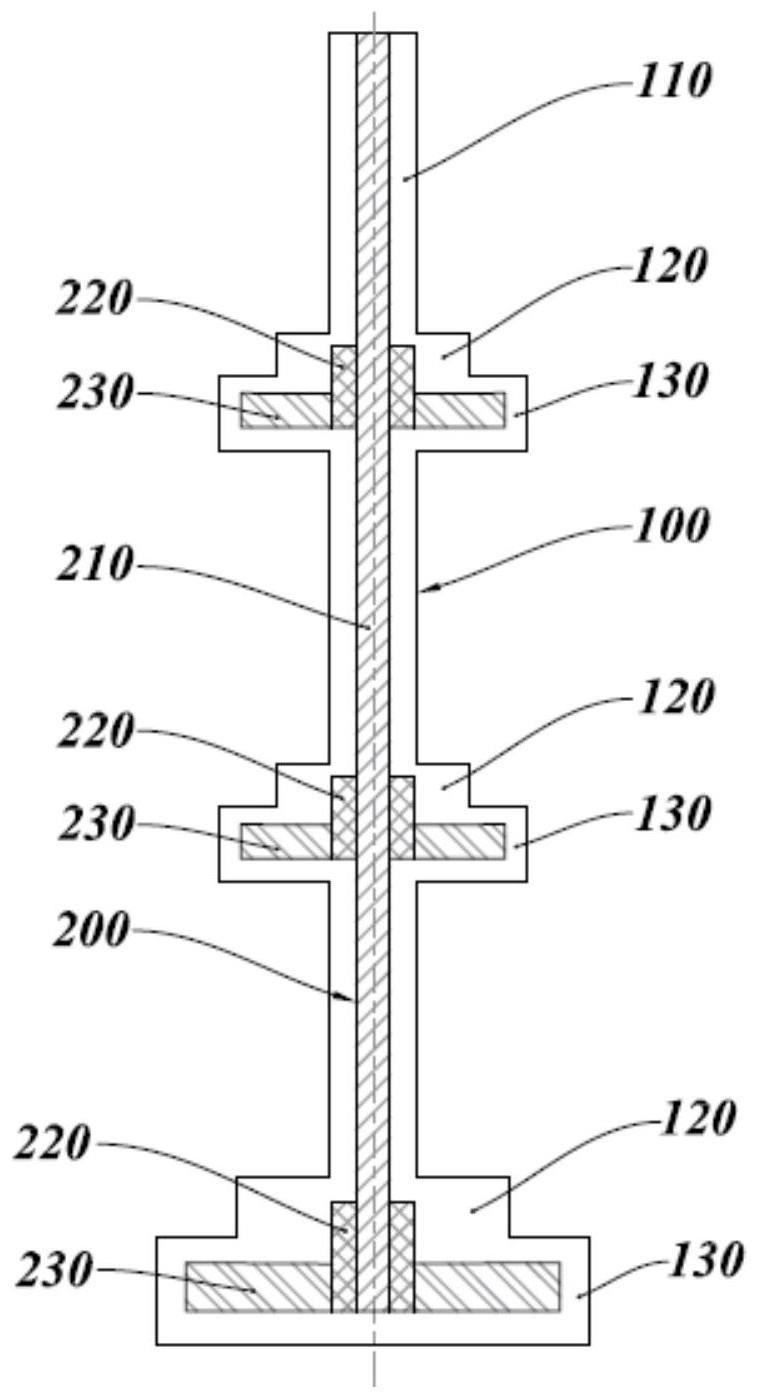

10、更进一步地,所述一级刚性扩大体包括上支盘、下支盘和芯管,所述上支盘和下支盘套设在芯管上并通过垫块固定连接,在上支盘和下支盘之间形成用于安装二级刚性扩大体的空间;所述二级刚性扩大体包括径向滑动设于上支盘和下支盘之间的若干扩大翼板,所述扩大翼板与芯管之间设有伸缩气囊,通过伸缩气囊的充气膨胀使扩大翼板径向展开。

11、更进一步地,所述上支盘或下支盘上设有弹簧销机构,所述扩大翼板靠近芯管的一侧具有插销孔,在所述扩大翼板径向展开后,通过弹簧销机构插入插销孔内实现扩大翼板的锁定。

12、更进一步地,每层所述支盘扩大体均包括一级支盘扩大体和二级支盘扩大体,所述二级支盘扩大体的直径大于一级支盘扩大体的直径,并位于一级支盘扩大体的下方,形成阶梯式支盘扩大体结构;所述一级刚性扩大体与一级支盘扩大体位置相对应,所述二级刚性扩大体与二级支盘扩大体位置相对应。

13、本发明的一种多层级扩大体刚性复合桩的施工设备,包括钻具,所述钻具通过旋喷分流器安装在三轴搅拌桩机或旋拧机上,用于成型上述的搅拌桩或旋喷桩,还包括用于置入上述的刚性桩的刚桩置入设备,所述钻具包括钻具主体和设于钻具主体底部的螺旋搅拌合金钻头,所述钻具主体的外侧壁上沿轴向间隔分布有若干搅拌叶片,位于钻具主体底部或螺旋搅拌合金钻头上的搅拌叶片上设有朝向外侧的高压水泥浆喷嘴和高压水喷嘴,所述高压水泥浆喷嘴通过高压水泥浆管路连接至旋喷分流器上的高压水泥浆接口,所述高压水喷嘴通过高压水管路连接至旋喷分流器上的高压水接口;所述钻具主体上位于搅拌叶片的下方分别设有下部低压水泥浆喷嘴和下部压缩空气喷嘴,所述钻具主体上位于搅拌叶片的上方分别设有上部低压水泥浆喷嘴和上部压缩空气喷嘴,所述下部低压水泥浆喷嘴和上部低压水泥浆喷嘴通过低压水泥浆管路连接至旋喷分流器上的低压水泥浆接口;所述下部压缩空气喷嘴和上部压缩空气喷嘴通过压缩空气管路连接至旋喷分流器上的压缩空气接口。

14、更进一步地,所述螺旋搅拌合金钻头上还设有电磁阀和静力压力感应器,所述电磁阀通过真空吸泥管路连接至旋喷分流器上的吸泥接口,所述静力压力感应器通过信号线连接后台控制系统。

15、本发明的一种多层级扩大体刚性复合桩的施工方法,包括如下步骤:

16、a、测量放线:

17、根据建设单位提供的导线点作为起算依据,在现场布设施工控制点兼水准点并进行测量、计算;施工控制点测量采用全站仪,按方向四测回及全圆观测法测量,桩位定位偏差小于2cm;

18、b、施工设备组装及准备:

19、b-1、按上述的多层级扩大体刚性复合桩的施工设备进行组装,形成一套完整的水泥搅拌桩或高压旋喷桩的主体施工设备;

20、b-2、安装空气压缩机、高压流体泵、超高压流体泵、超高压水泵、水泥搅拌后台和计算机控制后台,并与上述的主体施工设备进行管线连接;之后移动主体施工设备到达桩位位置;

21、b-3、现场通过水泥搅拌后台进行水泥浆配置,进行水泥浆液的搅拌及运输;

22、b-4、调整好钻具的角度,检查管路及压力情况:首先开启空气压缩机进行空气压力试喷射,查看空气管路是否通畅;然后开启高压流体泵以及超高压水泵,检查水泥浆管路以及水管路是否通畅,压力是否达到设计要求;之后切换高压流体泵到超高压流体泵以及超高压水泵,重新检查水泥浆管路以及水管路是否通畅,压力是否达到超高压设计要求;

23、c、搅拌桩或旋喷桩施工:

24、c-1、确认各管路都通畅,且压力都达到设计要求后,开始启动钻具进行回转钻进;根据设计要求深度,在钻具钻进和提升全过程中,保持钻具匀速转动,匀速下沉和提升;并在钻具下沉和提升时通过高压流体泵均匀、连续地注入拌制好的水泥浆液,注浆压力控制在0.8mpa~1.0mpa,使水泥浆液与原地基土充分拌和;在制作高压旋喷桩时,一边旋转钻进,一边利用超高压水泵喷射高压水,进行土体切割破碎,同时启动超高压流体泵进行超高压喷浆,与破碎土体进行混合搅拌;

25、c-2、钻具到达设计支盘扩大体位置后,降低钻进速度和转速,同时提高超高压水泵的压力达到40mpa~90mpa,利用高压高速水切割超过搅拌叶片外部土体,并进行破碎和搅拌;同时也提高超高压流体泵的压力达到40mpa~90mpa,利用高压水泥浆二次切割超过搅拌叶片外部土体,并进行破碎和搅拌;

26、c-3、到达设计桩长底部后,进行提升旋喷搅拌,提升速度适当加快,在支盘扩大体幅度内,重复提高超高压水泵的压力,让压力达到40mpa~70mpa,利用高压高速水切割超过搅拌叶片外部土体,并进行破碎和搅拌;同时也提高超高压流体泵的压力,让压力达到40mpa~70mpa,利用高压水泥浆二次切割超过搅拌叶片外部土体,再次进行破碎和搅拌;

27、c-4、继续提升钻具,当提升高度超过支盘扩大体幅度范围内,适当降低超高压水泵的压力和超高压流体泵的压力,配合搅拌叶片对土体进行切割破碎搅拌,同时提高钻具的旋转速度以及提升速度;

28、c-5、到达设计桩顶标高后,提升钻具,同时采用清水清洗钻具内水泥浆液;

29、d、置入刚性桩并展开刚性扩大体:

30、d-1、配合夹桩器将装配好的刚性桩安装到旋拧机或静力压桩机上;

31、d-2、利用旋拧机或静力压桩机将刚性桩送达设计标高;

32、d-3、控制刚性桩的刚性支盘向外径向展开,使刚性支盘伸入对应的支盘扩大体内,形成多层级扩大体刚性复合桩。

33、3.有益效果

34、采用本发明提供的技术方案,与已有的公知技术相比,具有如下显著效果:

35、(1)本发明的一种多层级扩大体刚性复合桩,其包括搅拌桩或旋喷桩和置入搅拌桩或旋喷桩内的刚性桩,搅拌桩或旋喷桩包括主桩身和轴向间隔分布在主桩身上的至少两层支盘扩大体,刚性桩包括能够插入主桩身内的刚性桩主体和轴向间隔分布在刚性桩主体上且与上述的支盘扩大体位置相对应的刚性扩大体,刚性扩大体具有能够受控径向展开的刚性支盘,刚性支盘能够沿径向伸入搅拌桩或旋喷桩的对应支盘扩大体内,刚性支盘上下轴向限位以传递抗压和抗拔载荷,创造性地将多层支盘扩大体搅拌桩或旋喷桩与多层刚性扩大体的刚性桩相结合,形成多节点支盘式的水泥搅拌桩或高压旋喷桩刚性复合桩,利用多层可径向展开并伸入搅拌桩或旋喷桩的支盘扩大体内的刚性支盘,充分提高了土体侧壁摩阻力以及端部承载力,达到大幅度提高桩的承载力和抗拔力的作用;支盘扩大体与刚性支盘组成了刚性的扩径部分,能够有效抵抗剪切作用,避免了现有半刚性支盘扩大体受剪切力而损坏的问题;同时采用水泥土搅拌桩或高压旋喷桩不需要取土施工,避免了土方外运,节约了成本,也不会产生泥浆,施工更加环保;多层刚性扩大体的刚性桩可以为工厂预制桩,质量可靠,保证了多层级扩大体刚性复合桩的成桩质量;

36、(2)本发明的一种多层级扩大体刚性复合桩,其刚性支盘通过翼板展开执行机构受控径向展开,翼板展开执行机构为气压伸出机构或液压伸出机构或机械传动伸出机构,刚性支盘径向展开,能够更好地发挥复合桩轴向上的承载力,提高桩的承载力和抗拔力;另外,刚性支盘通过锁定机构被限制在径向展开状态,由于刚性支盘能够被锁定在展开状态,因此不需要持续依赖翼板展开执行机构的作用力保持展开,刚性支盘展开更加稳定可靠;

37、(3)本发明的一种多层级扩大体刚性复合桩,其刚性扩大体包括一级刚性扩大体和二级刚性扩大体,一级刚性扩大体的外轮廓尺寸等于或略小于主桩身的内轮廓尺寸,二级刚性扩大体为径向尺寸可变扩大体结构,采用该刚性扩大体设计,在每层支盘扩大体上均具有两级刚性扩大体,刚性扩大体的承载能力更强;

38、(4)本发明的一种多层级扩大体刚性复合桩,其一级刚性扩大体包括上支盘、下支盘和芯管,二级刚性扩大体包括径向滑动设于上支盘和下支盘之间的若干扩大翼板,扩大翼板与芯管之间设有伸缩气囊,通过伸缩气囊的充气膨胀使扩大翼板径向展开,采用伸缩气囊带动扩大翼板展开,结构简单紧凑,翼板展开动作稳定可靠,并且利用气压控制伸缩气囊膨胀即可实现翼板展开控制,制作成本低、施工无污染;

39、(5)本发明的一种多层级扩大体刚性复合桩,其上支盘或下支盘上设有弹簧销机构,扩大翼板靠近芯管的一侧具有插销孔,在扩大翼板径向展开后,通过弹簧销机构插入插销孔内实现扩大翼板的锁定,锁定机构采用该弹簧销机构,结构设计简单,制作方便,且锁定动作稳定可靠,有效避免了扩大翼板展开后再次向内收缩;

40、(6)本发明的一种多层级扩大体刚性复合桩的施工设备和施工方法,其包括钻具,钻具通过旋喷分流器安装在三轴搅拌桩机或旋拧机上,用于成型上述的搅拌桩或旋喷桩,还包括用于置入上述的刚性桩的刚桩置入设备;通过对施工钻具的改进,可以进行水泥搅拌桩或高压旋喷桩施工,同时可以调节水泥浆压力,通过钻具叶片上的高压喷嘴产生高压射流对土体进行切割搅拌,通过调整高速射流的压力可以形成直径从0.5m到10m的水泥搅拌桩或高压旋喷桩;并且,在搅拌叶片的上下均具有水泥浆喷嘴,使得钻具下沉和提升时均能够充分搅拌水泥浆液与原地基土,钻具切削土体和破碎土体的效果更好,不易因糊钻而导致进尺困难;此外,配合自由角度旋转的旋拧机还可以形成自由角度的多层级扩大体刚性复合桩;

41、(7)本发明的一种多层级扩大体刚性复合桩的施工设备,其螺旋搅拌合金钻头上还设有电磁阀和静力压力感应器,电磁阀通过真空吸泥管路连接至旋喷分流器上的吸泥接口,静力压力感应器通过信号线连接后台控制系统,静力压力感应器可以传递地层情况以便及时调整钻速和钻压以及调整水泥浆液喷射压力和空气压强;电磁阀可以在内部压力达到设定阈值后打开,通过真空吸泥管路减少土体土,解决因土体压力大而造成地面抬升的问题。

- 还没有人留言评论。精彩留言会获得点赞!