一种基于声音的路基压实度连续检测方法及检测装置与流程与流程

本发明涉及压实度检测,具体为一种基于声音的路基压实度连续检测方法及检测装置与流程。

背景技术:

1、根据文献《创新科技与应用》中“铁路工程中路基施工技术”在铁路工程施工中,路基施工是至关重要的一个基础环节,其质量与铁路工程安全可靠运行密切相关,因此,为确保我国铁路工程运输事业的健康、长远发展,就注重铁路工程路基施工质量的控制,要求在具体的施工活动中加强路基施工技术的合理使用,并使用多样化的有效的质量检测方法,有效控制与提高铁路工程整体施工质量,为现代铁路运输事业的长远发展奠定良好的基础。因此研究路基压实度连续检测方法,提高路基检测效率至关重要。

2、针对路基压实度检测,传统方法采用环刀,灌砂法和核子密度仪法等。灌砂法是一种破坏性检测方法,适用于各类土。优点是精度高,适用性强,缺点是操作复杂,检测周期长,一般需要1~2天才能出结果,且受回填料含水率影响较大。见文献“浅谈灌砂法在路基压实度检测中的运用”。

3、现有的对路基压实度检测的方式通常采用灌砂法进行测试,参见《中国科技博览》中“铁路路基施工中灌砂法检测压实度”,检测时需要人工对地面挖孔进行泥土取样并称重,称重完后及时用黑色塑料袋封装,孔的深度要求不小于15cm,直径约15~20cm。随后向孔洞内灌砂,利用灌入的砂算出挖出土的体积。最后,在室内通过烘干法测定土样的含水率。检测过程操作起来不易准确控制,常会因某个环节的疏忽导致结果代表性差,故要求操作人员要深刻理解实验原理,了解各个实验环节的要领,同时要严格、细心的按照检测规程的操作要求做实验,才能取得良好的效果。

4、现有路基压实度检测方式中操作复杂,取样过程中易水份蒸发,土样含水率准确度差,挖孔后需要手动测量开孔深度和直径,工作效率低,土样运回试验室后需要用烘干法测定每个土样含水率,检测周期长,易耽误项目施工工期。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种基于声音的路基压实度连续检测方法及检测装置与流程。

3、(二)技术方案

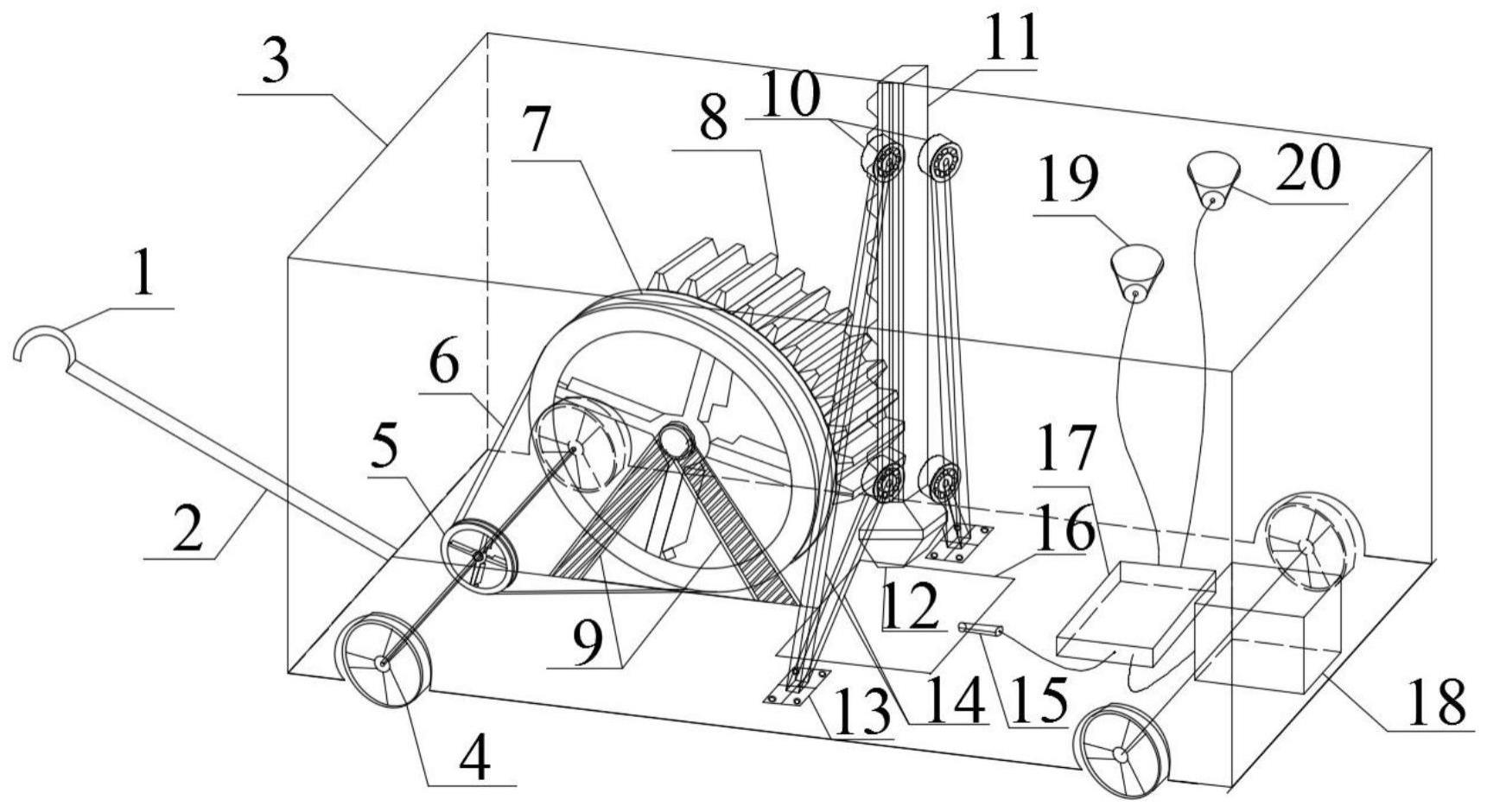

4、为实现上述目的,本发明提供如下技术方案:一种基于声音的路基压实度连续检测装置,包括外壳,所述外壳的前端固定安装有拖拽杆,所述拖拽杆上固定安装有勾头,所述外壳的底部安装为外壳提供移动功能的四个胶质轮,且四个胶质轮成两对并通过连轴相连接,所述外壳内还活动安装有锤杆,所述锤杆活动卡合在外壳内且能在外壳内自由上下移动,所述锤杆的底部固定安装有锤头,所述外壳的底部开设有锤击窗,所述锤击窗与锤头的位置相适配。

5、优选的,所述外壳内固定安装有两个铆接板,两个铆接板上均固定安装有定位杆,每个定位杆的顶端固定安装有定位轴承,所述定位轴承与锤杆相接触,且锤杆可以在定位轴承上自由移动。

6、优选的,每个所述铆接板上均固定安装有两个定位杆,两个定位杆顶端的定位轴承始终位于锤杆的轨道槽内,并用于对锤杆的定位。

7、优选的,所述锤击窗的位置固定安装有声音传感器,所述外壳内还固定安装有数据采集仪,所述声音传感器电连接到数据采集仪上,所述数据采集仪上连接有电源,所述数据采集仪上电连接有红色指示灯和绿色指示灯,所述红色指示灯和绿色指示灯均安装在外壳上且由外部能直接观测。

8、优选的,所述外壳前端的两个胶质轮之间的连轴上还固定安装有驱动皮带轮,且驱动皮带轮由胶质轮带动连轴转动并带动驱动皮带轮转动,所述外壳内转动安装有偏心轮且偏心轮可以在外壳内自由转动,所述偏心轮与驱动皮带轮之间连接有皮带,所述偏心轮上固定安装有偏心齿,所述偏心齿与锤杆相接触并在偏心齿随着偏心轮转动时偏心齿与锤杆相接触或者分离。

9、优选的,所述外壳内固定安装有偏心轮支撑杆,所述偏心轮转动安装在偏心轮支撑杆上。

10、优选的,步骤一:装置通过勾头和拖拽杆连接在压路机上,随压路机前进,整个内部装置均组装在外壳内,外壳不仅起到保护内部装置的作用,还可屏蔽外部噪声干扰,保证锤击声音的获取;

11、步骤二:四个胶质轮在拖拽力和摩擦力的作用下旋转,同时带动驱动皮带轮旋转,驱动皮带轮通过皮带带动偏心轮旋转,偏心轮上的偏心齿在旋转过程中与锤杆上齿啮合,带动锤杆和锤头向上运动;

12、步骤三:当偏心轮旋转三分之一圈后,偏心轮上的偏心齿与锤杆上齿脱离,锤杆和锤头自由下落,锤击土体;

13、步骤四:锤杆的两侧有轨道,定位杆采用铆接法固定在车体上,锤杆和锤头上升和下落的过程中受轴承和定位杆的作用只能沿轨道上下移动,保证了锤杆和锤头的自由落体运动;

14、步骤五:锤击窗即在车体内板上开孔,保证锤头能顺利通过并锤击到地面,当锤头自由落体后,通过锤击窗锤击到路面土体;

15、步骤六:声音传感器安装在锤击窗一侧,并将其采集头正对着锤头与地面接触的位置。声音传感器采集到声音信号并传导到数据采集仪,数据采集仪由电源供电,数据采集仪根据事先值入的分析系统分析声音信号,并在分析仪中设定阈值,当分析得到的值大于阈值,绿灯亮,反之红灯亮。

16、(三)有益效果

17、与现有技术相比,本发明提供了一种基于声音的路基压实度连续检测方法及检测装置与流程,具备以下有益效果:

18、1、该基于声音的路基压实度连续检测方法及检测装置与流程,可实现路基连续压实度检测,检测效率高,速度快,精度高,不影响工期,可及时区分出现场压实度不足的区域,并进行补救。

19、2、该基于声音的路基压实度连续检测方法及检测装置与流程,创新性的采用声音信号提取指标来表征土体压实度,即采用非接触式传感器,有效避免了系统共振的影响,显著提高了信号精度。

20、3、该基于声音的路基压实度连续检测方法及检测装置与流程,直接拖拽在压路机后部,省去人工检测,节省劳动力,依靠压路机拖拽力、摩擦力和惯性实现偏心轮提锤,并自动锤击土体,不需要电或燃气驱动。

技术特征:

1.一种基于声音的路基压实度连续检测装置,包括外壳(3),其特征在于:所述外壳(3)的前端固定安装有拖拽杆(2),所述拖拽杆(2)上固定安装有勾头(1),所述外壳(3)的底部安装为外壳(3)提供移动功能的四个胶质轮(4),且四个胶质轮(4)成两对并通过连轴相连接,所述外壳(3)内还活动安装有锤杆(11),所述锤杆(11)活动卡合在外壳(3)内且能在外壳(3)内自由上下移动,所述锤杆(11)的底部固定安装有锤头(12),所述外壳(3)的底部开设有锤击窗(16),所述锤击窗(16)与锤头(12)的位置相适配。

2.根据权利要求1所述的一种基于声音的路基压实度连续检测装置,其特征在于:所述外壳(3)内固定安装有两个铆接板(13),两个铆接板(13)上均固定安装有定位杆(14),每个定位杆(14)的顶端固定安装有定位轴承(10),所述定位轴承(10)与锤杆(11)相接触,且锤杆(11)可以在定位轴承(10)上自由移动。

3.根据权利要求2所述的一种基于声音的路基压实度连续检测装置,其特征在于:每个所述铆接板(13)上均固定安装有两个定位杆(14),两个定位杆(14)顶端的定位轴承(10)始终位于锤杆(11)的轨道槽内,并用于对锤杆(11)的定位。

4.根据权利要求1所述的一种基于声音的路基压实度连续检测装置,其特征在于:所述锤击窗(16)的位置固定安装有声音传感器(15),所述外壳(3)内还固定安装有数据采集仪(17),所述声音传感器(15)电连接到数据采集仪上,所述数据采集仪(17)上连接有电源(18),所述数据采集仪(17)上电连接有红色指示灯(19)和绿色指示灯(20),所述红色指示灯(19)和绿色指示灯(20)均安装在外壳(3)上且由外部能直接观测。

5.根据权利要求1所述的一种基于声音的路基压实度连续检测装置,其特征在于:所述外壳(3)前端的两个胶质轮(4)之间的连轴上还固定安装有驱动皮带轮(5),且驱动皮带轮(5)由胶质轮(4)带动连轴转动并带动驱动皮带轮(5)转动,所述外壳(3)内转动安装有偏心轮(7)且偏心轮可以在外壳(3)内自由转动,所述偏心轮(7)与驱动皮带轮(5)之间连接有皮带(6),所述偏心轮(7)上固定安装有偏心齿(8),所述偏心齿(8)与锤杆(11)相接触并在偏心齿(8)随着偏心轮(7)转动时偏心齿(8)与锤杆(11)相接触或者分离。

6.根据权利要求1所述的一种基于声音的路基压实度连续检测装置,其特征在于:所述外壳(3)内固定安装有偏心轮支撑杆(9),所述偏心轮(7)转动安装在偏心轮支撑杆(9)上。

7.一种基于声音的路基压实度连续检测方法,其特征在于:步骤一:装置通过勾头(1)和拖拽杆(2)连接在压路机上,随压路机前进,整个内部装置均组装在外壳(3)内,外壳(3)不仅起到保护内部装置的作用,还可屏蔽外部噪声干扰,保证锤击声音的获取;

技术总结

本发明涉及压实度检测技术领域,且公开了一种基于声音的路基压实度连续检测装置,包括外壳,所述外壳的前端固定安装有拖拽杆,所述拖拽杆上固定安装有勾头,所述外壳的底部安装为外壳提供移动功能的四个胶质轮,且四个胶质轮成两对并通过连轴相连接,所述外壳内还活动安装有锤杆,所述锤杆活动卡合在外壳内且能在外壳内自由上下移动,所述锤杆的底部固定安装有锤头,所述外壳的底部开设有锤击窗,所述锤击窗与锤头的位置相适配,可实现路基连续压实度检测,检测效率高,速度快,精度高,不影响工期,可及时区分出现场压实度不足的区域,并进行补救。

技术研发人员:郭华杰,江辉煌,高明显,王计华,刘向明,梁月英,吴龙梁,刘玉涛

受保护的技术使用者:铁科院(深圳)研究设计院有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!