一种孔内深层夯实地基的施工方法与流程

本发明涉及地基夯实,特别涉及一种孔内深层夯实地基的施工方法。

背景技术:

1、深度夯实孔内深层地基的目的是为了增加地基的承载力和稳定性。通过夯实地基,可以实现以下几个主要的目标:

2、提高地基的密实度:夯实可以使地基内部的颗粒间隙减少,增加颗粒之间的接触和粘结力,从而提高地基的密实度;密实地基能够更好地抵抗荷载施加时的变形和沉降,并提供更好的承载能力。

3、增加地基的抗剪强度:通过夯实操作,可以使地基内部的颗粒更加紧密地排列,从而增加地基的抗剪强度,减小地基的变形和沉降,并提高地基对荷载的响应能力。

4、改善地基的工程性质:深度夯实还可以改善地基的工程性质,如减小地基的渗透性和稳定性。

5、现有的夯实孔内深层夯实地基施工过程中是先通过一台夯实机用小夯锤对孔内竖直夯实再跟换另一台夯实机通过大夯锤将地面夯平。

6、但目前的孔内深层夯实地基在施工过程中存在以下问题:1、通过两台不同的夯实机进行夯实地基,占用工地空间和资源消耗大。

7、2、仅通过垂直夯实对侧向支撑效果较弱,且夯实过程中主要集中在垂直方向,填料与夯孔侧壁之间的接触较少,不能有效的提升夯孔周围土壤的稳定性。

技术实现思路

1、鉴于上述问题,本申请实施例提供发明名称,以解决相关技术中现有夯实地基过程中占用工地空间和资源消耗大,以及夯实方向单一,土壤稳定性差等技术问题。

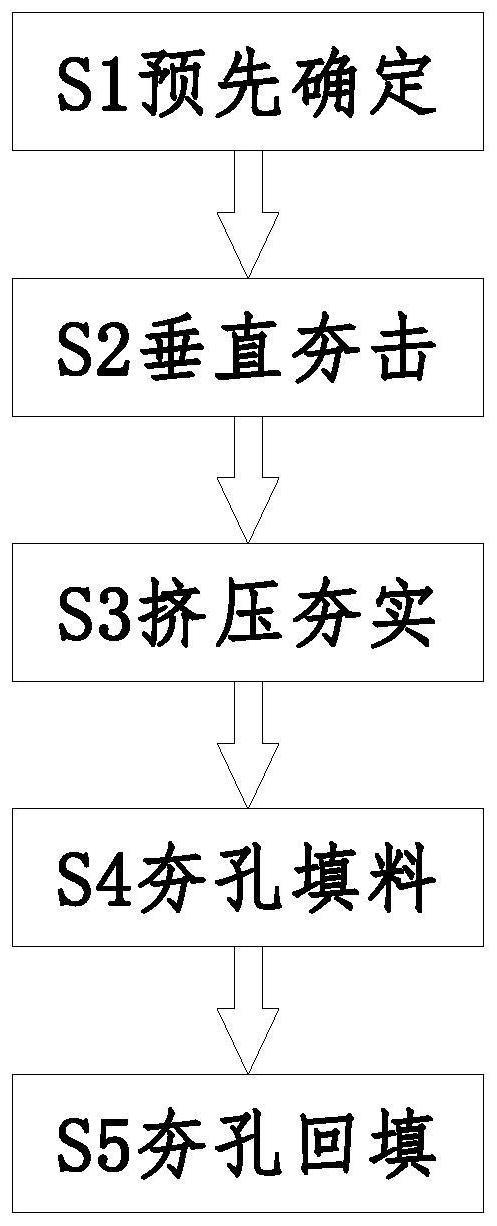

2、为了实现上述目的,本申请实施例提供如下技术方案:本申请实施例提供一种孔内深层夯实地基的施工方法,包括以下步骤:s1、预先确定:根据桩基位置和数量的设计要求,施工前确定好待施工夯孔的尺寸和深度符合要求。

3、s2、垂直夯击:使用组合夯锤设备的小夯锤机构对夯孔进行连续垂直夯击。

4、s3、挤压夯实:向夯孔内填入碎石或建筑渣土,然后使用组合夯锤设备的小夯锤进行挤压夯实,以对夯孔下部土层得到进一步夯实挤压。

5、s4、夯孔填料:在步骤s3进行挤压夯实后,向夯孔内注入填料并再次使用组合夯锤设备的小夯锤机构进行夯击,并按照步骤s3的挤压夯实作业方式和步骤s4的夯孔填料作业进行交替循环施工。

6、s5、夯孔回填:对夯孔进行回填作业,将组合夯锤设备的小夯锤机构更换为大夯锤机构,通过大夯锤机构进行对回填后的夯孔夯实作业,直至地面夯平。

7、其中,上述s2-s5步骤中所涉及的组合夯锤设备,包括固定块、小夯锤机构和大夯锤机构,所述固定块上开设u型孔,u型孔内壁均匀开设有限位槽,所述的小夯锤机构和大夯锤机构依次安装再u型孔内,固定块的前侧设置有用于封闭u型孔固定小夯锤或大夯锤的固定单元,固定块的上端面设置有驱动单元。

8、所述的小夯锤机构包括一号限位环,所述一号夯锤的上端沿其周向均匀设置有一号限位环,且一号限位环与限位槽配合,一号夯锤的中部滑动安装有推杆,推杆的上端延伸至一号夯锤外部,推杆的上端面设置有固定盘,推杆的下端呈圆台型结构,一号夯锤的下端面转动安装有锤头,锤头下部呈圆台型结构,锤头内部设置有与推杆配合的用于侧面挤压的挤压单元。

9、作为优选方案,所述的挤压单元包括圆槽,所述锤头的中部开设有圆槽,推杆与圆槽滑动配合,锤头的圆台端沿其周向方向均匀开设有弧形槽,弧形内开设有与圆槽连通的滑槽,滑槽内滑动安装有滑块,滑块远离推杆的一端设置有与弧形槽配合的弧形板,滑块的上部共同连接有一个弹簧环,且弹簧环与锤头连接,滑块远离弧形板的一侧设置有与推杆圆台端配合的斜面,推杆与圆槽之间设置有用于驱动锤头转动的驱动件。

10、作为优选方案,所述的固定单元包括限位块,所述固定块的前侧设置有与u型槽、限位槽配合的限位块,限位块的前端面上下左右对称各设置有一个耳座,固定块的前端左右对称各转动安装有一个抵压板,且抵压板呈v型结构,抵压板另一端位于上下对应的两个耳座之间,抵压板和两个耳座之间滑动插接有t型柱,且t型柱的竖直端上部与上方的耳座螺纹连接,t型柱的上端面设置有固定环。

11、作为优选方案,所述的驱动单元包括一号立柱,所述固定块的上端面通过一号立柱安装有一号固定板,一号固定板上安装有油缸,油缸的伸缩端延伸至一号固定板下方,且油缸的伸缩段与一号固定板滑动配合,油缸的伸缩端安装有矩形块,矩形块上开设有t型槽,且固定盘与t型槽滑动配合,一号固定板的上端通过二号立柱安装有二号固定板,且油缸位于一号固定板和二号固定板之间。

12、作为优选方案,所述的驱动件包括轨迹槽,所述推杆上开设有轨迹槽,轨迹槽呈波浪型结构环绕推杆一周,推杆上与轨迹槽的上部凸起部对应开设有矩形槽,且矩形槽与轨迹槽连通,圆槽内部设置有与轨迹槽、矩形槽滑动配合的滚轴。

13、作为优选方案,所述的大夯锤机构包括锤座,所述锤座上端面中部设置有固定柱,固定柱上设置有与一号限位环结构相同的二号限位环。

14、作为优选方案,所述一号限位环从上至下和二号限位环从上至下直径均依次减小。

15、本发明实施例中的上述一个或多个技术方案,至少具有如下技术效果之一:

16、一、本发明设置的小夯锤机构先对夯孔内的填料进行夯击,随后挤压单元通过油缸推动推杆,推杆推动多个滑块向外侧滑动,使弧形板对锤头外侧的填料进行挤压,从而通过垂直和侧面两个方向进行夯实加工,增大填料和夯孔内壁的接触,提高了填料与土体的紧密性,进而提升了夯孔周围土壤的稳定性。

17、二、本发明设置的固定单元通过t型柱将抵压板与耳座连接,以限制限位块的移动,从而实现对小夯锤机构或大夯锤机构的固定,而通过t型柱的插接限位以及螺纹固定t型柱,从而方便对小夯锤机构或大夯实机构的拆装,进而通过一台液压夯实机可对孔内以及地表进行夯实加工,节省了工地空间以及降低了资源消耗。

18、三、本发明设置的驱动件通过推杆的上下移动时,经滚轴与轨迹槽的抵触滑动,实现推杆上移过程中锤头发生一次转动,从而保证锤头外侧填料被挤压的均匀性。

19、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:

1.一种孔内深层夯实地基的施工方法,其特征在于,包括以下步骤:

2.根据权利要求1所述一种孔内深层夯实地基的施工方法,其特征在于:所述的挤压单元(6)包括圆槽(60),所述锤头(24)的中部开设有圆槽(60),推杆(22)与圆槽(60)滑动配合,锤头(24)的圆台端沿其周向方向均匀开设有弧形槽(61),弧形内开设有与圆槽(60)连通的滑槽,滑槽内滑动安装有滑块(62),滑块(62)远离推杆(22)的一端设置有与弧形槽(61)配合的弧形板(63),滑块(62)的上部共同连接有一个弹簧环(64),且弹簧环(64)与锤头(24)连接,滑块(62)远离弧形板(63)的一侧设置有与推杆(22)圆台端配合的斜面,推杆(22)与圆槽(60)之间设置有用于驱动锤头(24)转动的驱动件(65)。

3.根据权利要求1所述一种孔内深层夯实地基的施工方法,其特征在于:所述的固定单元(4)包括限位块(40),所述固定块(10)的前侧设置有与u型槽、限位槽(12)配合的限位块(40),限位块(40)的前端面上下左右对称各设置有一个耳座(41),固定块(10)的前端左右对称各转动安装有一个抵压板(42),且抵压板(42)呈v型结构,抵压板(42)另一端位于上下对应的两个耳座(41)之间,抵压板(42)和两个耳座(41)之间滑动插接有t型柱(43),且t型柱(43)的竖直端上部与上方的耳座(41)螺纹连接,t型柱(43)的上端面设置有固定环。

4.根据权利要求1所述一种孔内深层夯实地基的施工方法,其特征在于:所述的驱动单元(5)包括一号立柱,所述固定块(10)的上端面通过一号立柱安装有一号固定板(50),一号固定板(50)上安装有油缸(51),油缸(51)的伸缩端延伸至一号固定板(50)下方,且油缸(51)的伸缩段与一号固定板(50)滑动配合,油缸(51)的伸缩端安装有矩形块(52),矩形块(52)上开设有t型槽(53),且固定盘(23)与t型槽(53)滑动配合,一号固定板(10)的上端通过二号立柱安装有二号固定板(54),且油缸(51)位于一号固定板(10)和二号固定板(54)之间。

5.根据权利要求2所述一种孔内深层夯实地基的施工方法,其特征在于:所述的驱动件(65)包括轨迹槽(650),所述推杆(22)上开设有轨迹槽(650),轨迹槽(650)呈波浪型结构环绕推杆(22)一周,推杆(22)上与轨迹槽(650)的上部凸起部对应开设有矩形槽(651),且矩形槽(651)与轨迹槽(650)连通,圆槽(60)内部设置有与轨迹槽(650)、矩形槽(651)滑动配合的滚轴(652)。

6.根据权利要求1所述一种孔内深层夯实地基的施工方法,其特征在于:所述的大夯锤机构(3)包括锤座(30),所述锤座(30)上端面中部设置有固定柱(31),固定柱(31)上设置有与一号限位环(21)结构相同的二号限位环(32)。

7.根据权利要求1所述一种孔内深层夯实地基的施工方法,其特征在于:所述一号限位环(21)从上至下和二号限位环(32)从上至下直径均依次减小。

技术总结

本发明涉及地基夯实技术领域,特别涉及一种孔内深层夯实地基的施工方法;包括固定块、小夯锤机构和大夯锤机构,所述固定块上开设U型孔,U型孔内壁均匀开设有限位槽,所述的小夯锤机构和大夯锤机构依次安装再U型孔内,固定块的前侧设置有用于封闭U型孔固定小夯锤或大夯锤的固定单元,固定块的上端面设置有驱动单元;本发明解决了目前的孔内深层夯实地基在施工过程中主要存在的占用工地空间和资源消耗大,以及夯实方向单一,土壤稳定性差等问题。

技术研发人员:张占奎,陈崇新,郝登朋,杨战岗,王瑞阳,梁钦铠,赵凯强

受保护的技术使用者:山东鼎信岩土科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!