一种开槽、植膜一体化防渗复合幕墙的建造方法与流程

本发明涉及地下建筑结构的建造,具体是一种开槽、植膜一体化防渗复合幕墙的建造方法。

背景技术:

1、将高密度聚乙烯膜、钠基膨润土防水毯等膜状材料,竖向植入地下,作为地下水或污染物阻隔的防渗结构,近年来被应用在建筑工程和污染土治理等领域,取得了一定的应用成果。当前的主要施工方式为借助机械从地面成槽后,在槽段内植入上述膜材料,连续封闭铺设后,形成一道阻隔屏障,由于膜材料渗透性极低,能够起到很好的防渗作用。但是,当前这种植膜工艺的应用并不充分,主要原因有:

2、1、传统的开槽植膜工艺,主要包括挖沟放置、泥浆护壁开槽、框架展膜下放等步骤,其中,开槽和植膜分两个独立工况,需要配备开槽和铺膜两种设备前后施工,从而整个过程的工效较低(< 50 m2/d),施工深度一般也仅为20m左右;增大施工深度后,工效率将进一步降低。

3、2、依靠地墙成槽机开槽植膜,需要先施工导墙,养护到位后成槽机才具备施工面,开槽宽度一般大于600mm,膜下放后需要置换或者固化槽内大量泥浆,经济性较差,工序繁琐,并且泥浆造成了环境污染。

4、3、各种防渗薄膜一般是柔性材料,在充满泥浆的槽段内下放受到泥浆浮力、槽壁阻力等外力影响,不仅垂直度难以控制,而且影响到植膜完成后的抗渗效果。

5、4、薄膜在泥浆槽段内彼此连接较为困难,这是限制工艺发展的至关重要的影响因素:采用连接锁扣插接等方式,往往因为泥浆及垂直度影响,造成中途卡死,灌浆型锁扣由于空腔受限,密封效果无法保证。

技术实现思路

1、本发明的目的在于克服上述缺陷,提出一种开槽、植膜一体化同步施工的防渗复合幕墙的建造方法,其采用开槽植膜一体机一次性完成开槽及植膜两道工序,其与传统工艺相比,过程中造成的泥浆排放量大幅降低,形成的超薄防渗幕墙抗渗性能优越、施工工效大幅度提高并且施工深度能够突破20m。

2、为了达到上述目的,本发明是这样实现的:

3、一种开槽、植膜一体化同步施工的防渗复合幕墙的建造方法,包括

4、步骤1、采用激振或者预钻孔工艺加工接头箱1,接头箱1每两个为一组成对使用,每组两个接头箱1之间的施工间距同膜的宽度一致,接头箱1的植入深度大于膜的铺设深度;

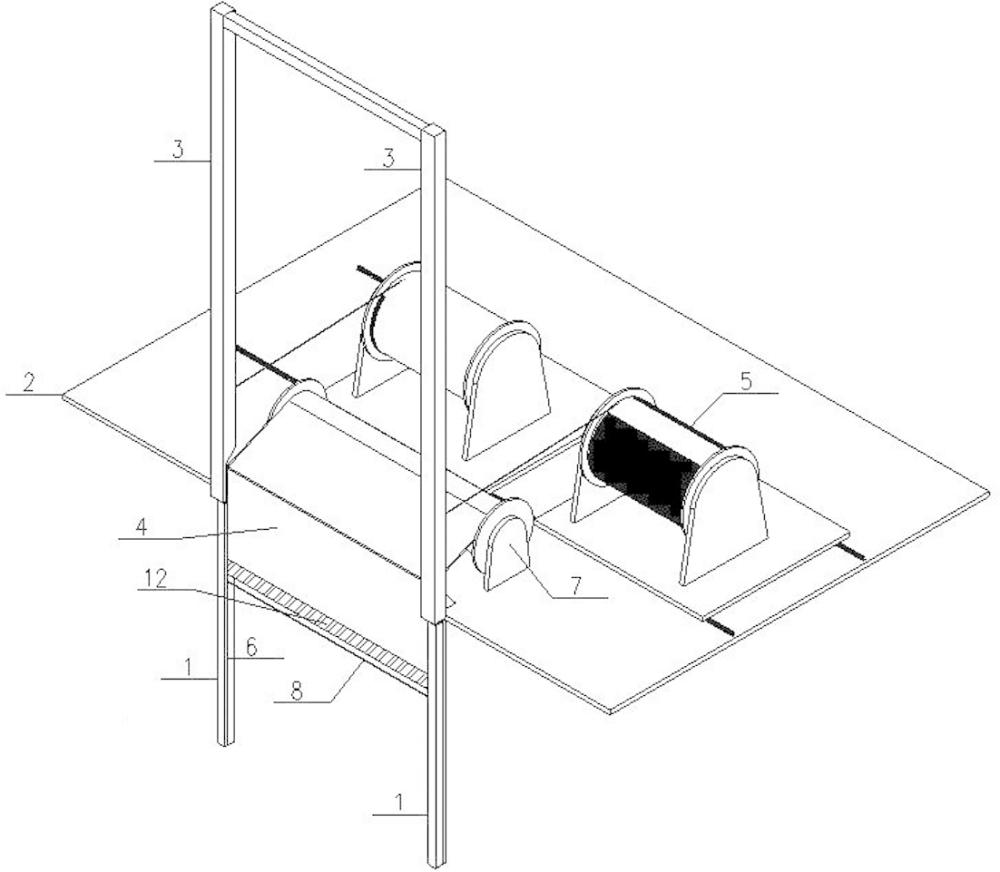

5、步骤2、架设开槽、植膜一体化设备2;

6、步骤3、启动开槽、植膜一体化设备2,使其沿着接头箱1而向下切割土壤,从而成槽并同时将防渗膜随着接头箱1而送入地下并直至达到设计深度;

7、步骤4、当开槽、植膜一体化设备2将防渗膜植入土体设计深度后,绳锯8以从地下收回;

8、其中,

9、所述开槽、植膜一体化设备2通过往复运动的绳锯8而切割土壤,所述绳锯8由两个动力系统驱动卷扬机5驱动而实现横向的往复运动以及上、下移动的动作,当绳锯8到达设计深度后,一侧动力系统驱动卷扬机5脱钩,另一侧动力系统驱动卷扬机5动作,将绳锯8从地底抽回,达到回收目的;

10、所述开槽、植膜一体化设备2防渗膜设置在展膜滚轴7上,所述防渗膜随绳锯8的上、下移动而同步上、下移动,即通过动力系统驱动卷扬机5同步驱动展膜滚轴7动作而将防渗膜展开并跟随在绳锯8的后方同步动作。

11、所述的开槽、植膜一体化同步施工的防渗复合幕墙的建造方法,接头箱1为预制的钢结构或混凝土矩形构件,在接头箱1中内置中隔板11,从而将接头箱分割为等宽度的两个独立箱体;从而单一一个接头箱1负责两侧两块防渗膜的接宽工作。

12、所述的开槽、植膜一体化同步施工的防渗复合幕墙的建造方法,植膜机2包括两根立柱导杆3,该两根立柱导杆3同接头箱1中的导向槽6的对位,绳锯8由一侧立柱导杆3端部伸出,穿过同侧导向槽6,进入对侧的导向槽6内,绳锯8的两端出地面后同两个动力系统驱动卷扬机5相连,并由该两个动力系统驱动卷扬机5驱动;通过动力系统驱动卷扬机5的正反转动,带动绳锯8在土体内来回往复运动,实现切割土体、破坏土体结构、使其成为土体碎屑的目的。

13、所述的开槽、植膜一体化同步施工的防渗复合幕墙的建造方法,其特征是:在展膜滚轴7上缠绕防渗膜4,将防渗膜4的端部通过加膜片12固定在绳锯8上。

14、所述的开槽、植膜一体化同步施工的防渗复合幕墙的建造方法,在绳锯8切割土体的过程中,开槽、植膜一体化设备2同步控制立柱导杆3向下运动,带动绳锯8一起向地层深部运动;其中,卷扬机控制绳锯水平往复运动,不能控制竖向向下,即如果立柱导杆不接长向下,绳锯只能在同一个深度一直往复;所以立柱控制竖向,卷扬控制绳锯水平向;进一步,立柱导杆根据绳锯切土难易程度,保持匀速向下运动,当长度不足时接长,其中,还包括滑轮9。

15、所述的开槽、植膜一体化同步施工的防渗复合幕墙的建造方法,两侧立柱导杆6都内置泥浆循环孔10,绳锯8在切割土体下放过程中,一侧泥浆循环孔10采用正循环方式喷射泥浆,喷射出的泥浆把绳锯8切割的渣土推向另一侧采用反循环吸浆的泥浆循环孔10,由此在槽段内形成了泥浆循环系统,泥浆具有保持槽段稳定和携带土体碎屑排出槽段的作用。

16、上述的开槽、植膜一体化同步施工的防渗复合幕墙的建造方法,在泥浆循环孔10内泵送泥浆固化剂,同时不断提升立柱导杆3,槽段内泥浆混合固化剂后,逐渐凝固,形成一道防渗复合幕墙。

17、本发明所提出的开槽、植膜一体化同步施工的防渗复合幕墙的建造方法,采用开槽、植膜一体化设备,能够一次性、同步完成开槽及植膜两道工序,并且开槽宽度可以收窄到30mm~50mm,槽段泥浆固化采用原位泥浆固化剂,泥浆排放量大幅度降低。形成的超薄防渗幕墙渗透系数低于1*10-8 cm/s,抗渗性能优越。

18、进一步,本发明所提出的防渗复合幕墙,其施工工效大幅度提高,植膜速度超过350 m2/d,施工深度大于30m;本建造方法可用于地下污染物阻隔墙、大坝防渗芯墙、基坑止水帷幕等领域,不依靠水泥等高能耗固化剂和材料,是一种低碳环保的建造方法,具有较高的经济社会效益。

技术特征:

1.一种开槽、植膜一体化同步施工的防渗复合幕墙的建造方法,包括

2.根据权利要求1所述的开槽、植膜一体化同步施工的防渗复合幕墙的建造方法,其特征是:接头箱(1)为预制的钢结构或混凝土矩形构件,在接头箱(1)中内置中隔板(11),从而将接头箱分割为等宽度的两个独立箱体;从而单一一个接头箱(1)负责两侧两块防渗膜的接宽工作。

3.根据权利要求1所述的开槽、植膜一体化同步施工的防渗复合幕墙的建造方法,其特征是:植膜机(2)包括两根立柱导杆(3),由端部绳锯滑轮(9)、导向板(14)、浆管(13)、泥浆循环孔(10)组成。

4.根据权利要求1所述的开槽、植膜一体化同步施工的防渗复合幕墙的建造方法,其特征是:两根立柱导杆(3)同接头箱(1)中的导向槽(6)的对位,绳锯(8)由一侧立柱导杆(3)端部伸出,穿过同侧导向槽(6),进入对侧的导向槽(6)内,绳锯(8)的两端出地面后同两个动力系统驱动卷扬机(5)相连,并由该两个动力系统驱动卷扬机(5)驱动;通过动力系统驱动卷扬机(5)的正反转动,带动绳锯(8)在土体内来回往复运动,实现切割土体、破坏土体结构、使其成为土体碎屑的目的。

5.根据权利要求1所述的开槽、植膜一体化同步施工的防渗复合幕墙的建造方法,其特征是:立柱导杆(3)在接头箱(1)中向下运动时,导向板(14)起到确保导杆居中的作用。

6.根据权利要求1所述的开槽、植膜一体化同步施工的防渗复合幕墙的建造方法,其特征是:绳锯(8)穿过立柱导杆(3)端部的绳锯滑轮(9),在绳锯(8)往复运动中,绳锯滑轮(9)限定绳锯(8)的平面外运动,确保其只在顺膜方向来回往复运动。

7.根据权利要求1所述的开槽、植膜一体化同步施工的防渗复合幕墙的建造方法,其特征是:在展膜滚轴(7)上缠绕防渗膜(4),将防渗膜(4)的端部通过夹膜片(12)固定在绳锯(8)上。

8.根据权利要求1或3所述的开槽、植膜一体化同步施工的防渗复合幕墙的建造方法,其特征是:在绳锯(8)切割土体的过程中,开槽、植膜一体化设备(2)同步控制立柱导杆(3)向下运动,带动绳锯(8)一起向地层深部运动。

9.根据权利要求1所述的开槽、植膜一体化同步施工的防渗复合幕墙的建造方法,其特征是:两侧立柱导杆(3)内置泥浆循环孔(10),绳锯(8)在切割土体下放过程中,一侧泥浆循环孔(10)采用正循环方式喷射泥浆,喷射出的泥浆把绳锯(8)切割的渣土推向另一侧采用反循环吸浆的泥浆循环孔(10),由此在槽段内形成了泥浆循环系统,泥浆具有保持槽段稳定和携带土体碎屑排出槽段的作用。

10.根据权利要求6所述的开槽、植膜一体化同步施工的防渗复合幕墙的建造方法,其特征是:在浆管(13)内泵送泥浆固化剂,由泥浆循环孔(10)进入槽段,同时不断提升立柱导杆(3),槽段内泥浆混合固化剂后,逐渐凝固,形成一道防渗复合幕墙。

技术总结

本发明是一种开槽、植膜一体化防渗复合幕墙的建造方法;包括采用激振或者预钻孔工艺加工接头箱(1),接头箱(1)的植入深度大于膜的铺设深度;架设、启动开槽、植膜一体化设备(2),使其沿着接头箱(1)而向下切割土壤,从而成槽并同时将防渗膜随着接头箱(1)而送入地下并直至达到设计深度;当达到设计深度后,绳锯(8)从地下收回。本发明所提出的防渗复合幕墙的建造方法,采用开槽、植膜一体化设备,从而一次性、同步完成开槽及植膜两道工序,并且开槽宽度可以收窄到30mm~50mm,槽段泥浆固化采用原位泥浆固化剂,泥浆排放量大幅度降低;形成的超薄防渗幕墙渗透系数低于1*10<supgt;‑8</supgt; cm/s,抗渗性能优越。

技术研发人员:娄荣祥,周振,杜策,李耀良,叶观宝,林坚,张力

受保护的技术使用者:上海渊水环境科技有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!