明挖隧道泵房节段逆作法及隧道泵房结构的制作方法

本发明涉及隧道施工,更具体地,涉及一种明挖隧道泵房节段逆作法及隧道泵房结构。

背景技术:

1、在现有的明挖隧道基坑中,普遍采用的传统方法是顺作法施工。即做好隧道两侧支护后,进行土方开挖,自上往下分段开挖、分段设置支撑,过程中遵循先支撑后开挖的原则。然后从下往上依次施做泵房底板及泵房处部分侧墙、主隧道底板及主隧道部分侧墙、泵房及主隧道剩余侧墙、隧道顶板等隧道主体结构,从而完成隧道主体结构。

2、由于隧道泵房节段往往是处在整个隧道最深节段,若按照传统施工方法需要先施工钢筋混凝土支撑,待第三道钢筋混凝土支撑养护成型至足够强度后,再开挖施作泵房底板及部分侧墙,再到泵房底板及部分侧墙强度达标后,拆除第三道钢筋混凝土支撑及换撑后方可施做主隧道底板及其余隧道结构。

3、现有技术的缺点:

4、1、在现有传统施工方法中泵房节段是处在整个隧道结构最深位置,一般是先设置第三道钢筋混凝土支撑,待第三道钢筋混凝土支撑养护到足够强度后,再施工泵房处结构,再到泵房处结构强度达标后,方可进行拆除第三道钢筋混凝土支撑及以及换撑作业,最后才施做主随道底板及其余隧道结构。这一系列过程中泵房处第三道钢筋混凝土支撑的钢筋绑扎、模板安装、混凝土浇筑、养护成型的时间就往往需要较长的一段时间(往往是以月来作为周期的),后续施工主隧道底板时还需要拆除第三道钢筋混凝土支撑。这个拆除过程较长及困难的,并且钢筋混凝土支撑的工程造价高。因此传统施工方法的所需工期周期长、施工速度慢、工程造价高、在城市枢纽地带交通压力大的地区或业主有严格的工期要求下不适用,存在一定的局限性。

5、2、在现有传统施工方法中隧道泵房节段处,由于第三道钢筋混凝土支撑与隧道底板结构距离过近,且由于第三道钢筋混凝土支撑(泵房处为米字型支撑)与钢筋混凝土腰梁的设置导致后续开挖泵房及底板结构空间受限、施工难度大。

技术实现思路

1、本发明的一个目的是提供一种明挖隧道泵房节段逆作法及隧道泵房结构的新技术方案,至少能够解决现有技术中开挖空间受限、工期长、造价高、安拆和施工较为复杂等问题。

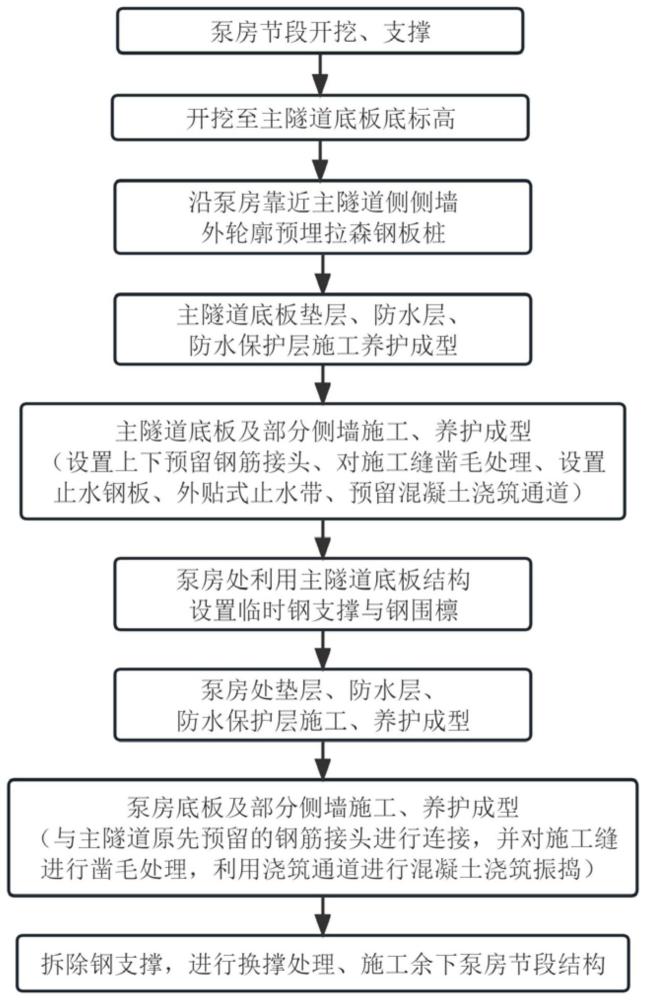

2、本发明的第一方面,提供了一种明挖隧道泵房节段逆作法,包括:

3、在隧道泵房节段处分层开挖至主隧道底板底标高,并设置支撑;

4、在隧道泵房靠近所述主隧道底板段的侧墙位置进行测量放线,并预埋拉森钢板桩;

5、进行主隧道底板垫层、防水层、防水保护层、主隧道底板结构以及部分侧墙施工,并进行养护成型;

6、在所述隧道泵房处利用所述主隧道底板结构设置临时钢支撑和钢围檩;

7、进行泵房底板及部分侧墙施工和养护成型;

8、拆除所述钢支撑及所述钢围檩,利用泵房部分侧墙作为临时支撑点,设置换撑,并进行泵房节段其余隧道结构施工。

9、可选地,在隧道泵房节段处分层开挖至主隧道底板底标高,并设置支撑的步骤包括:

10、进行所述隧道泵房节段处施工,分层开挖泵房节段处土方;

11、进行分层支撑,依次设置第一道钢筋混凝土支撑和第二道钢筋混凝土支撑。

12、可选地,所述第一道钢筋混凝土支撑和所述第二道钢筋混凝土支撑分别为米字型支撑。

13、可选地,在隧道泵房靠近所述主隧道底板段的侧墙位置进行测量放线,并预埋拉森钢板桩的步骤包括:

14、在所述第二道钢筋混凝土支撑达到设计强度后,继续进行所述隧道泵房节段的土方开挖;

15、开挖到所述主隧道底板底标高后,对所述隧道泵房靠近所述主隧道底板段的侧墙位置进行测量放线;

16、预埋所述拉森钢板桩。

17、可选地,所述拉森钢板桩的入土深度不小于所述主隧道底板底标高至所述隧道泵房底板底标高的1.5倍。

18、可选地,进行主隧道底板垫层、防水层、防水保护层、主隧道底板结构以及部分侧墙施工,并进行养护成型的步骤包括:

19、进行所述主隧道底板垫层、所述防水层、所述防水保护层的施工;

20、进行所述主隧道底板结构以及部分侧墙施工;

21、在主隧道部分侧墙靠近所述隧道泵房侧设置预留钢筋接头、施工缝位置凿毛处理、所述主隧道底板外贴式止水带、所述主隧道部分侧墙处预埋止水钢板及混凝土浇筑通道口;

22、进行养护成型。

23、可选地,进行主隧道底板垫层、防水层、防水保护层、主隧道底板结构以及部分侧墙施工,并进行养护成型的步骤还包括:

24、在隧道泵房处施工临时支撑;

25、进行隧道泵房处土方开挖,开挖到泵房基坑底标高;

26、依次进行泵房处垫层、防水层、防水保护层的施工。

27、可选地,进行泵房底板及部分侧墙施工和养护成型的步骤包括:

28、所述隧道泵房处靠近主隧道侧泵房侧墙通过与主隧道部分侧墙预留钢筋接头进行连接;

29、施工缝处混凝土接触面进行湿润凿毛处理;

30、所述主隧道底板设置外贴式止水带,主隧道部分侧墙设置止水钢板。

31、本发明的第二方面,提供一种隧道泵房结构,利用上述实施例中所述的明挖隧道泵房逆作法施工形成,所述隧道泵房结构包括:

32、拉森钢板桩,所述拉森钢板桩沿主隧道侧墙延伸;

33、主隧道底板,所述主隧道底板与所述拉森钢板桩连接;

34、泵房底板,所述泵房底板设在所述拉森钢板桩的一侧;

35、钢支撑,所述钢支撑在所述主隧道底板上间隔开分布;

36、止水钢板,所述止水钢板设在所述主隧道底板和所述泵房底板之间。

37、可选地,还包括:第一道钢筋混凝土支撑和第二道钢筋混凝土支撑,所述第二道钢筋混凝土支撑相对所述第一道钢筋混凝土支撑靠近所述主隧道底板,所述临时钢支撑为所述隧道泵房处设置的第三道钢支撑。

38、本发明的明挖隧道泵房节段逆作法,通过调整隧道泵房节段处主隧道底板与隧道泵房结构的施工顺序,形成这个隧道泵房节段逆作法的新工艺,从而解决开挖空间受限的问题,节省了明挖隧道现有技术中泵房节段处设置第三道钢筋混凝土支撑的制作、养护、拆除、换撑及等待泵房结构成型后再施工主隧道底板的时间,起到缩短工期之余又降低工程造价。并且本发明还通过利用主隧道底板和临时钢支撑来取代原先泵房节段的第三道钢筋混凝土支撑,解决了由于第三道钢筋混凝土支撑与主隧道底板结构距离过近,且钢筋混凝土支撑及钢筋混凝土腰梁的设置,导致后续开挖隧道泵房及底板结构空间受限、施工难度大的问题。充分利用隧道既有构筑物来作为临时钢支撑的受力结构,而且钢支撑相对于钢筋混凝土支撑来说,具有造价低、安拆方便,施工简单的优点。

39、通过以下参照附图对本发明的示例性实施例的详细描述,本发明的其它特征及其优点将会变得清楚。

技术特征:

1.一种明挖隧道泵房节段逆作法,其特征在于,包括:

2.根据权利要求1所述的明挖隧道泵房节段逆作法,其特征在于,在隧道泵房节段处分层开挖至主隧道底板底标高,并设置支撑的步骤包括:

3.根据权利要求2所述的明挖隧道泵房节段逆作法,其特征在于,所述第一道钢筋混凝土支撑和所述第二道钢筋混凝土支撑分别为米字型支撑。

4.根据权利要求2所述的明挖隧道泵房节段逆作法,其特征在于,在隧道泵房靠近所述主隧道底板段的侧墙位置进行测量放线,并预埋拉森钢板桩的步骤包括:

5.根据权利要求4所述的明挖隧道泵房节段逆作法,其特征在于,所述拉森钢板桩的入土深度不小于所述主隧道底板底标高至所述隧道泵房底板底标高的1.5倍。

6.根据权利要求1所述的明挖隧道泵房节段逆作法,其特征在于,进行主隧道底板垫层、防水层、防水保护层、主隧道底板结构以及部分侧墙施工,并进行养护成型的步骤包括:

7.根据权利要求6所述的明挖隧道泵房节段逆作法,其特征在于,进行主隧道底板垫层、防水层、防水保护层、主隧道底板结构以及部分侧墙施工,并进行养护成型的步骤还包括:

8.根据权利要求1所述的明挖隧道泵房节段逆作法,其特征在于,进行泵房底板及部分侧墙施工和养护成型的步骤包括:

9.一种隧道泵房结构,利用权利要求1-8中任一项所述的明挖隧道泵房节段逆作法施工形成,其特征在于,所述隧道泵房结构包括:

10.根据权利要求9所述的隧道泵房结构,其特征在于,还包括:第一道钢筋混凝土支撑和第二道钢筋混凝土支撑,所述第二道钢筋混凝土支撑相对所述第一道钢筋混凝土支撑靠近所述主隧道底板,所述临时钢支撑为所述隧道泵房处设置的第三道钢支撑。

技术总结

本发明公开了一种明挖隧道泵房节段逆作法及隧道泵房结构,该方法包括:在隧道泵房节段处分层开挖至隧道底板底标高,并设置支撑;在隧道泵房靠近主隧道底板段的侧墙位置进行测量放线,并预埋拉森钢板桩;进行主隧道底板垫层、防水层、防水保护层、主隧道底板结构以及部分侧墙施工,并进行养护成型;在隧道泵房处设置临时钢支撑和钢围檩;进行泵房底板及部分侧墙施工和养护成型;拆除临时钢支撑及钢围檩,设置换撑,并进行泵房节段其余隧道结构施工。本发明通过调整隧道泵房节段处主隧道底板与隧道泵房结构的施工顺序,形成这个隧道泵房节段逆作法的新工艺,从而解决开挖空间受限的问题,有效缩短工期、降低工程造价和施工难度。

技术研发人员:杨梓浩,刘竞荣,陈小聪,吴德凡,黄志鹏,张明远,谭永韶,蒋卫松,陈敬佩,陈子杰

受保护的技术使用者:广州市第三市政工程有限公司

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!