一种基坑降水施工方法与流程

本发明涉及基坑施工,具体涉及一种基坑降水施工方法。

背景技术:

1、基坑降水建筑工程中常用的防止开挖基坑渗水的方法。目前基坑降水的施工方法通常包括钻孔、下管、填料、洗管、管路安装、降水(降水回灌)和基坑封顶后封井,其中,在下管时,需要提前制作滤水管(井管),滤水管制作完成后将其通过吊车下放至井管内,而滤水管需要在钻孔形成的井孔保持垂直居中。

2、因此,在常规的下管施工过程中,通常在滤水管上加装至少两个扶正器,扶正器贴靠井孔内壁,以使滤水管在井孔内居中下放。但采用这种下管方法,存在以下问题:

3、1)当井孔设计深度较深时,则滤水管的长度需要增加,为了保证滤水管能够居中垂直下放,则需要加装多个扶正器,增加了操作难度以及施工成本;

4、2)由于扶正器需要与井孔内壁接触限制滤水管径向活动,则扶正器会在井壁上滚动或刮擦,而井壁受到外力刮擦容易出现垮塌的情况,导致后续滤水管难以下放。

5、因此,现有基坑降水施工方式中,在下放井管时,需要多个扶正器进行校正,而多个扶正器容易刮擦井壁造成垮塌而影响滤水管下放。

技术实现思路

1、本发明的目的在于提供一种基坑降水施工方法,以解决现有技术中采用多个扶正器校正下放的井管容易出现井壁垮塌的情况而影响井管下放的技术问题。

2、为解决上述技术问题,本发明具体提供下述技术方案:

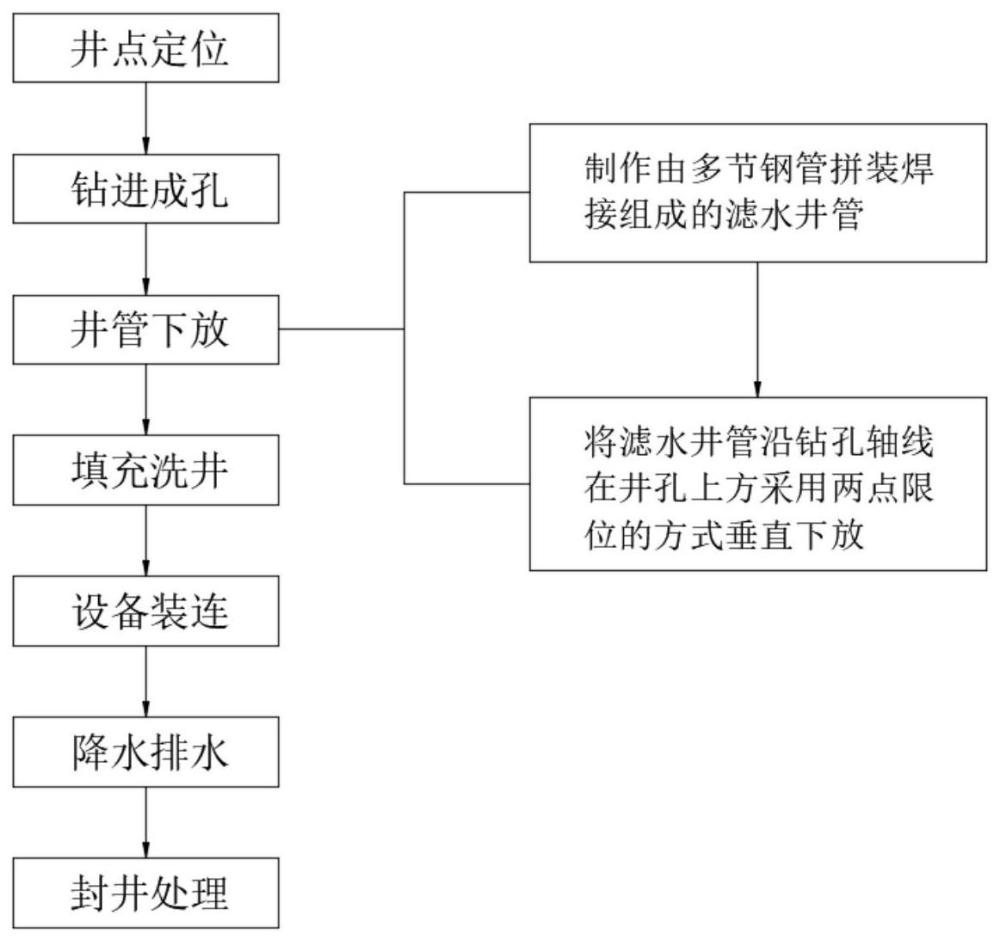

3、一种基坑降水施工方法,包括步骤:

4、s100、井点定位,根据待挖基坑区域,利用全站仪多次测量并确定降水井的位置,在降水井的定位处作出标记;

5、s200、钻进成孔,将钻机设置在标记位置附近,钻机从标记位置垂直向下钻孔,并在钻孔过程中采用泥浆护壁,形成垂直向下的井孔,井孔的深度需要大于基坑的设计深度;

6、s300、井管下放,制作由多节钢管拼装焊接组成的滤水井管,并将滤水井管沿钻孔轴线在井孔上方采用两点限位的方式垂直下放,使滤水井管居中置于井孔内;

7、s400、填充洗井,沿滤水井管的外壁与井孔内壁之间环绕填充滤料,滤料填充时保持均匀连续,在滤料填充完成后,利用空压机和潜水泵对滤水井管内清洗,直至滤水井管内的水变清澈;

8、s500、设备装连,将抽排水设备置于滤水井管底部,并将抽排水设备与排水管网连接;

9、s600、降水排水,启动抽排水设备,将滤水井管内部渗入的水抽取,并在抽取过程中实时监测滤水井管内的水位,即保持基坑开挖滞后于降水,使水位始终处于低于基坑底部的设定范围内;

10、其中,在降水排水前,需要进行试降水,以检验降水井布置、井管施工质量及其实施效果,及时发现问题并进行补井、洗井,以及根据试降结果确定基坑开挖前的降水时间;

11、在降水过程中,需要实时监测坑外水位和降水引起的地面沉降量,并根据坑外水位和地面沉降量与设计阈值对比,确定是否需要减小降水量或停止降水;

12、s700、封井处理,在基坑开挖结束后,待基坑建筑完成后,逐个停止抽水并封井,即在封井过程中,先加大待封井周边的滤水井管的降水力度,使待封滤水井管内水位降至最低后,进行封堵;

13、其中,封井步骤为:将潜水泵滤水井管内取出,然后向滤水井管内投入干料,并将投入的干料夯实,然后再投入加水的配合料,并再次夯实,最后在滤水井管上焊接井盖密封。

14、作为本发明的一种优选方案,在步骤s3中,滤水井管的制作方法包括:

15、s301、根据井孔的成孔深度,选取总长度大于井孔深度的多节长度相等的钢管,以及一个封堵底部钢管的封堵盖和多个连接相互对接的两个钢管的连接圈;

16、s302、在所有钢管的上下两端外壁上均开设有环形连接槽,并在所有钢管的外壁上均匀开设滤水孔,以及在所有钢管的外壁上周向开设多个轴向延伸的槽道,且滤水孔均匀分布在多个槽道内;

17、其中,槽道延伸至接近环形连接槽处,槽道与环形连接槽不连通;

18、s303、在钢管的外壁上依次裹绕滤网、丝网和钢网,钢网裹绕一圈后截断并焊接;

19、其中,滤网和丝网的轴向长度等于钢管的两个环形连接槽之间的间距,钢网的轴向长度大于钢管的两个环形连接槽之间的间距,且小于钢管的长度;

20、s304、在其中一个钢管端部的环形连接槽上套装封堵盖并密封焊接作为底管;

21、其中,封堵盖的外径等于钢管的外径;

22、s305、在两个钢管连接时,在下方的钢管的上端环形连接槽上套设连接圈密封焊接,然后将上方的钢管的下端环形连接槽插入连接圈密封焊接,使下方的钢管与上方的钢管密封连接;

23、其中,连接圈的内径和外径等于钢管的内径和外径,且连接圈的长度等于两个环形连接槽的轴向长度;

24、s306、将上下连接的两个钢管上的钢网焊接在两个钢管之间的连接圈的外壁上固定,防止钢网滑脱,多个钢管依次轴向连接并焊接形成滤水井管。

25、作为本发明的一种优选方案,在步骤s3中,滤水井管两点限位的垂直下放方法包括:

26、s311、将组成滤水井管的底管下放,在下放的过程中,底管通过两个夹抱区域被非固定夹抱,使底管的上下两处被限制径向移动,从而保持底管的轴线与井孔的轴线重合;

27、s312、随着底管的继续下滑,底管的上端靠近上夹抱点位时,底管被固定夹抱,然后将连接圈套在底管上端的环形连接槽上焊接,然后将钢管的下端环形连接槽插入连接圈内再次焊接,使钢管与底管同轴连接;

28、s313、将底管的固定夹抱切换为非固定夹抱,使底管能够继续下放,从而使钢管进入夹抱区域,当钢管的上端靠近上夹抱点位时,钢管被固定夹抱,从而能够将下一节钢管通过连接圈焊接同轴连接;

29、s314、按照前一步骤持续连接钢管下放,直至底管落在井孔的底部,即当为非固定夹抱而无法下放时,底管垂直置于井孔的底部中心,且由多节组合的滤水井管垂直设置井孔的中间,完成滤水井管的垂直导向下放。

30、作为本发明的一种优选方案,采用垂直下放滤水井管方法的导向装置包括:

31、至少一个伸缩架,所述伸缩架包括多个双向液压缸,所述双向液压缸的两侧活动端分别设置有连接板,且两个所述连接板上均居中形成有导孔;

32、两个限位器,分别安装在所述伸缩架的上下两侧,所述限位器包括两个相互固定的基板,靠近所述伸缩架的所述基板可拆装地安装在所述连接板上,两个所述基板上共同居中贯穿设置有导管,所述导管的一端安装在所述导孔内;

33、夹持机构,设置在所述限位器上,其包括贯穿滑动在所述导管上的多个夹持杆,每个所述夹持杆位于所述导管内的端部上均设置有夹辊;

34、刹车机构,设置在所述夹持机构上,其包括轴向贯穿滑动在所述夹持杆内的刹车杆,所述刹车杆位于所述导管内的端部上设置有刹车垫;

35、每节钢管均沿两个所述导管的轴线下放,在多个所述夹持杆受外力作用同步向所述导管内滑动时,多个所述夹辊夹住钢管;两个所述限位器上的所述夹持机构分别夹持限制钢管的两处,以使钢管保持垂直并与所述导管共轴线居中下放;

36、在多个所述刹车杆受外力作用同步向所述夹辊移动时,多个所述夹辊被多个所述刹车垫压紧而限制转动,以阻止钢管继续下放;或在多个所述刹车杆受外力作用同步远离所述夹辊移动时,多个所述夹辊解除锁定,以使钢管能够继续下放,从而方便逐节拼接钢管形成滤水井管。

37、作为本发明的一种优选方案,在所述夹持杆位于所述导管外部的端部上设置有固定板,所述固定板上设置有刹车液压缸,所述刹车杆位于所述导管外部的端部滑动贯穿所述固定板并与所述刹车液压缸的杠杆固定连接;

38、在所述基板上设置有多个夹持液压缸,所述夹持液压缸的杠杆固定在所述固定板上。

39、作为本发明的一种优选方案,在每个所述固定板上均滑动设置有多个导杆,多个所述导杆的其中一端共同固定在所述导管的外壁上,且多个所述导杆的另一端共同设置有限位板。

40、作为本发明的一种优选方案,所述夹辊的表面呈凹弧面,在所述夹辊的凹弧面上设置有多个沿轴向延伸的弧形槽纹,所述夹辊的凹弧面的弧半径等于钢管的半径;

41、所述刹车垫为橡胶材质,以在所述刹车垫与所述夹辊压紧接触后,所述刹车垫与所述弧形槽纹贴合。

42、作为本发明的一种优选方案,所述夹持杆位于所述导管内部的端部上可拆装地安装有辊架,所述夹辊转动设置在所述辊架上;

43、所述辊架与所述夹持杆连接的一端设置有滑孔,所述刹车杆贯穿所述滑孔,且所述刹车垫置于所述辊架和所述夹辊之间。

44、作为本发明的一种优选方案,在每个所述夹辊的辊轴的每个端部均转动设置有两个支撑液压杆,每个所述支撑液压杆均转动安装在所述导管的内壁上;

45、同侧的两个所述支持液压杆与所述导管的连接处分别位于所述夹辊的上下两侧,以支撑并牵拉所述夹辊。

46、作为本发明的一种优选方案,在其中一个所述连接板上设置有分油器,所述分油器内设置有主油腔和副油腔;

47、所述双向液压缸具备一个主油嘴和两个副油嘴,所述主油嘴通过管路与所述主油腔连通,所述副油嘴通过管路与所述副油腔连通;

48、其中,在所述分油器上设置有两个分别连通主油腔和副油腔的控压接口。

49、本发明与现有技术相比较具有如下有益效果:

50、本发明在基坑降水施工时,通过在井孔上方对由多节钢管组成的滤水井管进行两点限位,使滤水井管始终保持居中垂直的状态在井孔内下放,并且滤水井管与井壁不接触,不影响井壁的稳定性,使滤水井管能够稳定下放至井底并保持垂直居中的状态。

- 还没有人留言评论。精彩留言会获得点赞!