一种可调节角度的H型钢八字撑节点连接装置及施工方法与流程

本发明涉及一种可调节角度的h型钢八字撑节点连接装置及施工方法,属于基础建设。

背景技术:

1、当前,以城市轨道交通为代表的地下工程项目开发成为我国建筑领域重要的发展方向之一。在基础建设施工过程中,基坑支护结构关系着整个工程的安全开展。现有的内支撑支护结构主要包括混凝土支撑和钢支撑,相较于传统混凝土支撑结构,装配式钢支撑能够满足基坑工程的安全稳定要求,同时具有便于拆装、高效便捷、循环使用、绿色高效等优点。

2、在装配式h型钢支撑中,现有的八字斜撑节点往往要根据基坑形状、构件尺寸和传力路径进行单独设计,需要制作大量的非标准件,从而导致在基坑形状复杂或施工现场与设计不符时难以调整连接件尺寸和传力角度。传统八字撑遇到施工困难时,往往通过切割斜撑构件或填塞钢砌块的方式,使得八字斜撑能够与围檩和对撑充分连接,更有甚者因非标准件无法契合安装,在八字撑节点处和围檩连接处直接断开连接。这一方式既增加了现场施工作业量,限制了现行钢支撑的应用范围,又导致了八字斜撑传力路径不明,节点连接强度明显不足,不利于基坑工程的安全稳定。

3、随着地下工程项目开发程度的不断增大,经常会出现开挖面积大、异形平面的基坑,这对装配式h型钢支撑构件之间的连接方法、承载能力和传力路径有着更高的要求,尤其是内力集中、传力复杂且不易安装的八字撑节点处。这就需要一种既能够变化八字撑连接角度,改变传力方向,又具有较高的连接强度,能够承受较大轴压荷载的标准化节点。目前常用的方法是针对每个八字撑节点的尺寸、角度和要求,制作非标准件,而这种非标准连接件往往只能使用一次,造成了大量浪费,并且当现场工况改变时难以及时做出调整,影响施工进度。

4、因此很有必要设计一种h型钢八字撑节点连接装置,使装配式h型钢支撑能够安全可靠的支护各种形状的基坑,减少因非标准连接件造成的材料浪费,避免因连接件不匹配造成的节点强度不足。

技术实现思路

1、本发明提供一种可调节角度的h型钢八字撑节点连接装置及施工方法,通过调整八字撑角度来满足各种施工工况,并且其节点强度较大,能够满足强节点、弱杆件的设计原则。

2、本发明解决其技术问题所采用的技术方案是:

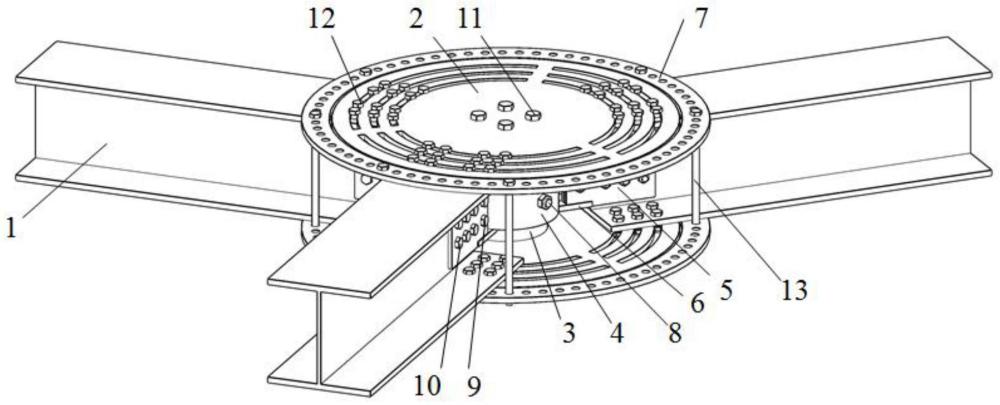

3、一种可调节角度的h型钢八字撑节点连接装置,包括至少三个h型钢,还包括轴心筒以及金属圆盘,在轴心筒的两个开口端分别同轴安装一个金属圆盘;圆盘高强螺栓沿着轴心筒中轴线贯穿轴心筒与金属圆盘,将金属圆盘与轴心筒装配;

4、两个平行布设的金属圆盘之间形成旋转空间,在旋转空间内安装至少三个h型钢,每个h型钢的翼缘与对应的金属圆盘滑动连接,h型钢的腹板端部通过连接件与轴心筒圆周壁连接;

5、相邻h型钢之间相对轴心筒形成的角度能够改变;

6、作为本发明的进一步优选,所述轴心筒包括薄壁轴心筒以及轴心筒包围件,轴心筒包围件通过轴心筒高强螺栓同轴套设在薄壁轴心筒外部;

7、薄壁轴心筒在中轴线方向的高度大于轴心筒包围件在中轴线方向的高度,薄壁轴心筒在中轴线方向的高度与h型钢腹板高度相同;

8、薄壁轴心筒的开口端与金属圆盘连接,h型钢的腹板端部通过连接件与轴心筒包围件圆周壁可移动连接;

9、作为本发明的进一步优选,所述连接件包括腹板连接件以及连接填充件,

10、腹板连接件包括腹板连接件插销件和两块连接板,两块连接板相对平行布设,在两块连接板板面之间形成间距,两块连接板的一侧端部安装腹板连接件插销件;

11、连接填充件包括连接件填充板插销件和填充板,填充板呈长条形设置,其一端安装连接件填充板插销件;

12、当连接件与轴心筒包围件连接时,填充板插入两块连接板形成的间距内通过腹板连接件高强螺栓形成一个整体构件,此时腹板连接件插销件、连接件填充板插销件分别从轴心筒包围件的两个端部卡入;

13、作为本发明的进一步优选,h型钢的腹板端部插入两块连接板板面之间形成的间距内,通过腹板高强螺栓将h型钢与连接件固定连接;

14、作为本发明的进一步优选,在金属圆盘上沿着圆周开设至少三组均匀分布的滑轨组,每组滑轨组包括三道与金属圆盘同心开设的滑轨,三道滑轨从金属圆盘中心至金属圆盘圆周顺次分布,且三道滑轨整体形成扇形状;

15、h型钢的翼缘通过翼缘高强螺栓与匹配的滑轨组内任一道滑轨实现装配连接;

16、作为本发明的进一步优选,所述h型钢设置三个,对应的在金属圆盘上沿着圆周开设三组均匀分布的滑轨组;

17、作为本发明的进一步优选,还包括限位盘,其呈圆环形状,沿着限位盘圆环圆周均匀开设若干限位孔;所述限位盘覆设在金属圆盘上,限位高强螺栓沿着平行于中轴线的方向贯穿位于两个金属圆盘表面的限位盘;

18、基于所述可调节角度的h型钢八字撑节点连接装置的施工方法,具体包括以下步骤:

19、步骤s1:利用轴心筒高强螺栓将薄壁轴心筒和轴心筒包围件装配为一体,形成轴心筒;

20、步骤s2:腹板连接件的腹板连接件插销件、连接填充件的连接件填充板插销件同时伸入薄壁轴心筒和轴心筒包围件形成的空隙中,填充板伸入两块连接板之间形成的间距间,利用连接件高强螺栓将腹板连接件和填充板装配为一体;

21、步骤s3:h型钢的腹板伸入腹板连接件的两块连接板间,利用腹板高强螺栓将h型钢与连接件装配为一体;

22、步骤s4:两块金属圆盘安装在薄壁轴心筒两个开口端,两者同轴心,利用圆盘高强螺栓完成两块金属圆盘的连接;

23、步骤s5:确定八字撑角度,对齐金属圆盘的滑轨与匹配的h型钢翼缘,利用翼缘高强螺栓完成h型钢与金属圆盘的连接;

24、步骤s6:将限位盘安装h型钢翼缘外侧,利用限位高强螺栓完成位于h型钢两个翼缘处限位盘的装配。

25、通过以上技术方案,相对于现有技术,本发明具有以下有益效果:

26、1、本发明提供的可调节角度的h型钢八字撑节点连接装置,将连接件与金属圆盘上的滑轨配合使得h型钢能够绕轴心筒自动转动,相邻h型钢之间形成任意角度的h型钢八字撑节点,在现场装配时能够适配各种基坑形状,减小因八字撑角度不当造成连接节点处以及h型钢支撑与围檩间的安装空隙,使得土压力能够顺利从围檩传递到八字撑节点,再由八字撑节点传递到其余内支撑构件上,改善各构件的协同支撑能力;

27、2、本发明提供的可调节角度的h型钢八字撑节点连接装置,通过金属圆盘与h型钢上下翼缘连接增强了节点面外刚度,避免了h型钢八字撑节点在土压力作用下发生面外破坏,通过连接件配合限位盘增强了h型钢的弱轴强度,避免了h型钢在土压力作用下发生弱轴失稳,满足型钢支撑设计中强节点、弱杆件的要求;

28、3、本发明提供的可调节角度的h型钢八字撑节点连接装置,连接件先与轴心筒、h型钢的腹板存在连接关系,再配合h型钢翼缘与金属圆盘的连接,最终形成了有效的轴压力传递路径,避免了节点和支撑杆件因角度不当或连接不牢靠而过分受弯或受扭,保证了支撑体系能提供足够的抵抗力用于抵抗基坑的土压力;

29、4、本发明提供的可调节角度的h型钢八字撑节点连接装置,各构件之间的连接是通过高强螺栓、插销件装配完成,无需现场焊接,整个节点装置安装灵活、拆卸方便、适用面广,能够满足各种施工工况,各零件受力均匀且强度高不易损坏,拆卸后可在其他基坑施工中重复使用,具有良好的经济效益。

- 还没有人留言评论。精彩留言会获得点赞!