一种管端内锤打桩装置、组装方法与沉桩施工方法

本发明属于地基基础,特别涉及到一种管端内锤打桩装置、组装方法与沉桩施工方法。

背景技术:

1、锤击沉桩法是桩基工程中最常用的打桩方法之一,通过重锤连续锤击桩顶可实现桩基在地基中的顺利贯入。然而,传统的锤击沉桩法存在如下问题:(1)因为桩侧土阻力的存在,桩顶激振力传递到桩端时的挤土刺入荷载大大减小,导致当桩顶锤击力过小时可能产生“拒锤”现象,锤击力过大时则可能出现桩身(桩端)破坏;(2)对于管桩,锤击沉桩过程中孔内产生的“土塞效应”,进一步增大了打桩难度;(3)锤击沉桩不适用于新型耐腐蚀frp复合桩(纤维增强聚合物材料),这类桩型具有较轻质量、较高强度、较小截面阻抗的特性,其可打入性极差。

技术实现思路

1、本发明的目的是针对现有的技术存在上述问题,提出了一种用于开口管桩,特别是轻质纤维增强复合材料桩(frp桩)的管端内锤打桩装置、组装方法及沉桩施工方法。

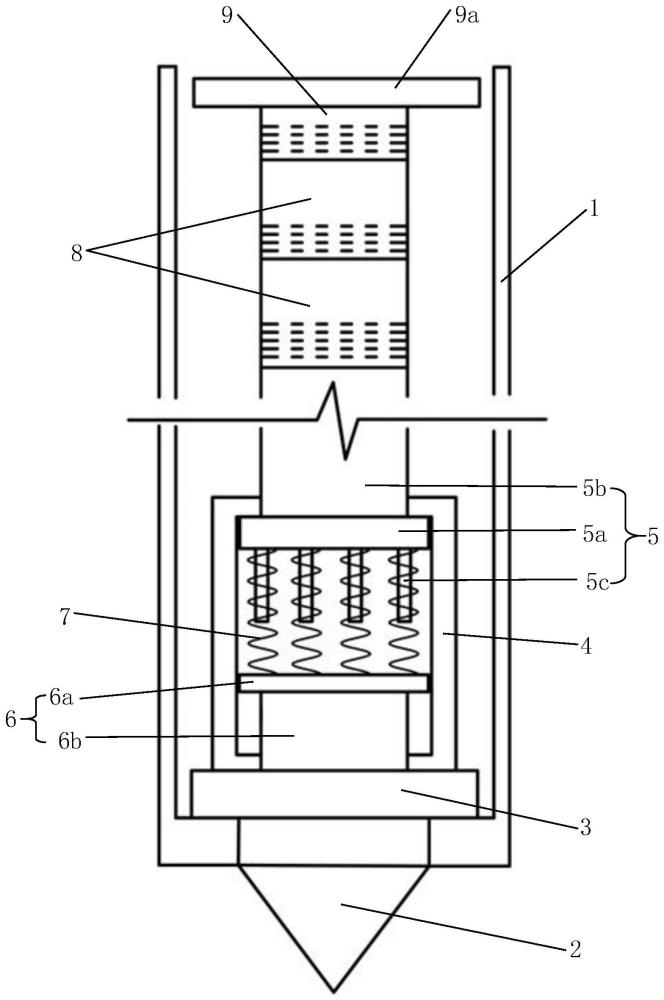

2、本发明的目的可通过下列技术方案来实现:一种管端内锤打桩装置,穿接入管桩内,所述管桩的顶部具有敞口,所述管桩的底部设置环形圆板,所述环形圆板的中心具有通口,所述管端内锤打桩装置与所述管桩内周壁之间余留环形管腔,所述管端内锤打桩装置包括由下至上相衔接的锤头组件、缓冲组件和传力组件,所述锤头组件包括朝向所述通口的锤头,所述缓冲组件具有沿轴线伸缩的缓冲位移量,所述传力组件刚性压制所述缓冲组件。

3、在上述的管桩内锤打桩装置中,所述锤头具体为呈圆锥实体的桩尖,所述桩尖由锥尖伸出所述通口,所述桩尖的大径端固连挡盘,所述挡盘位于所述管桩的筒腔中并与所述环形圆板形成限位阻挡。

4、在上述的管端内锤打桩装置中,所述锤头具体为呈平面盘的桩锤,所述桩锤置于所述管桩的筒腔中并与所述环形圆板形成限位阻挡。

5、在上述的管端内锤打桩装置中,所述缓冲组件包括套笼,所述套笼内呈上下相对设置上台座和下台座,所述下台座包括一体固连的下平台和下导柱,所述下平台呈滑动限位于所述套笼内,所述下导柱的底端穿出所述套笼固连所述锤头,所述上台座包括一体固连的上平台和上导柱,所述上平台呈滑动限位于所述套笼内,所述上导柱的顶端穿出所述套笼,所述上平台与所述下平台之间夹设弹性模组。

6、在上述的管端内锤打桩装置中,所述弹性模组包括固连于所述上平台底面的若干导杆,所述导杆外周套接弹簧,所述弹簧的自由长度大于所述导杆的长度,所述弹簧的顶端顶压所述上平台底面,所述弹簧的底端顶压所述下平台顶面。

7、在上述的管端内锤打桩装置中,所述挡盘中间开设螺纹孔一,所述桩尖顶部具有螺纹段一,所述螺纹段一由所述螺纹孔一底口伸入形成啮合装配,所述下导柱底部具有螺纹段二,所述螺纹段二由所述螺纹孔一顶口伸入形成啮合装配。

8、在上述的管端内锤打桩装置中,所述传力组件包括沿轴向衔接的一个承力柱和至少一个传力柱,所述传力柱的底端具有外螺纹段,所述传力柱的顶端具有内螺纹孔,所述承力柱的底端具有外螺纹段,所述承力柱的顶端具有承力盘,所述承力柱的外螺纹段伸入所述传力柱的内螺纹孔形成啮合装配。

9、在上述的管端内锤打桩装置中,所述上导柱的顶面开设螺纹孔二,所述传力柱底端的外螺纹段伸入所述螺纹孔二形成啮合装配。

10、一种管端内锤打桩装置的组装方法,包括以下组装步骤:

11、s1、组装缓冲组件:

12、a、组装弹性模组:首先,将若干导杆固连于上平台底面,并套接弹簧于导杆外周,确保弹簧的自由长度大于导杆的长度,并调整弹簧顶端顶压上平台底面,底端顶压下平台顶面,以形成弹性模组;

13、b、装套笼:将上平台和下平台分别滑动限位于套笼内,确保两者位于套笼的上圈和下圈之间,上导柱从上圈向上穿出,下导柱从下圈向下穿出;通过若干框杆将上圈和下圈固连,以提供连接支撑,并限定最大扩张长度;

14、s2、组装锤头组件:将桩尖顶部的螺纹段一穿入挡盘的螺纹孔一底口形成啮合装配,下导柱底部的螺纹段二穿入挡盘的螺纹孔一顶口形成啮合装配;

15、s3、安装传力组件:将传力柱底端的外螺纹段伸入上导柱顶面的螺纹孔二形成啮合装配,根据长度要求,通过螺纹装配向上衔接传力柱,最后将承力柱底端的外螺纹段伸入传力柱顶端的内螺纹孔形成啮合装配;

16、s4、组装管端内锤打桩装置:将上述的传力组件、缓冲组件、锤头组件组装成完整的管端内锤打桩装置,再将已组装好的管端内锤打桩装置插入管桩内,确保桩尖穿过管桩底部的通口向下伸出,并在管桩与管端内锤打桩装置之间留出环形管腔;

17、s5、最终检查和调整:在完成上述步骤后,进行整体检查和调整,确保所有部件正确安装,且功能正常。

18、结合上述管端内锤打桩装置,给出一种管端内锤打桩装置的沉桩施工方法,包括以下施工步骤:

19、s1、准备工作:准备好管桩、管端内锤打桩装置、打桩机和起吊机设备;

20、s2、安装管端内锤打桩装置:将组装好的管端内锤打桩装置装入管桩内,将桩尖穿过管桩底部通口;并使挡盘底面接触环形圆板形成冲压荷载传动作用;

21、s3、锤击管端内锤打桩装置:使用打桩机锤击承力柱的承力盘,在锤击过程中,锤击荷载沿着承力柱及传力柱传递到上台座,导致上台座向下压缩弹簧,直至弹簧中的导杆对下台座形成竖向冲击荷载,竖向冲击荷载传递到底部桩尖,同步带动管桩进行向下位移,反复进行锤击操作,使管端内锤打桩装置不断向下沉桩;

22、s4、取出管端内锤打桩装置:待将管桩打到工程所需要的深度后,使用起吊机将管端内锤打桩装置从管桩内拔出;由于桩尖从管桩底部通口抽出,导致部分土涌入形成松软土柱;

23、s5、夯实土层:卸下管桩内锤装置的桩尖(2)再安装桩锤,使用起吊机再次将管端内锤打桩装置放入管桩(1)内,再次使用打桩机锤击承力柱(9)的承力盘(9a),形成竖向冲击荷载传递至桩锤,通过桩锤的平底面锤击管桩(1)内的松软土柱,形成可承载密实土塞,利用土塞效应提升管桩(1)的抗压承载力。

24、与现有技术相比,本管端内锤打桩装置、组装方法及沉桩施工方法具有以下有益效果:

25、1、结构设计创新:本发明管端内锤打桩装置包括锤头组件、缓冲组件和传力组件。其中,锤头组件具有桩尖或桩锤,缓冲组件采用弹性模组,而传力组件包括承力柱和传力柱。这种结构创新能够直接将激振力作用于桩端,激振力不受桩不受桩侧阻力消耗,减小所需激振能量,避免打桩应力过大可能引起的桩身损坏问题,提高轻质管桩的可打性。

26、2、缓冲组件设计:缓冲组件采用套笼、导杆和弹簧的组合,能够有效减缓冲击传递,保护上下平台和其他部件免受过大的冲击力,延长装置的使用寿命;缓冲设计能够减少对桩基材料的直接冲击,尤其降低对frp等轻质复合材料桩基的损害;弹性模组还可拆卸并调整弹簧数量或弹簧系数,可产生不同脉冲宽度的冲击荷载,以适应不同管桩尺寸、地层条件打桩要求。

27、3、施工方法效果明显:本发明的施工方法采用了逐步的组装和锤击过程,通过打桩机的锤击荷载直接传递至桩尖,避免桩侧摩阻力的削弱作用,并克服了锤击沉桩过程中土体进入管内引起的土塞阻力,减小所需沉桩阻力,从而使得装置能够逐步沉桩;在沉桩完成后,通过夯实涌入管内的松软土柱形成密实土塞,能进一步提高管桩的抗压承载力。

28、综上所述,本发明装置的设计和施工方法在减小沉桩阻力、降低激振能量、提高桩基承载力等方面表现出较好的性能,特别适用于对frp等轻质复合材料桩基具有较高要求的工程场景,能够提高此类桩型的可打入性并降低损坏风险。

- 还没有人留言评论。精彩留言会获得点赞!