一种工程机械夹桩控制方法及楔块式管桩夹桩系统与流程

本发明涉及工程机械自动控制,尤其涉及一种工程机械夹桩控制方法及楔块式管桩夹桩系统。

背景技术:

1、现有用于沉拔桩的工程机械,多采用振动锤进行沉桩和拔桩作业,这类桩锤的沉拔对象主要是具有较强刚性和一定韧性外壳的各类钢板桩和钢管桩,采用牙嵌式夹桩器,工作时如同牙齿般死死咬住钢管,振动桩锤先将力传递给牙嵌式夹桩器,然后由牙嵌式夹桩器夹住钢管桩或钢板桩,将其送入地下,有很佳的夹桩效果。近几年来,随着采用振动桩锤沉拔混凝土预制管桩新施工工法的出现,人们试图利用现有的振动桩锤以替代钢管桩的形式沉拔混凝土预制管桩,但在实践中发现,由于混凝土预制管桩虽能承受较大的击压力,却不能承受较大的拉力和挤压力的特点,所以,现有的振动桩锤上配套使用的传统牙嵌式夹桩器不能胜任安全夹持混凝土预制管桩的要求,因而成功率极低,经常会发生混凝土预制管桩破碎或断裂的情况。目前市场迫切需要一种既能适合现有的振动桩锤上使用,又能满足夹持混凝土预制管桩可靠且安全地进行沉拔作业的要求,有利于总体上简化沉拔桩的施工工艺、节约原材料、确保施工质量和施工进度,和有利于充分发挥利用振动桩锤沉拔混凝土预制管桩施工工法独特功效、为这种新型施工工法的推广应用扫除障碍的管桩夹桩器,但是由于存在着软硬件不匹配等技术困难,现有技术尚不能解决。

2、现有技术中,专利申请号为cn201220090851.6的文献公开了一种混凝土预制桩专用夹桩器,主体包含有液压控制驱动机构、夹持执行机构,安装支架和外壳,外壳(由设置在液压控制驱动机构(外围上的可卸式外罩充任;由于该混凝土预制桩专用夹桩器的母圆形斜锲块的工作斜面围成的喇叭口呈向下逐渐扩大,当该专用夹桩器夹持的混凝土预制管桩因自重下落,或利用该专用夹桩器进得拔桩施工时,混凝土预制管桩将带动该专用夹桩器的子圆弧形斜锲块向下移位,从而使该专用夹桩器脱离对混凝土预制管桩的夹紧,不能满足夹持混凝土预制管桩可靠且安全地进行沉拔作业的要求。而且,该技术方案中的专用夹桩器进行夹桩作业时,需要通过操作人员手动配合控制进行混凝土预制管桩的夹持,自动化、智能化程度不高,由于人工操作误差,仍然会发生混凝土预制管桩破碎或断裂的情况;难以兼顾施工的安全性、效率、适应性和耐用性等多方面的要求。

技术实现思路

1、本发明的目的在于针对上述的不足,提供一种工程机械夹桩控制方法及楔块式管桩夹桩系统,通过软硬件的结合改进,采用数字化自动控制结合结构改进,实现智能化,能兼顾施工的安全性、效率、适应性和耐用性等多个方面的要求,以满足现代化建筑施工需要。

2、为实现上述目的,本发明提供如下的技术方案:

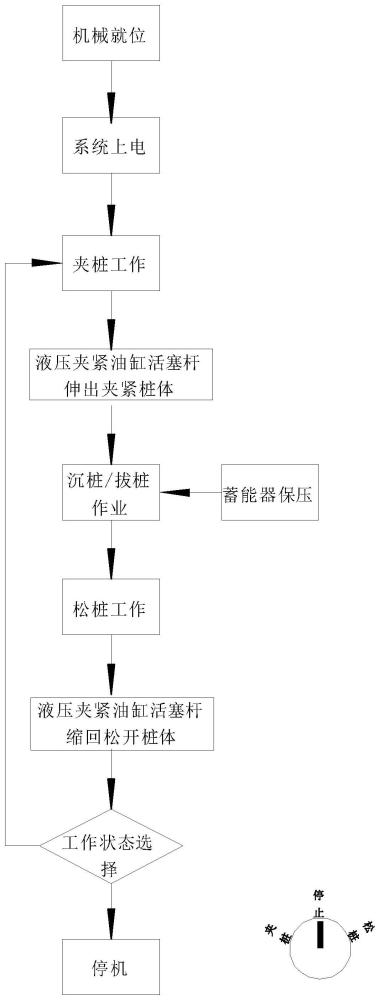

3、一种工程机械夹桩控制方法,包括以下步骤:

4、(1)、将工程机械就位,将工程机械移动至待施工区域;所述工程机械设有楔块式管桩夹桩系统,所述楔块式管桩夹桩系统包括控制器、液压控制单元、多个压力传感器、楔块式管桩夹桩器,所述楔块式管桩夹桩器包括多个液压夹紧油缸、多个固定楔块、多个活动楔块牙板,所述固定楔块的内侧面具有斜面,多个所述斜面围成一逐渐向下缩小的喇叭口,多个所述活动楔块牙板的内侧面围成第一管桩夹紧圈;所述液压控制单元包括电磁换向阀、电机、液压泵、油箱、第一单向阀、阀块体、蓄能器,所述电磁换向阀包括第一电磁铁dt1、第二电磁铁dt2,所述阀块体包括液控单向阀、液控溢流阀,所述电磁换向阀通过所述液控单向阀与多个所述液压夹紧油缸连通;各所述压力传感器分别安装在各所述液压夹桩油缸上,并与所述控制器电性连接;

5、(2)、楔块式管桩夹桩系统上电,系统参数初始化,将控制旋钮旋至停止位;控制器控制电磁换向阀的第一电磁铁dt1和第二电磁铁dt2处于失电状态,电磁换向阀处于中位,电机驱动液压泵吸油,经第一单向阀和电磁换向阀的中位回油箱卸荷;输入蓄能器的蓄能充气压力阀值以及系统最大夹桩压力阀值;

6、(3)、夹桩工作,把待夹紧管桩插入所述第一管桩夹紧圈,将控制旋钮旋至夹桩位,控制器控制电磁换向阀的第一电磁铁dt1得电,第二电磁铁dt2失电,电磁换向阀切换至左位,电机驱动液压泵吸油,高压油经第一单向阀和电磁换向阀左位进入阀块体中,并经过阀块体中的液控单向阀进入到液压夹紧油缸的无杆腔中推动活塞杆伸出,从而带动各所述活动楔块牙板沿着各所述固定楔块的斜面斜向向下滑动,所述第一管桩夹紧圈的直径逐渐缩小,直至各所述活动楔块牙板的内侧面夹紧在待夹紧管桩的周向外侧面上,实现待夹紧管桩的夹紧,液压夹桩油缸有杆腔的液压油经电磁换向阀左位回油箱;同时各所述压力传感器实时检测各所述液压夹桩油缸的夹桩压力信号,并实时将所述夹桩压力信号发送至控制器;

7、(4)、当所述夹桩压力信号的数值升高至蓄能充气压力阀值时,控制器控制高压油给蓄能器充压;当系统压力出现波动时,通过蓄能器能及时对液压夹桩油缸的无杆腔快速进行补压,使得楔块式管桩夹桩器在沉桩过程中不松夹;当所述夹桩压力信号的数值大于系统最大夹桩压力阀值时,控制器通过液控溢流阀控制高压油溢流,确保楔块式管桩夹桩器不把管桩夹坏;

8、(5)、通过工程机械将所述楔块式管桩夹桩器吊起,从而吊起所述待夹紧管桩,所述待夹紧管桩在自重的作用下而下落,进而所述待夹紧管桩带动各所述活动楔块牙板斜向向下继续滑动,由于所述喇叭口呈逐渐向下缩小,各所述活动楔块牙板对待夹紧管桩的周向外侧面越夹越紧,并形成具有自锁功能的夹紧结构,完成所述楔块式管桩夹桩器对待夹紧管桩的夹紧;

9、(6)、进行沉桩或拔桩施工作业。

10、所述楔块式管桩夹桩器还包括多个附加牙板,各所述附加牙板安装在各所述活动楔块牙板的内侧面上,多个所述附加牙板的内侧面围成第二管桩夹紧圈;

11、所述步骤(3)还包括以下步骤:

12、(31)、把待夹紧管桩插入所述第二管桩夹紧圈,所述控制器控制多个所述液压夹紧油缸的活塞杆伸出,并带动各所述活动楔块牙板沿着各所述固定楔块的斜面斜向向下滑动,从而带动各所述附加牙板向下移动,所述第二管桩夹紧圈的直径逐渐缩小,直至各所述附加牙板的内侧面夹紧在待夹紧管桩的周向外侧面上,实现待夹紧管桩的夹紧;

13、所述步骤(5)还包括以下步骤:

14、(51)、通过工程机械将所述楔块式管桩夹桩器吊起,从而吊起所述待夹紧管桩,所述待夹紧管桩在自重的作用下而下落,进而所述待夹紧管桩带动各所述活动楔块牙板和附加牙板斜向向下继续滑动,由于所述喇叭口呈逐渐向下缩小,各所述附加牙板对待夹紧管桩的周向外侧面越夹越紧,并形成具有自锁功能的夹紧结构,完成所述楔块式管桩夹桩器对待夹紧管桩的夹紧。

15、还包括以下步骤:

16、(7)、松桩工作,将控制旋钮旋至松桩位,所述控制器控制所述电磁换向阀的第二电磁铁dt2得电,第一电磁铁dt1失电,电磁换向阀切换至右位,所述电机驱动所述液压泵吸油,高压油经第一单向阀和电磁换向阀右位进入到阀块体中,并进入到液压夹桩油缸的有杆腔中推动活塞杆缩回,松开桩体,液控单向阀在控制油路作用下开启;液压夹桩油缸无杆腔的液压油经过开启的液控单向阀和电磁换向阀右位回油箱。

17、还包括以下步骤:

18、(8)、停机工作:松桩工作完成后,将控制旋钮旋至停止位,控制器控制电磁换向阀的第一电磁铁dt1和第二电磁铁dt2处于失电状态,电磁换向阀处于中位,所述电机驱动所述液压泵吸油,高压油经第一单向阀和电磁阀中位回油箱卸荷,关闭启动按钮,断电停机。

19、一种实施上述工程机械夹桩控制方法的楔块式管桩夹桩系统,所述工程机械为设有楔块式管桩夹桩系统的机械设备或设有楔块式管桩夹桩系统的机械平台,所述机械设备为振动打桩机、振动沉管桩机、吊臂式沉管桩机或振动沉拔桩机。

20、所述楔块式管桩夹桩系统包括控制器、液压控制单元、多个压力传感器、楔块式管桩夹桩器,所述液压控制单元包括动力站、阀块体、蓄能器,所述楔块式管桩夹桩器包括筒体、吊座、液压夹紧油缸、固定楔块、活动楔块牙板,所述吊座、液压夹紧油缸、固定楔块、活动楔块牙板的数量为多个,并且数量相对应,多个所述吊座周向均匀分布在所述筒体内侧壁的上端,多个所述固定楔块周向均匀分布在所述筒体内侧壁的下端,并且位于所述吊座的正下方,所述固定楔块的内侧面具有斜面,多个所述斜面围成一逐渐向下缩小的喇叭口,所述活动楔块牙板与所述固定楔块的斜面滑动连接,多个所述活动楔块牙板的内侧面围成第一管桩夹紧圈,所述液压夹紧油缸的上端与所述吊座铰接,所述液压夹紧油缸的下端与所述活动楔块牙板的上端铰接,各所述压力传感器分别安装在各所述液压夹桩油缸上,所述阀块体、蓄能器安装在所述筒体上,并与所述液压夹紧油缸连通,所述控制器、动力站分别安装在所述工程机械上,所述动力站与所述阀块体连通,所述压力传感器、动力站、阀块体、蓄能器分别与所述控制器电性连接。

21、所述液压控制单元还包括蓄能安装座,所述蓄能器通过所述蓄能安装座安装在所述筒体内,并与所述阀块体连通,所述阀块体包括液控单向阀、液控溢流阀,所述动力站包括电磁换向阀、电机、液压泵、油箱、第一单向阀, 所述电机与所述液压泵驱动连接,所述液压夹紧油缸依次通过所述液控单向阀、电磁换向阀、第一单向阀、液压泵与所述油箱连通。

22、所述活动楔块牙板包括耳座、楔块体、二个导向板、板牙,所述耳座设在所述楔块体的上端,所述板牙设在所述楔块体的内侧面上,所述板牙为圆弧型沟槽板牙,所述固定楔块的两侧分别设有导向销轴,二个所述导向板分别安装在所述楔块体的两侧,所述导向板上设有导向条孔,所述导向销轴穿过所述导向条孔,并与其滑动连接,所述楔块体的外侧面与所述固定楔块的斜面滑动连接。

23、所述楔块式管桩夹桩器还包括多个附加牙板、多个健条,在所述楔块体的内侧面上设有健槽,所述健条与所述健槽相匹配,所述附加牙板通过所述健条安装在所述楔块体的内侧面上,多个所述附加牙板的内侧面围成第二管桩夹紧圈。

24、所述吊座、液压夹紧油缸、固定楔块、活动楔块牙板的数量分别为四个,所述斜面与所述筒体的竖向中轴线的夹角为8度至25度。

25、所述楔块式管桩夹桩器还包括上圆板、下圆板,所述上圆板、下圆板分别呈环状,所述上圆板安装在所述吊座的上方,并与所述吊座的上端连接,所述下圆板安装在所述固定楔块的下方,所述下圆板的顶板面与所述固定楔块的下端连接。

26、所述楔块式管桩夹桩器还包括多个加强筋板,多个所述加强筋板分别安装在所述下圆板的底板面,所述加强筋板与所述固定楔块分别位于所述下圆板两相对的底板面和顶板面上。

27、所述楔块式管桩夹桩器还包括多个加强环,多个所述加强环周向环绕安装在所述筒体的外侧面,所述加强环与所述固定楔块分别位于所述筒体两相对的外侧壁和内侧壁上。

28、需要说明的是:

29、前述“第一、第二…”不代表具体的数量及顺序,仅仅是用于对名称的区分。

30、在本发明的描述中,需要理解的是,术语“上”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是本发明产品使用时惯常摆放的方位或位置关系,或者是本领域技术人员惯常理解的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

31、前述“斜面”为相对于筒体竖向中轴线倾斜。

32、前述“内”所指示的方向是指朝前述“筒体”竖向中轴线的方向。

33、前述“外”所指示的方向是指远离前述“筒体”竖向中轴线的方向。

34、下面对本发明的优点或原理进行说明:

35、1、本发明提供的工程机械夹桩控制方法及楔块式管桩夹桩系统,重点是通过软硬件的结合改进,采用数字化自动控制结合结构改进,实现智能化,能兼顾施工的安全性、效率、适应性和耐用性等多个方面的要求,以满足现代化建筑施工需要。

36、2、本发明通过液控溢流阀来设定系统最大夹桩压力阀值,确保不把管桩夹坏;通过液控单向阀和蓄能器对系统进行保压,能够满足夹持混凝土预制管桩可靠、且安全地进行沉拔作业的要求,该楔块式管桩夹桩系统的夹桩器通过增加楔块式结构将力施加于桩管,避免了液压夹紧油缸的活塞杆直接垂直作用于桩管,使得液压夹紧油缸的工作可靠性提高,逐渐向下缩小的喇叭口支撑斜面与楔块结合,形成具有自锁功能的夹紧结构,不会因液压夹紧油缸的内泄漏等情况,而出现夹紧力丧失的状态,导致预制管桩松脱、滑落。

37、3、本发明提供的工程机械夹桩控制方法,该工程机械为设有楔块式管桩夹桩系统的机械设备或设有楔块式管桩夹桩系统的机械平台,所述机械设备包括但不限于振动打桩机、振动沉管桩机、吊臂式沉管桩机或振动沉拔桩机之一。该控制方法先将工程机械就位,将设有楔块式管桩夹桩系统的工程机械移动至待施工区域;再将楔块式管桩夹桩系统上电,系统参数初始化,并将控制旋钮旋至停止位;输入蓄能器的蓄能充气压力阀值以及系统最大夹桩压力阀值;接着把待夹紧管桩插入楔块式管桩夹桩器的第一管桩夹紧圈,再将控制旋钮旋至夹桩位,控制器控制液压夹紧油缸推动活塞杆伸出,从而带动各活动楔块牙板沿着各固定楔块的斜面向下滑动,使第一管桩夹紧圈的直径逐渐缩小,进而夹紧待夹紧管桩,通过增加楔块式结构将力施加于桩管,避免了液压夹紧油缸的活塞杆直接垂直作用于桩管,使得液压夹紧油缸的工作可靠性和安全性提高;同时各压力传感器实时检测各液压夹桩油缸的夹桩压力信号,并实时将夹桩压力信号发送至控制器;当夹桩压力信号的数值升高至蓄能充气压力阀值时,控制器控制高压油给蓄能器充压;当系统压力出现波动时,通过蓄能器能及时对液压夹桩油缸的无杆腔快速进行补压,通过设液控单向阀避免高压油回流,从而实现对系统进行保压,使得楔块式管桩夹桩器在沉桩过程中不松夹;当夹桩压力信号的数值大于系统最大夹桩压力阀值时,控制器通过液控溢流阀控制高压油溢流,确保楔块式管桩夹桩器不把管桩夹坏,实现管桩夹持的数据化自动智能控制;然后通过工程机械将楔块式管桩夹桩器吊起,从而吊起待夹紧管桩,再管桩在自重的作用下或在管桩拔桩时而下落,进而带动各活动楔块牙板斜向向下继续滑动,由于多个固定楔块的斜面围成的喇叭口呈逐渐向下缩小,各活动楔块牙板对待夹紧管桩的周向外侧面越夹越紧,形成具有自锁功能的夹紧结构,因此,该控制方法采用数字化自动控制,实现智能化,通过液控溢流阀来设定系统最大夹桩压力阀值,确保不把管桩夹坏;通过液控单向阀和蓄能器对系统进行保压,能够满足夹持混凝土预制管桩可靠、且安全地进行沉拔作业的要求,该楔块式管桩夹桩系统的夹桩器通过增加楔块式结构将力施加于桩管,避免了液压夹紧油缸的活塞杆直接垂直作用于桩管,使得液压夹紧油缸的工作可靠性提高,逐渐向下缩小的喇叭口支撑斜面与楔块结合,形成具有自锁功能的夹紧结构,不会因液压夹紧油缸的内泄漏等情况,而导致发生夹紧力丧失的状态出现。

38、4、本发明的楔块式管桩夹桩器还包括多个附加牙板,对于不同规格尺寸的管桩,利用增加多个附加牙板,可实现对不同规格尺寸的管桩的夹紧。

39、5、本发明的工程机械夹桩控制方法还包括松桩工作,需进行松桩工作时,将控制旋钮旋至松桩位,即实现夹桩器的自动松桩,实现管桩松桩的数据化自动智能控制。

40、6、本发明的工程机械夹桩控制方法还包括停机工作,需进行停机工作时,将控制旋钮旋至停止位,即实现夹桩器的断电停机,实现管桩夹持断电停机的自动智能控制。

41、7、本发明提供的实施上述工程机械夹桩控制方法的楔块式管桩夹桩系统,该工程机械为设有楔块式管桩夹桩系统的机械设备或设有楔块式管桩夹桩系统的机械平台,所述机械设备包括但不限于振动打桩机、振动沉管桩机、吊臂式沉管桩机或振动沉拔桩机之一。楔块式管桩夹桩系统包括控制器、液压控制单元、多个压力传感器、楔块式管桩夹桩器,液压控制单元包括动力站、阀块体、蓄能器,楔块式管桩夹桩器包括筒体、吊座、液压夹紧油缸、固定楔块、活动楔块牙板、液压系统,其中,吊座、液压夹紧油缸、固定楔块、活动楔块牙板的数量为多个,使用时,先将工程机械就位,将设有楔块式管桩夹桩系统的工程机械移动至待施工区域;再将楔块式管桩夹桩系统上电,系统参数初始化,并将控制旋钮旋至停止位;控制器控制电磁换向阀的第一电磁铁dt1和第二电磁铁dt2处于失电状态,电磁换向阀处于中位,电机驱动液压泵吸油,经第一单向阀和电磁换向阀的中位回油箱卸荷,从而使液压夹紧油缸的活塞杆缩回,带动活动楔块牙板沿着固定楔块的斜面上升,使活动楔块牙板所围成的第一管桩夹紧圈大于管桩直径,输入蓄能器的蓄能充气压力阀值以及系统最大夹桩压力阀值;接着把待夹紧管桩插入第一管桩夹紧圈,将控制旋钮旋至夹桩位,控制器控制液压夹紧油缸的无杆腔中推动活塞杆伸出,从而带动各活动楔块牙板沿着各固定楔块的斜面向下滑动,使第一管桩夹紧圈的直径逐渐缩小,直至夹紧管桩,该楔块式管桩夹桩器通过增加楔块式结构将力施加于桩管,避免了液压夹紧油缸的活塞杆直接垂直作用于桩管,使得液压夹紧油缸的工作可靠性和安全性提高,同时各压力传感器实时检测各液压夹桩油缸的夹桩压力信号,并实时将夹桩压力信号发送至控制器;当夹桩压力信号的数值升高至蓄能充气压力阀值时,控制器控制高压油给蓄能器充压;当系统压力出现波动时,通过蓄能器能及时对液压夹桩油缸的无杆腔快速进行补压,通过设液控单向阀避免高压油回流,从而实现对系统进行保压,使得楔块式管桩夹桩器在沉桩过程中不松夹;当夹桩压力信号的数值大于系统最大夹桩压力阀值时,控制器通过液控溢流阀控制高压油溢流,确保楔块式管桩夹桩器不把管桩夹坏,实现管桩夹持的数据化自动智能控制;另外,由于在管桩的自重作用下或在管桩拔桩时,会造成一使管桩下降的力,此时,管桩会带动各活动楔块牙板斜向向下继续滑动作用力,再由于多个固定楔块的斜面围成的喇叭口呈逐渐向下缩小,造成各活动楔块牙板对待夹紧管桩的周向外侧面越夹越紧,形成具有自锁功能的夹紧结构,因此,该楔块式管桩夹桩系统采用数字化自动控制,实现智能化,通过液控溢流阀来设定系统最大夹桩压力阀值,确保不把管桩夹坏;通过液控单向阀和蓄能器对系统进行保压,能够满足夹持混凝土预制管桩可靠、且安全地进行沉拔作业的要求,该楔块式管桩夹桩系统的夹桩器通过增加楔块式结构将力施加于桩管,避免了液压夹紧油缸的活塞杆直接垂直作用于桩管,使得液压夹紧油缸的工作可靠性提高,逐渐向下缩小的喇叭口支撑斜面与楔块结合,形成具有自锁功能的夹紧结构,不会因液压夹紧油缸的内泄漏等情况,而导致发生夹紧力丧失的状态出现。

42、8、本发明的阀块体包括液控单向阀、液控溢流阀,液压控制单元通过液控溢流阀来设定系统最大夹桩压力阀值,确保不把管桩夹坏;通过液控单向阀和蓄能器对系统进行保压,使得楔块式管桩夹桩器在沉桩过程中不松夹。

43、9、本发明的活动楔块牙板包括耳座、楔块体、二个导向板、板牙,其中,板牙为圆弧型沟槽板牙,圆弧型沟槽板牙提高与管桩表面的摩擦力,进而提高活动楔块牙板对管桩的夹紧力,耳座的设置,方便与液压夹紧油缸的铰接,二个导向板用于对活动楔块牙板的导向,避免活动楔块牙板的松脱和移位。

44、10、本发明的楔块式管桩夹桩器还包括多个附加牙板、多个健条,附加牙板通过健条安装在楔块体的内侧面上,使附加牙板的定位更为准确和稳定,利用增加多个附加牙板,可实现对不同规格尺寸的管桩的夹紧。

45、11、本发明的楔块式管桩夹桩器还包括上圆板、下圆板,上圆板的设置,加强了吊座安装连接的稳定性,下圆板承托在固定楔块的下方,使固定楔块的结构更为稳定,上圆板、下圆板还能增加圆筒整体结构的稳定性。

46、12、本发明的楔块式管桩夹桩器还包括多个加强筋板,多个加强筋板承托在下圆板的下方,使下圆板对固定楔块的承托固定更为稳固。

47、13、本发明的楔块式管桩夹桩器还包括多个加强环,多个加强环固定在安装有固定楔块的筒体外侧面上,使筒体及固定楔块更为稳定。

- 还没有人留言评论。精彩留言会获得点赞!