高强深层固化搅拌桩和旋挖灌注桩结合的咬合桩施工方法与流程

本发明专利涉及咬合桩的,具体而言,涉及高强深层固化搅拌桩和旋挖灌注桩结合的咬合桩施工方法。

背景技术:

1、在基坑支护工程中,咬合桩以兼具支挡、止水、低成本等优点被大量应用于基坑工程。参照图1,咬合桩是钢筋混凝土灌注桩10与相邻的素混凝土灌注桩20相互切割咬合在一起。该工艺一般先采用旋挖钻机间隔施工素混凝土灌注桩20,在素混凝土灌注桩20混凝土终凝之后且强度较低时在两根素混凝土灌注桩20之间切割成孔、置入钢筋笼并浇灌混凝土施工钢筋混凝土灌注桩10。素混凝土灌注桩20与钢筋混凝土灌注桩10相互咬合,形成具有良好防渗作用的整体连续挡土支护结构。

2、现有技术中,采用咬合桩相比地下连续墙等支护结构已经成本较低,但是由于采用旋挖钻机成孔,将地下土体取出然后浇灌混凝土,取出的土体需弃置外运,存在操作麻烦、产生外运成本,且桩体内的土体被价格较高的混凝土材料所充填,成本较高的问题。

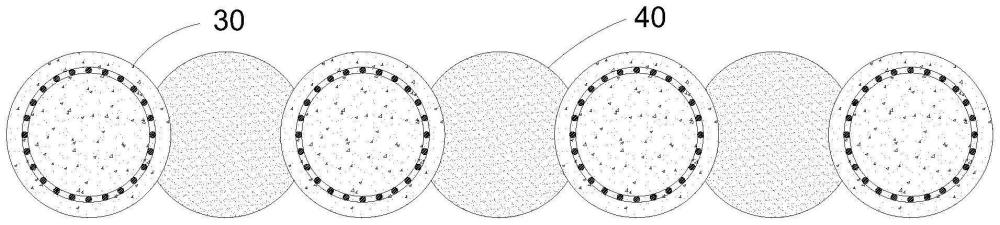

3、或者参照图2,采用间隔排列的旋挖灌注桩30结合旋喷桩40的咬合桩支护结构,即在旋挖灌注桩30(钢筋混凝土灌注桩)之间的范围地层内采用旋喷桩40机向下边钻进边高压喷射水泥浆液旋转切割周边土体,最终形成水泥浆液与地下土体相混合的水泥土。虽然该工艺相比上述咬合桩,没有渣土外运弃置的费用,桩身材料为水泥和土的混合体(水泥土),成本低廉,但是由于采用高压水泥浆液旋转切割扫射土体,将切削的土块或土颗粒与水泥浆液混合形成水泥土的旋喷桩40桩体,存在桩间的旋喷桩40强度不足,同时高压水泥浆切割扫射土体过程中,水泥浆液与土颗粒搅拌并不能完全搅拌均匀,导致所形成的的旋喷桩40桩体并非圆柱体,同时局部存在较多尚未搅拌散开的土块,因此桩身完整性较差。

技术实现思路

1、本发明的目的在于提供高强深层固化搅拌桩和旋挖灌注桩结合的咬合桩施工方法,旨在解决现有技术中,咬合桩施工成本较高的问题。

2、本发明是这样实现的,高强深层固化搅拌桩和旋挖灌注桩结合的咬合桩施工方法,包括以下施工步骤:

3、1)、将固化剂与水体加入在搅拌筒的搅拌腔中进行搅拌混合,形成固化浆液,所述搅拌筒的底部具有底部出浆口;所述搅拌腔中的固化浆液通过底部出浆口排至储浆罐中;

4、所述固化剂由硫铝酸盐水泥、硅酸盐水泥、矿渣微粉、脱硫石膏、细骨料、微硅粉以及减水剂搅拌混合形成,按照质量比,所述硫铝酸盐水泥∶硅酸盐水泥∶矿渣微粉:脱硫石膏:细骨料∶微硅粉∶减水剂的重量比为:(10~20)∶(10~40)∶(40~80)∶(10~20)∶(5~20)∶(1~5)∶(0.2~0.6);

5、2)、利用笼式搅拌头在土体中钻进搅拌,所述笼式搅拌头上设有注浆管,所述注浆管通过注浆泵与储浆罐中的固化浆液连通;所述笼式搅拌头在土体中搅拌钻进的过程中,所述出浆管往土体中喷射固化浆液,所述固化浆液与土体搅拌混合,形成固化土,所述固化土硬化后,形成搅拌桩;

6、3)、重复施工所述施工步骤2),在土体中形成多个所述搅拌桩,多个所述搅拌桩间隔布置,相邻的所述搅拌桩之间形成有旋挖间隔,所述搅拌桩具有朝向旋挖间隔的朝向侧部;

7、4)、利用截齿钻筒在旋挖间隔中钻进,所述截齿钻筒切割相邻的搅拌桩的朝向侧部,所述截齿钻筒钻进设定深度后,形成旋挖桩孔;在所述旋挖桩孔中下入钢筋笼以及灌注混凝土,待所述混凝土硬化后,形成灌注桩;

8、5)、重复施工所述施工步骤4),形成多个所述灌注桩,所述灌注桩与相邻的两个搅拌桩相互咬合,多个所述搅拌桩与多个灌注桩形成咬合桩。

9、可选的,所述硫铝酸盐水泥为sacc-ⅰ的低碱度硫铝酸盐水泥,所述硫铝酸盐水泥强度等级为42.5,所述硫铝酸盐水泥的ph值在9-11之间,所述硫铝酸盐水泥的碱含量不大于0.8%,所述硫铝酸盐水泥的比表面积不小于500m2/kg。

10、可选的,所述硅酸盐水泥采用p.o 42.5水泥,所述硅酸盐水泥的比表面积在400-500m2kg,所述硅酸盐水泥的细度模数不大于5%;

11、所述矿渣微粉为粒化高炉矿渣微粉,所述矿渣微粉的比表面积≥500㎡/kg,所述矿渣微粉的7d活性指数不小于85%;

12、可选的,所述脱硫石膏含有硫酸钙,所述硫酸钙在脱硫石膏中的含量大于85%,所述脱硫石膏的比表面积≥400m2/kg;

13、可选的,所述细骨料为中细砂,所述细骨料的细度模数在2.1~3.7之间,所述细骨料的含泥量不大于0.5%。

14、可选的,所述微硅粉中二氧化硅含量大于80%,所述微硅粉的烧失量≤5%;

15、所述减水剂为聚羧酸粉,所述减水剂的ph值在6-8之间,所述减水剂的碱含量不大于0.2%,所述减水剂的减水率不小于18%。

16、可选的,所述施工步骤1)中,所述固化剂的制备步骤如下:

17、1.1)、将所述细骨料置于搅拌机中搅拌,所述搅拌机在搅拌细骨料的过程中,往所述搅拌机中依序加入硫铝酸盐水泥,硅酸盐水泥,矿渣微粉以及脱硫石膏;

18、1.2)、往所述搅拌机中依序加入减水剂以及微硅粉,所述硫铝酸盐水泥、硅酸盐水泥、矿渣微粉、脱硫石膏、细骨料、微硅粉以及减水剂搅拌混合设定时间后,形成所述固化剂。

19、可选的,所述施工步骤2)中,所述笼式搅拌头包括搅拌轴,所述搅拌轴的外周套设有多个水平布置的固定环,多个所述固定环沿着搅拌轴的轴向间隔布置;多个所述固定环上下同轴布置,所述搅拌轴穿过多个固定环的中心位置,且所述搅拌轴与多个固定环转动连接;

20、相邻的所述固定环之间连接有多个纵向布置的连接片,多个所述连接片沿着固定环的周向间隔环绕,所述连接片的两端分别对应与两个固定环的外周固定连接,多个所述固定环与多个连接片之间围合形成筒腔;相邻的所述连接片之间具有纵向间隔,所述筒腔通过纵向间隔与外部连通,所述搅拌轴具有穿设在筒腔中的内部段以及延伸至筒腔下方的下方段;

21、所述内部段上设有多个内部搅拌叶片,多个所述内部搅拌叶片沿着内部段的周向以及轴向间隔布置,且位于筒腔中;所述下方段设有多个下方搅拌叶片,多个所述下方搅拌叶片沿着下方段的周向以及轴向间隔布置;所述下方段的底部设有多个倾斜条,多个所述倾斜条沿着下方段的周向间隔环绕布置,所述倾斜条的内端对接在下方段的底部,所述倾斜条的外端背离下方段朝上倾斜布置,所述倾斜条的底部设有多个钻齿;

22、所述搅拌轴中设有出浆道,所述出浆道的搅拌轴的底部形成有底部出浆口,所述出浆道的顶部通过注浆管与注浆泵连接;

23、所述施工步骤2)中,所述搅拌轴转动,多个所述固定环保持固定状态,利用多个所述倾斜条的多个钻齿钻进土体中,多个所述下方搅拌叶片以及多个内部搅拌叶片对土体进行搅拌,且所述底部出浆口自上而下喷射出固化浆液,由所述底部出浆口喷射出来的固化浆液自下而上涌入土体中,与土体搅拌混合,形成所述固化土;所述笼式搅拌头在土体中钻进的过程中,多个所述固定环以及多个连接片导向搅拌轴的钻进方向。

24、可选的,所述下方段的底部朝上凹陷,形成底部开口的凹陷区域;所述出浆道具有位于下方段中的出浆段,所述出浆段的下部朝外凹陷扩张,形成扩张腔,所述扩张腔的底部形成所述底部出浆口,所述底部出浆口位于凹陷区域的顶部;

25、所述凹陷区域的中部设有横向布置的金属网,所述金属网位于底部出浆口与底部开口之间;所述下方段的外周设有多个侧部出浆口,所述扩张腔通过侧部出浆口与外部连通,沿着所述扩张腔自内而外的方向,所述侧部出浆口朝上倾斜布置;

26、所述施工步骤2)中,所述搅拌轴在土体钻进的过程中,所述固化浆液进入出浆道的出浆段中,且填充满了扩张腔,所述固化浆液通过底部出浆口朝下喷射,透过所述金属网打散后,朝下喷射至土体中,所述固化浆液通过侧部出浆口朝上倾斜喷射至土体中。

27、可选的,所述扩张腔的内侧壁覆盖有弹性变形的气囊层,所述扩张腔的顶部形成有与出浆道连通的顶部入口,所述扩张腔的底部形成所述底部出浆口;

28、所述顶部入口连接有单向膜套,所述单向膜套限制固化浆液自上而下单向进入扩张腔;所述施工步骤2)中,所述出浆道中的固化浆液通过单向膜套进入扩张腔中,挤压所述气囊层压缩变形,增大所述固化浆液在扩张腔中的压力,增大所述扩张腔中的固化浆液朝向底部出浆口以及侧部出浆口的喷射速度,所述单向膜套限制扩张腔中的固化浆液反向逆流回出浆道。

29、与现有技术相比,本发明提供的高强深层固化搅拌桩和旋挖灌注桩结合的咬合桩施工方法,采用笼式搅拌头将固化浆液与土体强制搅拌混合形成具有极高强度的搅拌桩桩体,该结构采用高强的搅拌桩代替了桩间素混凝土桩或高压旋喷桩,具有桩身强度高,成本较低的优点,这样,通过将固化浆液与土体强制破碎搅拌形成高强的搅拌桩桩体,同时相对于桩间素混凝土桩施工的施工成本低,不存在渣土外运弃置和桩身置换混凝土的问题,因此材料和施工成本较低。

- 还没有人留言评论。精彩留言会获得点赞!