一种大深度劲芯复合桩组合施工装备的制作方法

本技术涉及地下工程机械装备,尤其涉及一种大深度劲芯复合桩组合施工装备。

背景技术:

1、劲芯复合桩是近些年来土木工程界出现的一种新型桩,其利用单向搅拌桩技术形成的搅拌桩中植入刚性芯桩复合而成。目前,劲芯复合桩已在多个省市成功推广应用,解决了复合地基和桩基工程中的部分技术难题,降低了工程建设成本。

2、然而,在水泥搅拌桩和劲芯复合桩工程应用中仍存在以下亟待解决的技术问题,通过实施本实用新型解决方案,能够在工程机械装备和工艺工法方面获得显著的技术进步:

3、1、目前占据水泥搅拌桩工程市场主要地位的施工装备是单向搅拌桩施工钻机,单向搅拌桩施工方法也一直是搅拌桩施工市场的主流。这种已有60多年历史的钻机类型,在长期应用中一直无法规避①桩体固化土搅拌不均匀且桩身强度离散性大;②施工过程经常出现糊钻抱钻以及水泥浆地表冒浆的现象;③难以施工大直径的、大深度、硬土层的搅拌桩;④搅拌桩施工效率低且水泥消耗量大;⑤搅拌桩施工质量可控可靠性差等弊病。为此,本实用新型在劲芯复合桩组合施工装备基础上增加了双向搅拌机构解决方案,并提出基于双向搅拌机构的多层双向互剪搅拌施工方法,简称cs-dsm(contra rotational shear–deep soil mixing)工法。应用cs-dsm工法,利用钻具正反向旋转及其多层搅拌翼板双向剪切搅拌功能可实现双向搅拌桩均匀性增强与桩身强度离散性降低的有益效果;还可根治糊钻抱钻及地表冒浆问题,同时降低固化剂使用量并使大直径、大深度、硬土层搅拌桩施工成为可能。在同等地层、相同桩长桩径条件下,施工时间可减少30~40%,并能提高搅拌桩施工的可控可靠性,最终可使搅拌桩工程施工成本下降10%~15%。

4、2、近20年来,劲芯复合桩施工均采用搅拌桩钻机和静压桩机两台施工装备,施工需要较大的工作场地,在狭窄场地施工时易受到空间限制,且施工周期长,装备使用费高;采用本实用新型的劲芯复合桩组合施工装备可以将两台施工装备合二为一形成紧凑结构装备,进而可以降低施工对场地的要求,提高施工效率,同时也可提升施工桩位精准对位能力。

5、3、当施工钻机主桅杆/塔架高度超过40m时,现有搅拌桩钻机装备施工时易发生倾倒,而主桅杆/塔架高度小于30m的搅拌桩钻机又难于满足设计桩长要求。目前对搅拌桩钻机的主桅杆/钻架提出30m限高要求,使施工桩长受到限制,影响了劲芯复合桩的应用;劲芯复合桩组合施工装备解决方案可以满足工程装备施工稳定安全要求以及30m限高要求,同时,还可以施工桩长接近60m的搅拌桩和劲芯复合桩,从而能够解决当前建筑市场亟待解决的痛点难题。

技术实现思路

1、针对现有劲芯复合桩施工装备和施工工法所面临的技术问题,本实用新型提出了一种劲芯复合桩组合施工装备及多层双向互剪搅拌桩工法(简称cs-dsm工法),采用该组合施工装备及cs-dsm工法可以实现固化土的多层双向互剪搅拌、良好的桩身均匀性和满足设计桩身强度。此外,通过接杆和接力搅拌技术能够施工超深双向搅拌桩并可解决因限高导致的桩长无法达到设计要求的难题;复合桩组合施工装备结构紧凑,降低了施工装备对工作场地的要求;同时提高了施工定位的准确性,缩短了工期,提高了搅拌桩的施工质量。

2、为实现本实用新型之目的,采用以下技术方案予以实现:

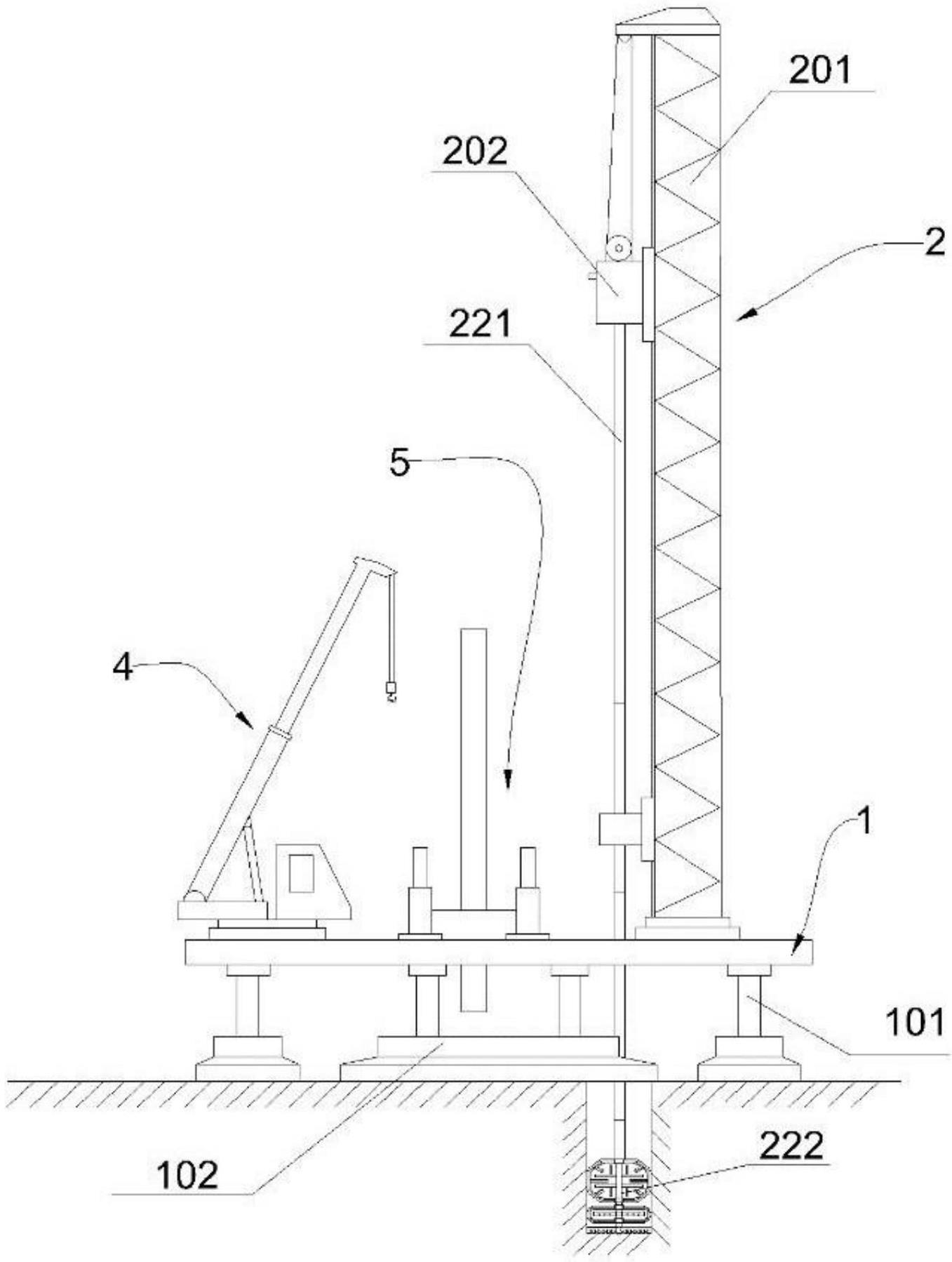

3、一种大深度劲芯复合桩组合施工装备,包括工作平台、塔架、吊车和压桩机构;所述塔架位于工作平台的右侧;所述塔架包括塔架本体和至少两个双向搅拌机构;所述塔架本体呈前后相继移动的连接在工作平台上;所有所述双向搅拌机构呈水平并列设置于塔架本体的左侧,每个双向搅拌机构升降移动的悬挂连接在塔架本体上,每个双向搅拌机构的钻具穿过工作平台的通口用于大深度搅拌桩的施工,并通过前后水平移动相继进行接杆和接力施工高质量超深搅拌桩;所述吊车设置在工作平台的左侧;所述吊车用于将芯桩吊运至所述压桩机构上方;所述压桩机构设置在工作平台上且位于塔架和吊车之间;所述压桩机构用于搅拌桩施工结束后进行的芯桩植入。该装备的吊车和塔架分别位于工作平台的左右两侧,能够确保工作平台左右两侧的平衡,从而确保装备整体的稳定性;所述塔架本体可在工作平台上水平前后滑动从而完成钻杆拆接动作,且塔架本体水平前后移动可实现钻杆与孔位对中和钻杆拆接,满足大深度搅拌桩施工,从而提升了搅拌桩钻机的施工便捷性和施工效率;通过双向搅拌钻具可实现多层互剪的施工工艺,进而保证大直径超深搅拌桩的施工质量;通过吊车和压桩机构相配合可在搅拌桩施工结束后立即植入芯桩,使整个施工过程保持连续,大大提升了施工效率。

4、作为优选,所述工作平台下方分别设置有第一移动单元和第二移动单元;所述工作平台在第一移动单元和第二移动单元的驱动下,实现组合施工装备的水平方向与垂直方向的移动;所述工作平台上沿前后方向设置有两条平行的塔架移动滑道;两条所述塔架移动滑道上滑动连接有移动基座,且两条塔架移动滑道与移动基座之间呈台阶状错位相互卡插配合;所述移动基座底部与工作平台之间设置有若干排滑道滚轮;所述塔架本体固定连接在移动基座上;工作平台上呈前后方向设置有两组驱动油缸,每组驱动油缸的驱动端均与所述移动基座连接,且在所述驱动油缸的作用下,驱动塔架本体通过移动基座在所述塔架移动滑道上水平前后移动;所述塔架移动滑道的两端均设有用于防止塔架本体滑出滑道的滑道限位块;所述工作平台上分别设置有供钻具和预制桩穿过的搅拌桩孔位和压桩孔位。通过第一移动单元和第二移动单元驱动可以使复合桩组合施工装备进行升降和移动,从而能够在搅拌桩施工后,通过复合桩组合施工装备沿其中轴线右移,使压桩孔位与搅拌桩桩位对中,并利用压桩机构将芯桩压入双向搅拌桩中;应用复合桩组合施工装备能节省施工工作面,提高劲芯复合桩的施工效率;通过塔架移动滑道便于实现塔架本体在工作平台上的平行移动,也便于使塔架本体上悬挂的第一双向搅拌机构和第二双向搅拌机构能够进行接杆和接力搅拌施工,大大提升施工劲芯复合桩的效率。

5、作为优选,每个所述双向搅拌机构均包括动力单元、导轨、升降滑轮组、钻杆限位装置和钻杆单元;所述导轨呈纵向设置于塔架本体一侧,所述动力单元滑动连接在所述导轨上,且动力单元通过升降滑轮组沿所述导轨升降移动;所述钻杆限位装置设置在塔架本体的下部且与动力单元位于同侧;所述钻杆单元的上端与动力单元下端连接,所述钻杆单元的下端穿过所述钻杆限位装置,且动力单元用于驱动钻杆单元中的内外钻杆进行双向旋转搅拌。通过导轨和升降滑轮组配合便于动力单元与钻杆单元升降移动,通过钻杆限位装置能够保证钻具同轴度,减小钻具摆动,动力单元中的内钻杆驱动单元与外钻杆驱动单元可分别独立驱动内外钻杆正反向旋转。

6、作为优选,每个所述动力单元包括箱体以及至少一个动力输出源、至少一个减速机、外钻杆驱动单元和内钻杆驱动单元;所述动力输出源通过所述减速机配合分别为所述外钻杆驱动单元和所述内钻杆驱动单元提供动力;所述外钻杆驱动单元与内钻杆驱动单元呈同轴设置且旋转方向相反。动力输出源可采用电机动力头或液压动力头,并可设计为单动力头或双动力头形式,形成多种双向互剪搅拌桩钻机型号。

7、作为优选,所述钻杆单元包括内钻杆和外钻杆;所述内钻杆内至少设置一条注浆通道;所述动力单元上设置有旋转接头;所述旋转接头上设置有进浆口;所述进浆口与注浆通道相连通;内钻杆与内钻杆驱动单元连接,外钻杆与外钻杆驱动单元连接,外钻杆和内钻杆以正反向相对旋转。上述内外钻杆的结构可实现多层双向互剪搅拌功能,提升双向搅拌桩的施工质量;内钻杆内部设置的至少一条注浆通道可根据施工工艺需求分别独立开启和关闭;此外,进浆口设置在旋转接头上,并采用进浆口支架对进浆口固定,防止在旋转钻进时发生抖动。

8、作为优选,其中一个所述双向搅拌机构中的钻杆单元下端连接有钻具单元;所述钻具单元包括外部搅拌框架、第一搅拌叶片、第二搅拌叶片、掘进叶片和前导钻尖;所述第一搅拌叶片固定在所述内钻杆上,所述外部搅拌框架上部固定连接在外钻杆上,下端旋转连接在所述内钻杆上;所述第二搅拌叶片固定在所述外部搅拌框架内侧,并与第一搅拌叶片错位设置;所述掘进叶片连接在内钻杆的底部;所述前导钻尖安装在掘进叶片的下端;所述钻具单元上至少设置有一处出浆口,所述出浆口与所述注浆通道相连通。上述钻具组件的外部搅拌框架与第二搅拌叶片正向旋转,第一搅拌叶片和掘进叶片反向旋转,形成多层双向互剪的搅拌效果,固化土体通过多层双向互剪搅拌会使搅拌桩获得良好的均匀性与满足设计要求的桩身强度。

9、作为优选,所述出浆口包括第一出浆口和第二出浆口,第一出浆口设置在所述掘进叶片上,第二出浆口设置在所述第一搅拌叶片上。根据不同的施工工艺,可自主选择出浆口开启与关闭。

10、作为优选,所述吊车包括吊臂、旋转底座和吊臂角度调整机构;所述吊车上设置有驾驶室;吊车通过所述旋转底座与工作平台旋转连接;所述吊臂角度调整机构设置在吊车上,所述吊臂与吊臂角度调整机构连接。通过吊车吊臂、旋转底座和吊臂角度调整机构保证了在吊装芯桩时的灵活与便利。

11、作为优选,所述压桩机构包括压桩油缸和夹具;所述压桩油缸和夹具分别设置在工作平台上;所述夹具用于加持预制桩或钢管桩;所述压桩油缸为植入芯桩提供下压力。压桩机构上的压桩油缸和不同形式的夹具,能够满足各类芯桩的植入。

12、综上所述,本实用新型的优点包括以下四点:

13、1、采用多层双向互剪搅拌工法施工双向搅拌桩,可使桩体搅拌均匀性和桩身的强度大幅度提高,此外,还可根治单向搅拌桩钻机的糊钻抱钻及地表冒浆问题,同时降低固化剂使用量并使大直径、大深度、硬土层搅拌桩施工成为可能;在同等地层、相同桩长桩径条件下,双向搅拌桩施工时间可减少30~40%,并能提高搅拌桩施工的可控可靠性,最终可使搅拌桩工程施工成本下降10%~15%。

14、2、将双向搅拌桩钻机与静压桩机结合形成了劲芯复合桩组合施工装备,使用该装备可有效的节省人力,减少施工工作面,提高施工效率,缩短施工工期。

15、3、通过双机联用和钻杆接长技术可实现超长搅拌桩和超长劲芯复合桩施工,降低了钻机塔架高度,摆脱了地方钻机主桅杆限高束缚,使搅拌桩与劲芯复合桩的应用得到扩展。

16、4、钻机主桅杆/塔架高度降低后使施工装备运行更加稳定,并且减少了施工安全风险。

- 还没有人留言评论。精彩留言会获得点赞!