长螺旋钻孔压灌桩及其植筋结构的制作方法

本技术涉及建筑施工领域,尤其涉及一种长螺旋钻孔压灌桩及其植筋结构,以及该长螺旋钻孔压灌桩的植筋方法。

背景技术:

1、长螺旋钻孔压灌桩的施工过程是先利用长螺旋钻机钻孔至设计深度,然后提钻,同时在桩孔中浇筑自密实混凝土,完成浇筑后进行植筋,借助振动装置将钢筋笼插入混凝土中,最终形成钢筋混凝土灌注桩。为了顺利将钢筋笼插入混凝土中,在钢筋笼中设置导入装置,在导入装置顶部安放振动电机,借助导入装置对钢筋笼施加振动荷载,将钢筋笼连同导入装置一起插入桩孔内的混凝土中,导入装置和钢筋笼插入混凝土至设计标高后,拔出导入装置。导入装置对钢筋笼的施力点一般位于钢筋笼的顶部。由于钢筋笼属于柔性结构,钢筋笼顶部的荷载不一定能完全传递到钢筋笼的底部,钢筋笼容易变形和倾斜,导致钢筋笼的中心线偏离桩孔中心线过大的问题;植筋还存在阻力大,经常出现植筋不到位,使钢筋笼不能下插至设计位置的问题。

2、按照美国行业标准(fhwa-hif-07-03)条款3.4.3的规定,长螺旋钻孔压灌桩的最大施工深度不宜超过18米。实际工程中,为满足桩基承载力的设计要求,桩基设计深度往往会超过18米,长螺旋钻孔压灌桩越长,出现上述问题的概率就越高。我国的长螺旋钻孔压灌桩技术标准(jgjt 419-2018)关于长螺旋钻孔压灌桩植筋的技术要求也没有给出解决上述问题的方法。

技术实现思路

1、本实用新型提供首先提供一种长螺旋钻孔压灌桩,首先解决长螺旋钻孔压灌桩植筋阻力大、钢筋笼容易偏移的问题。

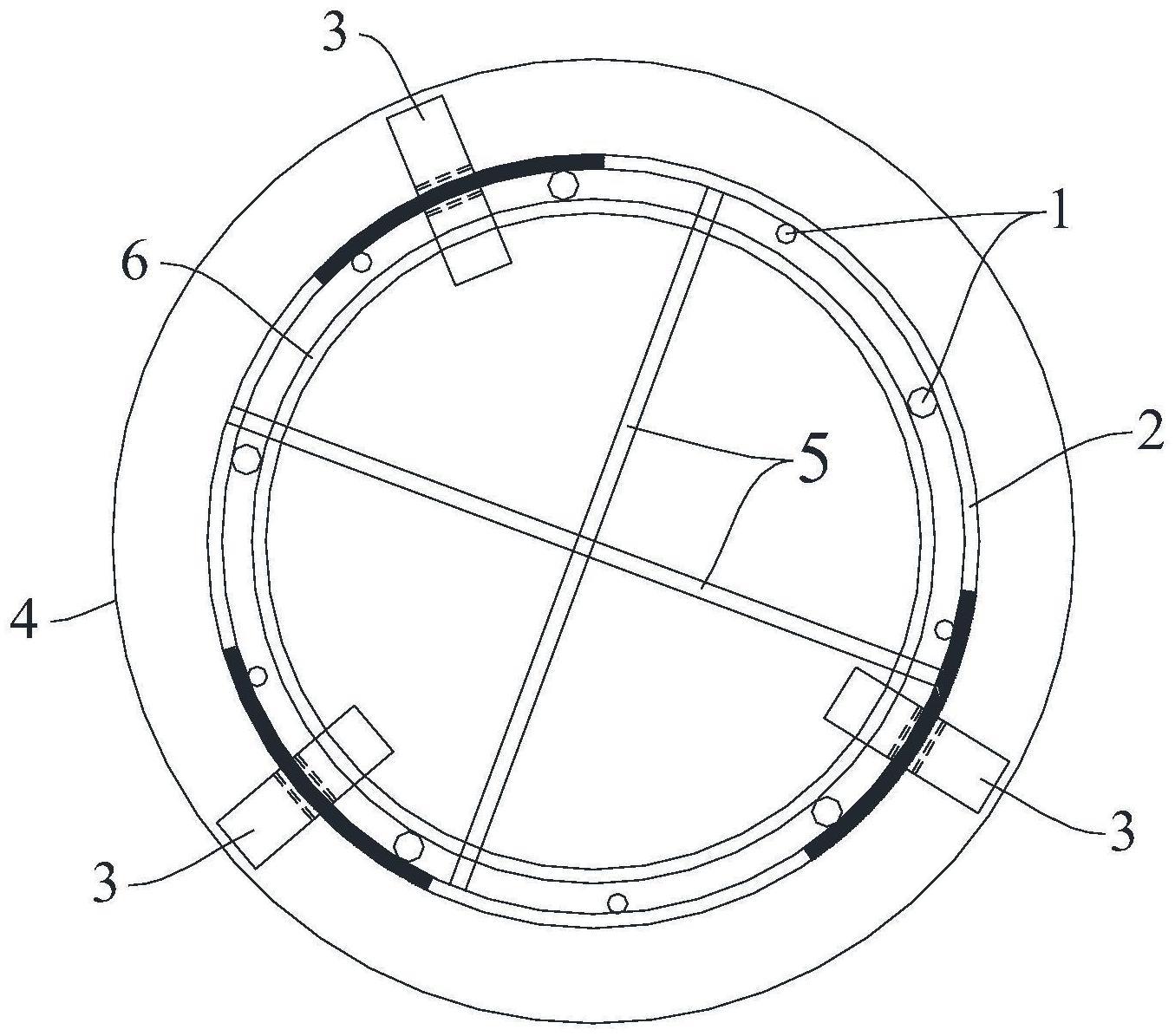

2、本实用新型采用的技术方案是:长螺旋钻孔压灌桩,包括呈圆柱状的桩体,桩体内为钢筋笼,钢筋笼包括竖向布置的多根主筋,以及缠绕于主筋外侧按螺旋状结构布置的螺旋筋,钢筋笼的外侧还安装至少三个滚轮,滚轮位于桩体内,滚轮的旋转面经过钢筋笼中心线,各个滚轮在水平截面的投影绕钢筋笼的周向布置,并且各个滚轮距离钢筋笼中心线最远的点在水平截面的投影对应的圆的圆心与钢筋笼的圆心重合。

3、为了确保桩体的中心线与钢筋笼的中心线重合,进一步的是:各个滚轮距离钢筋笼中心线最远的点在水平截面的投影对应的圆的直径与桩体的直径相等。

4、滚轮可以直接穿设于螺旋筋,穿设滚轮的这一段螺旋筋兼作滚轮的转轴;或者,滚轮穿设于转轴,转轴的两端固定于钢筋笼,例如转轴的两端分别焊接连接于主筋。

5、对于地震荷载,长螺旋钻孔压灌桩的上段和下段相比,上段承受的弯矩和剪力更大,因此钢筋笼上段的螺旋筋的间距小于钢筋笼下段的螺旋筋的间距。考虑到钢筋笼的上段的螺旋筋的间距较小,无法在螺旋筋的间隙处安装滚轮,或者无法将滚轮直接穿设于螺旋筋的问题,加之考虑到植筋阻力主要来自于钢筋笼的下段,进一步的是:钢筋笼的下段设置滚轮,滚轮穿设于螺旋筋,或者滚轮穿设于转轴,转轴的两端固定于钢筋笼;钢筋笼上段的外侧固定设置至少三个垫块,垫块的厚度与钢筋笼与桩孔侧壁之间的距离一致。

6、为了实现向钢筋笼的底部施加振动荷载,进一步的是:钢筋笼的底部或靠近底部的部位固定安装传力杆件,传力杆件设置于钢筋笼的内部,传力杆件对应的平面与钢筋笼中心线垂直。

7、为了提高钢筋笼自身抵抗变形的能力,避免传力杆件受到振动后脱落,进一步的是:钢筋笼的内侧还间隔设置加强环筋,钢筋笼在设置传力杆件的位置的内侧设有加强环筋,传力杆件、加强环筋和钢筋笼固定连接,并且传力杆件固定于加强环筋的上部。

8、传力杆件起到传递振动荷载的作用。例如,传力杆件呈十字交叉状,或者传力杆件呈米字状,或者传力杆件包括主杆和连接于主杆两侧的辅杆,主杆与钢筋笼中心线垂直。

9、本实用新型长螺旋钻孔压灌桩的有益效果是:钢筋笼的外侧设置滚轮,钢筋笼插入混凝土的桩孔内时,滚轮与桩孔内壁产生滚动摩擦,有利于降低植筋阻力。钢筋笼外侧的滚轮还可以限制钢筋笼与桩孔孔壁的间距,避免钢筋笼偏移,使钢筋笼位于桩孔中心线,保证成桩质量。

10、本实用新型还提供一种长螺旋钻孔压灌桩植筋结构,目的在于提高长螺旋钻孔压灌桩植筋成功率。本实用新型采用的技术方案是:长螺旋钻孔压灌桩植筋结构,包括导入装置以及上述第一个主题长螺旋钻孔压灌桩的钢筋笼,并且钢筋笼的底部或靠近底部的部位固定安装传力杆件,传力杆件设置于钢筋笼的内部,传力杆件对应的平面与桩体中心线垂直;导入装置包括顶盖板、护筒和导入杆,顶盖板的顶面为振动电机安装面,护筒为圆筒,护筒的直径与钢筋笼的直径适配,护筒的一端固定连接于顶盖板的底面,护筒的外侧设置吊装件,导入杆的上端固定连接于顶盖板的底面,并且护筒的中心线与导入杆的中心线重合,导入杆的下端封闭并设置卡位结构;钢筋笼的上段插入护筒内部或钢筋笼的上段套于护筒外部,导入杆下端的卡位结构卡于传力杆件的中心位置,钢筋笼与吊装件相连。

11、为了确保导入杆在钢筋笼中的稳定,进一步的是:钢筋笼的内部还设置至少一根对导入杆的水平向移动进行限制的限位筋,限位筋的两端绑扎或焊接于钢筋笼,限位筋的中部与导入杆点接触。例如,限位筋具有两个弯折角,两个弯折角均为钝角并为同旁内角,导入杆的周围水平向均匀、竖直向错位布置3~4根限位筋。

12、为了便于导入装置的起吊,也为了便于钢筋笼连接于导入装置,具体的:护筒的外侧设置至少两个上吊环和至少两个下吊环,钢筋笼与下吊环通过系绳相连。

13、具体的:导入杆为实心圆钢、实心方钢、圆形钢管或方形钢管。

14、本实用新型长螺旋钻孔压灌桩植筋结构的有益效果是:振动电机安装于导入装置的振动电机安装面,振动荷载通过导入杆传递至传力杆件,再传递至钢筋笼的下部,使钢筋笼在植入过程中主要着力点是在钢筋笼的底部而不是在顶部,加之滚轮的作用,有助于钢筋笼植入到设计位置,从而提高长螺旋钻孔压灌桩植筋的成功率。

15、本实用新型还提供一种长螺旋钻孔压灌桩植筋方法,目的在于提高长螺旋钻孔压灌桩的植筋成功率,提高长螺旋钻孔压灌桩的施工质量。本实用新型采用的技术方案是:长螺旋钻孔压灌桩植筋方法,包括下述步骤:

16、s1、制作长螺旋钻孔压灌桩的钢筋笼,钢筋笼为上述第一个主题长螺旋钻孔压灌桩的钢筋笼,并且钢筋笼的底部或靠近底部的部位固定安装传力杆件,传力杆件设置于钢筋笼的内部,传力杆件对应的平面与桩体中心线垂直。

17、s2、将导入装置与钢筋笼进行组装,得到上述第二个主题长螺旋钻孔压灌桩植筋结构,并在振动电机安装面安装振动电机。

18、s3、完成长螺旋钻孔压灌桩的钻孔和混凝土浇筑工作后,将钢筋笼连同导入装置吊到待植筋的桩孔正上方,将钢筋笼植入桩孔内的混凝土中。

19、s4、钢筋笼植入至设计标高,或者无法下插时,拔出导入装置,并向桩孔内补充混凝土。

20、为了确保导入杆在植入钢筋笼期间的稳定,进一步的是:s2中,钢筋笼的内部还设置至少一根对导入杆的水平向移动进行限制的限位筋,限位筋的两端绑扎或焊接于钢筋笼,限位筋的中部与导入杆点接触。例如,限位筋具有两个弯折角,两个弯折角均为钝角并为同旁内角,导入杆的周围水平向均匀、竖直向错位布置3~4根限位筋。限位筋的间距l2按公式l2=120i/μ·(235/σp)0.5确定,其中:i为导入杆的回转半径,μ为导入杆的长度因数,μ=2.0,σp为导入杆材质的名义屈服强度。

21、进一步的是:长螺旋钻孔压灌桩植筋方法还包括植筋阻力fu和植筋助力fd的计算,并控制fu≤fd,植筋阻力fu的计算公式为:fu=f1+f2+f3+f4+f5+f6,其中:f1为钢筋笼和导入装置在混凝土中的上浮力,f2为桩孔侧壁对钢筋笼的摩擦阻力,f3为螺旋筋与混凝土拌合物的摩擦阻力,f4为主筋与混凝土拌合物的摩擦阻力,f5为导入杆的摩擦阻力,f6为加强环筋的摩擦阻力;植筋助力fd的计算公式为:fd=fg+fc+fa,其中:fg为钢筋笼的自重,fc为导入装置的自重,fa为振动荷载。

22、更进一步的是:上浮力f1=ρ·g·(vs+vd),ρc为新拌混凝土的密度,vs为钢筋笼的体积,vd为导入杆的体积;摩擦阻力f2=f·ws,ws为钢筋笼、滚轮和垫块的总重力,f为摩擦系数;摩擦阻力f3=τy·as,as为各层螺旋筋在水平投影面积的总和,τy为新拌混凝土的屈服剪应力;摩擦阻力f4=τy·amb,amb为主筋的总面积;摩擦阻力f5=(ρc-ρw)·amb,ρw为水的密度;摩擦阻力f6=τy·ast,ast为加强环筋的总面积。例如,新拌混凝土的屈服剪应力τy的计算公式为:sf为新拌混凝土的塌落流值,v为新拌混凝土的塌落扩展度流速。

23、本实用新型长螺旋钻孔压灌桩植筋方法的有益效果是:可减小长螺旋钻孔压灌桩植筋失败的风险,可提高长螺旋钻孔压灌桩的施工质量、减少了因植筋不到位而导致的施工质量问题。按照本方法,可突破美标对长螺旋钻孔压灌桩的最大施工深度不宜超过18米的限制,从而达到节省工期、节省工程费用、提高桩基的施工质量、扩大长螺旋钻孔压灌桩应用范围和提高企业的竞争力等目的。本实用新型还可补充和完善长螺旋钻孔压灌桩技术标准(jgjt 419-2018)。

24、本实用新型还提供一种长螺旋钻孔压灌桩植筋不到位的处理方法,按照上述第三个主题长螺旋钻孔压灌桩植筋方法,将钢筋笼植入桩孔内的混凝土,但钢筋笼未植入至设计设计标高,取桩基结构无弯矩和剪力作用段的长度的0.5~0.7倍作为植筋不到位的允许长度。例如,植筋不到位的允许长度为3米。

- 还没有人留言评论。精彩留言会获得点赞!