一种大跨拱形全装配式站台板结构及其施工方法与流程

本发明涉及地铁建筑工程,更具体地说,本发明涉及一种大跨拱形全装配式站台板结构及其施工方法。

背景技术:

1、地铁车站大多为地下车站,地下施工空间狭小,作业环境恶劣,站台板承担着地铁运营过程中疏散乘客的关键作用,站台板常规采用现浇钢筋混凝土结构,且站台板在整个车站长度范围内均有布置,站台板的施工工序一般均位于车站施工后期,但由于站台板施工工作量大、施工空间小且时间紧迫,现场工人常常苦不堪言,施工单位所付出的人力财力较多,性价比低,施工单位对于快速装配站台板的需求日益迫切。

2、公告号cn207794327u,公开了“一种地铁车站站台板的预制拼装结构”、cn107939074a,公开了“一种预制拼装式的地铁车站站台(4)及其施工方法”cn114293487a,公开了“一种地铁车站预制站台板”,以上站台板专利均具有以下特点:

3、(1)采用常规的平直型站台板,站台板下由两排墙和两排柱子组成,造成了站台板下空间局促,板下走缆不灵活;

4、(2)站台板与支撑腿分开组装,现场拼装进度要求高,拼装效率低,整体性差;

5、(3)均存在二次绑扎钢筋及浇筑混凝土工序,造成了额外的工作量;

6、(4)站台板分块不灵活。

7、因此,有必要提出一种大跨拱形全装配式站台板结构及其施工方法,以至少部分地解决现有技术中存在的问题。

技术实现思路

1、在

技术实现要素:

部分中引入了一系列简化形式的概念,这将在具体实施方式部分中进一步详细说明。本发明的发明内容部分并不意味着要试图限定出所要求保护的技术方案的关键特征和必要技术特征,更不意味着试图确定所要求保护的技术方案的保护范围。

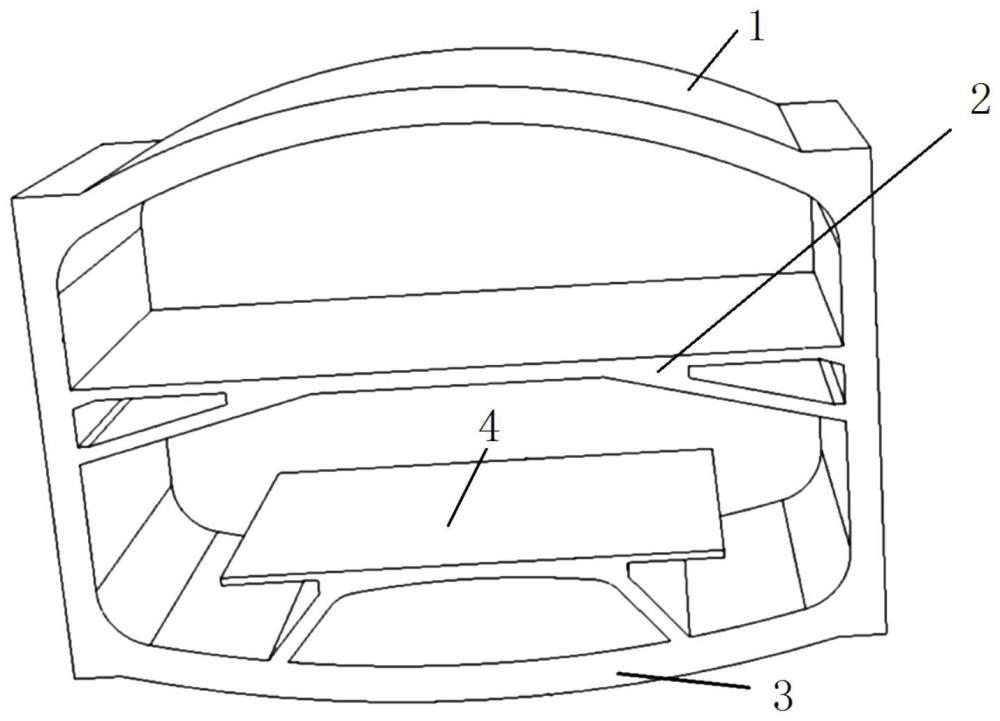

2、为至少部分地解决上述问题,本发明提供了一种大跨拱形全装配式站台板结构,包括:底面为拱形的站台,和对称设置在所述站台底部两侧的支腿,所述支腿的顶部与所述站台的底部连接,所述支腿的底部与车站底板上的预埋件连接,相对的两侧的支腿的顶部之间的距离jd,小于相对的两侧的支腿的底部之间的距离jc,所述站台和所述支腿为采用一体化施工技术整体浇筑而成的预制件。

3、优选的是,所述站台由拱形站台板和设置在所述拱形站台板两侧的平直站台板构成,所述支腿设置在所述拱形站台板与平直站台板的连接处,所述拱形站台板的底面为拱形。

4、优选的是,所述支腿由与所述站台底面连接的拱形连接件,和设置在所述拱形连接件两端的支撑柱组成,所述支撑柱的顶部与所述站台底部连接,所述支撑柱的底部与车站底板上的预埋件连接。

5、优选的是,所述站台的跨度l为11-14m,所述平直站台板的厚度h为150-250mm,所述拱形站台板的厚度h为300-500mm。

6、优选的是,所述支腿厚度d为350-500mm,所述支腿与水平方向的夹角a为30-60°。

7、一种大跨拱形全装配式站台板结构施工方法,步骤如下:

8、s1:施工车站的围护结构,开挖基坑至设计标高,施作防水层;

9、s2:在执行步骤s1的同时,采用一体化施工技术整体浇筑站台和支腿,制作完成预制件;

10、s3:混凝土浇筑制作出车站的底板,测量定位站台板结构的安装位置,并在支腿的安装位置上设置预埋件;

11、s4:混凝土浇筑车站的侧墙,以及部分不影响站台板吊装的中板和顶板;

12、s5:拼装运至现场的站台板结构,确保支腿就位到安装位置后采用现场焊接,将支腿与车站底板的预埋件连接牢固;

13、s6:对s4中预留吊装区域的车站的中板及顶板进行混凝土浇筑,完成车站土建施工。

14、优选的是,步骤s2中,还包括:

15、s201:拼装平直站台板的钢模板,模板内表面涂抹脱模剂;

16、s202:安装拱形站台板的钢模板,此处钢模板采用可转动合页连接的小模板,根据拱形形状调整合页,调整好拱形形状后,固定合页位置;

17、s203:安装一侧端模,端模与顶模、底模及侧模采用承插式连接方式;

18、s204:将芯模放入钢筋笼内,固定好位置,连接芯模与周边模板;

19、s205:浇筑混凝土后,使用振动棒从顶模预留的振捣口进行振捣;

20、s206:待混凝土初凝后,打开顶模及侧模,抽出芯模,对混凝土构件进行养护;

21、s207:制作完成预制件之后,在支腿的底部设置钢锚板。

22、优选的是,步骤s201中脱模剂为树脂类脱模剂。

23、优选的是,脱模剂为甲基硅树脂,固化剂为乙醇胺,重量配合比为1000:3~5。

24、优选的是,步骤s3中,在车站的底板浇筑前,需要现场预先定位并安放好预埋件。

25、相比现有技术,本发明至少包括以下有益效果:

26、本发明创造性的将大跨拱桥建造理念引入地铁装配式站台板的设计建造技术中,利用拱形结构能够形成大跨空间且受力性能优良的优势,为站台板下创造了大跨空间,既满足了车站使用功能,又解决了当前站台板施工难度大、现场施工站台板结构进度慢、操作空间狭小、现场拼装工艺和精度要求高、二次绑扎浇筑混凝土的问题。

27、本发明采用合理的拱轴线形式,把竖向荷载转换成沿拱轴的推力,不仅传力明确,而且整个工程混凝土量减小,从而节约了工程造价,节省了材料,既消除了分块化拼装施工因各块构件间精度低,给后期拼装带来的麻烦,又消除了后期二次浇筑施工带来的圬工量。

28、本发明所述的大跨拱形全装配式站台板结构及其施工方法,本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

技术特征:

1.一种大跨拱形全装配式站台板结构,其特征在于,包括:底面为拱形的站台(4),和对称设置在所述站台(4)底部两侧的支腿(5),所述支腿(5)的顶部与所述站台(4)的底部连接,所述支腿(5)的底部与车站底板(3)上的预埋件(6)连接,相对的两侧的支腿(5)的顶部之间的距离jd,小于相对的两侧的支腿(5)的底部之间的距离jc,所述站台(4)和所述支腿(5)为采用一体化施工技术整体浇筑而成的预制件。

2.根据权利要求1所述的大跨拱形全装配式站台板结构,其特征在于,所述站台(4)由拱形站台板(41)和设置在所述拱形站台板(41)两侧的平直站台板(42)构成,所述支腿(5)设置在所述拱形站台板(41)与平直站台板(42)的连接处,所述拱形站台板(41)的底面为拱形。

3.根据权利要求1所述的大跨拱形全装配式站台板结构,其特征在于,所述支腿(5)由与所述站台(4)底面连接的拱形连接件(51),和设置在所述拱形连接件(51)两端的支撑柱(52)组成,所述支撑柱(52)的顶部与所述站台(4)底部连接,所述支撑柱(52)的底部与车站底板(3)上的预埋件(6)连接。

4.根据权利要求2所述的大跨拱形全装配式站台板结构,其特征在于,所述站台(4)的跨度l为11-14m,所述平直站台板(42)的厚度h为150-250mm,所述拱形站台板(41)的厚度h为300-500mm。

5.根据权利要求1所述的大跨拱形全装配式站台板结构,其特征在于,所述支腿(5)厚度d为350-500mm,所述支腿(5)与水平方向的夹角a为30-60°。

6.一种如权利要求2所述的大跨拱形全装配式站台板结构施工方法,其特征在于,步骤如下:

7.根据权利要求6所述的大跨拱形全装配式站台板结构施工方法,其特征在于,步骤s2中,还包括:

8.根据权利要求7所述的大跨拱形全装配式站台板结构施工方法,其特征在于,步骤s201中脱模剂为树脂类脱模剂。

9.根据权利要求8所述的大跨拱形全装配式站台板结构施工方法,其特征在于,脱模剂为甲基硅树脂,固化剂为乙醇胺,重量配合比为1000:3~5。

10.根据权利要求6所述的大跨拱形全装配式站台板结构施工方法,其特征在于,步骤s3中,在车站的底板(3)浇筑前,需要现场预先定位并安放好预埋件(6)。

技术总结

本发明公开了一种大跨拱形全装配式站台板结构及其施工方法,包括:底面为拱形的站台,和对称设置在所述站台底部两侧的支腿,站台和所述支腿为采用一体化施工技术整体浇筑而成的预制件。本发明创造性的将大跨拱桥建造理念引入地铁装配式站台板的设计建造技术中,利用拱形结构能够形成大跨空间且受力性能优良的优势,为站台板下创造了大跨空间,既满足了车站使用功能,又解决了当前站台板施工难度大、现场施工站台板结构进度慢、操作空间狭小、现场拼装工艺和精度要求高、二次绑扎浇筑混凝土的问题。

技术研发人员:雷刚,李超,李宁宁,李培卿,董亚男,姜岩涛,韩峰

受保护的技术使用者:北京城建设计发展集团股份有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!