泥炭土地层基坑背拉支护体系及其施工方法与流程

本技术涉及土建基坑支护,尤其是涉及泥炭土地层基坑背拉支护体系及其施工方法。

背景技术:

1、泥炭土又称泥碳土、黑土、腐殖土,属于泥煤(peat)的一种,是千万年以前,由浸水环境中的植物性残骸,大量沉积于地层中,在厌氧 状况下,经微生物部分分解作用,所形成的黑色或暗褐色矿物。它是一类由植物变成煤过程中的过渡产物。泥碳土的含水量很高,一般可高达85~95%。开采出来经过自然干燥后,其水分可降低至25~35%。泥炭土地层属于软地基,不易与混凝土相结合。

2、在设计基坑支护时,通常采用水泥土搅拌桩、水泥土旋喷桩、长螺旋旋喷搅拌桩等工艺方法;水泥土搅拌桩(包括单轴、双轴或多轴)由于其施工简便、成本低廉,而被广泛应用于基坑支护、止水帷幕及地基处理等领域,但遇到泥炭土地层,由于水泥跟泥炭土不发生反应而无法实施。水泥土旋喷桩(包括单管、双管和三管)虽然在很多地区基坑支护、止水帷幕及地基处理等领域也得到成功应用,但在遇到泥炭土地层,由于水泥跟泥炭土不发生反应同样无法实施。长螺旋旋喷搅拌桩技术已得到较好应用,实践证明在普通地层,尤其在硬土层它是一项实用可行的技术,但在遇到泥炭土地层,由于水泥跟泥炭土不发生反应同样无法实施。

3、注浆技术目前包括袖阀管注浆技术,其在不少地层中得到应用,在基坑帷幕中也有应用,但在遇到泥炭土地层,由于水泥跟泥炭土不发生反应同样无法实施。

4、相关技术中设计了压灌水泥土桩,采用长螺旋钻机和强制式搅拌机以及地泵实现了压灌水泥土帷幕桩,进而跟钢筋混凝土桩结合实现了基坑止水支护。

5、针对上述技术,由于受设备的限制和年代的限制,只能是圆形的帷幕桩跟护坡桩咬合,咬合接触少,难以保证止水质量,尤其基坑较深时或桩较长时,就更难以保证止水质量,对此本案申请人设计了一种哑铃型帷幕桩,具体为一种泥炭土地层哑铃型水泥土帷幕桩施工方法(专利号:zl202110565948.1),结合钢筋混凝土护坡桩实现了泥炭土地层基坑支护止水的目的,由于是悬臂桩支护体系,开挖后桩顶变形偏大,如果超过了规范和设计的控制值,就会有倾覆的危险。

6、针对这种情况,如果做内支撑,则会对基坑的正常使用构成影响,通常是建设方和总包方不愿接受的,其工期、造价、难度以及对后序工程的影响都有很多不利的影响。常规做法是打锚杆锁定,但是泥炭土地层打锚杆,经计算150mm直径及25m长的锚杆只能锁2t,性价比太低,而且也不能控制支护体系倾覆。

技术实现思路

1、为了提高泥炭土地层基坑支护体系的稳定可靠性并降低其工艺成本,本技术提供一种泥炭土地层基坑背拉支护体系及其施工方法。

2、第一方面,本技术提供的一种泥炭土地层基坑背拉支护体系的施工方法采用如下的技术方案:

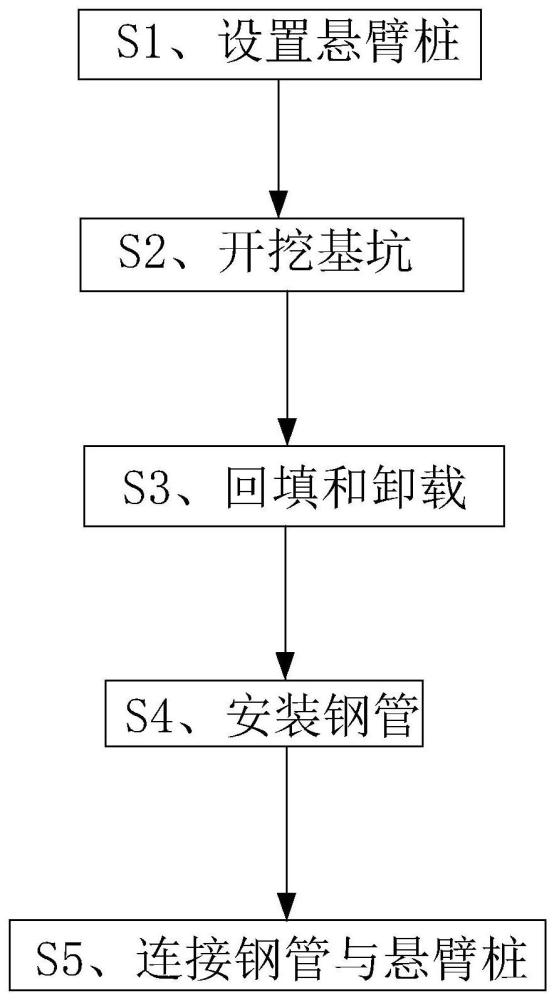

3、一种泥炭土地层基坑背拉支护体系的施工方法,包括以下步骤:

4、s1、设置悬臂桩:依次在施工工地预定位置浇筑桩柱和冠梁,桩柱有若干个且成排设置,冠梁固连在所有桩柱顶部,以形成悬臂桩;

5、s2、开挖基坑:挖掘机运输车进场,开挖悬臂桩所合围区域内的土层到达预定深度,形成基坑;

6、s3、回填和卸载:在基坑内靠近悬臂桩的位置回填部分土方形成桥式支撑,以保证基坑稳定;在悬臂桩远离基坑的一侧区域开挖土方,以产生卸载作用;

7、s4、安装钢管:在基坑外放坡顶平整场地上测量放线定桩位,放线定桩位沿冠梁的长度方向间隔分布,在各预定的放线定桩位安装固定好一组钢管;

8、s5、连接钢管与悬臂桩:通过钢筋或钢丝绳将每组钢管与悬臂桩连接起来,钢管通过钢筋或钢丝绳对悬臂桩产生抗拉力。

9、通过采用上述技术方案,对基坑开挖后发现的桩柱及冠梁变形偏大的问题能够及时有效的进行解决。由于一方面在基坑内侧回填土方形成桥式支撑,另一方面又在背离基坑的一侧挖出土方产生卸载效果,从而有效的控制了悬臂支护体系的位移,避免了倾倒事故发生。本技术中通过设置特殊结构的支护体系,利用地表1.5~3m厚的杂填土对钢管提供抗拔力及水平抗力,钢管通过钢筋或钢丝绳牵扯桩柱及冠梁,对悬臂桩形成拉力,从而平衡主动土压力,避免了内支撑的造价、工期以及对后续工程的不利影响,也克服了泥炭土层中打锚杆性价比低、控制变形不力的弊病,巧妙实用,快捷经济。

10、可选的,在所述步骤s3中,悬臂桩远离基坑的一侧区域开挖的卸载区域深度为1.0m~2.0m;卸载区域宽度为基坑深度的1~2倍。

11、通过采用上述技术方案,卸载区域深度及宽度能够进一步保证支护体系的稳定,减少支护体系的位移,避免倾倒事故的发生。

12、可选的,在所述步骤s4中,放线定桩位是用钢钎或打孔器在地上打一深孔,灌入白石灰粉,在放线定桩位处插上木棍或钢筋棍形成明显标志。

13、在基坑外放坡顶平整场地上测量放线定桩位,两端用测量仪器做好定位桩,防止放线定桩位出现偏差时随时复核;通过采用上述技术方案,保证了钢管位置安装的精准可靠性。

14、可选的,在所述步骤s4中,在坡顶用风动冲击锤打入钢管,首先利用风动冲击锤和钢管自重下沉,在沉不动时启动风动冲击锤振动下沉,同时控制钢管深度达到设计深度。

15、风动冲击锤是成熟的产品,带有一个支架,很轻便,两个人就可以抬动,移动方便,提供风力的空压机底座带轮子的,可以很容易的推动。这样便于在工地上来回移动,使用时就会比较方便;通过采用上述技术方案,使得钢管的固定更加方便和稳固,受力更合理,提供较大的抗拔力,从而有效防止悬臂桩变形。

16、可选的,在所述步骤s4中,采用锚杆钻机先打孔至设计深度,将钢管置入,然后注水灰比0.4~0.45的水泥浆,必要时二次补浆。

17、通过采用上述技术方案,利用水泥浆凝固后对钢管进行固定,从而提供更大的抗拔力,从而有效防止悬臂桩变形。

18、可选的,在所述步骤s4和s5之间,先用洛阳铲由悬臂桩远离基坑的一侧至朝向基坑的一侧打通孔,使得通孔跟基坑连通;该通孔位于两个相邻的桩柱之间且靠近冠梁的位置;在所述步骤s5中,钢筋或钢丝绳穿过通孔后与所述悬臂桩固定相连接。

19、通过采用上述技术方案,钢筋或钢丝绳穿过通孔后利用槽钢或工字钢连接的方式便于固定钢筋或钢丝绳,钢筋或钢丝绳连接在桩柱靠近顶端的位置,这样相当于钢筋或钢丝绳是拉住桩柱的“脑袋”,产生四两拨千斤的巧力,有效地控制了支护体系的位移,大大降低了倾倒事故发生的可能性。

20、可选的,在所述步骤s5中,在桩柱的前面冠梁下位置安置一道槽钢或工字钢,并在槽钢或工字钢上打贯穿孔,将钢筋或钢丝绳的一端穿过贯穿孔后跟槽钢或工字钢固连。

21、通过采用上述技术方案,便于钢筋或钢丝绳与槽钢或工字钢连接,有效防止槽钢或工字钢脱落。

22、可选的,在所述步骤s5中,若是用钢筋连接钢管和悬臂桩,钢筋的两端均采用焊接固连的方式进行连接,若是用钢丝绳连接钢管和悬臂桩,钢丝绳的两端均采用钢丝绳u型卡子进行连接。

23、通过采用上述技术方案,对于钢筋来说,采用焊接的方式是非常快捷方便的,施工简单,成本低;而针对钢丝绳来说,其具有一定的柔韧性,这样在定位钢管位置及通孔位置时,精度要求可以适当放低,从而降低施工难度,提高施工效率,同时用钢丝绳连接悬臂桩与钢管,操作也比较简单。如果冠梁经判断整体性好,且强度高,可以省去前面的槽钢及工字钢,将钢丝绳穿过通孔后回绕连接。如果判断冠梁整体性差亦或强度不足够高,可以将槽钢或工字钢与冠梁捆绑为一体,钢丝绳再从通孔穿过后回绕连接。钢丝绳采用u型卡子将回绕的钢丝绳一同卡紧紧固,两端均可采用这种紧固型式;操作非常方便。

24、第二方面,本技术提供的一种泥炭土地层基坑背拉支护体系采用如下的技术方案:

25、泥炭土地层基坑背拉支护体系,采用上述的施工方法形成,其包括悬臂桩和若干组钢管,所述悬臂桩包括若干桩柱和固设在若干所述桩柱顶端的冠梁;所述悬臂桩远离基坑的一侧存在有若干填土区域层,所述钢管插设在所述填土区域层中,每组所述钢管均与所述桩柱和/或冠梁之间通过钢筋或钢丝绳相固连。

26、通过采用上述技术方案,利用地表1.5~3m厚的杂填土对钢管提供抗拔力及水平抗力,钢管通过连接件牵扯桩柱及冠梁,对悬臂桩形成拉力,从而平衡主动土压力,避免了内支撑的造价、工期以及对后续工程的不利影响,也克服了泥炭土层中打锚杆性价比低、控制变形不力的弊病,是一种巧妙而实用的结构,也是快捷而十分经济的结构。

27、可选的,每组所述钢管包括一根钢管或两根钢管或三根钢管,当每组所述钢管为三根钢管时,三根钢管呈正三角或倒三角排布且三根钢管的上端固连为一体。

28、通过采用上述技术方案,根据不同的地质条件和抗拉强度要求,选择不同数量的钢管,如果采用三根钢管,三根钢管上部采用钢丝连为一体,共同受力,效果更好。

29、综上所述,本技术包括以下至少一种有益技术效果:

30、1.本技术中的支护体系利用地表的杂填土对钢管提供抗拔力,克服了泥炭土地层插接锚杆抗拔力弱的问题。

31、2.本技术中支护体系用钢筋或钢丝绳拉住桩柱的顶部位置,产生四两拨千斤的巧力,有效地控制了支护体系的位移,大大降低了倾倒事故发生的可能性。

32、3.本技术中的支护体系采用背拉式结构,相较于内支撑,其在造价、工期以及对后续工程影响方面均具有明显的优势;同时也克服了泥炭土层中打锚杆性价比低、控制变形不力的弊病;巧妙实用,快捷经济。

33、4.本技术中的支护体系的施工方法工艺简单,操作便捷,成本较低。

- 还没有人留言评论。精彩留言会获得点赞!