一种基桩竖向承载力试验系统及检测方法与流程

本发明涉及建筑施工,特别是涉及一种基桩竖向承载力试验系统及检测方法。

背景技术:

1、桩基础是一种历史悠久而古老的基础形式。桩基础的作用是通过桩体将荷载传递到地基内部变形小强度较高的土层或岩石层,来解决浅层土层或岩石层无法满足建筑物对地基的变形和强度要求,从而减少浅层软弱地层的不良影响。

2、随着我国建筑事业发展得越来越快,高层、超高层建筑逐渐增多,要求桩基的承载力也越来越高。而桩基承载力越高,对静载荷试验的堆载或反力系统能力的要求也越高,造成了试验费用的急剧增加;另外,在实际的施工中可能会出现,由于场地条件限制,导致某些特殊部位的桩墩难以进行单桩的静载荷试验的情况,如此造成了基桩的承载力数据获取不完整,影响基桩承载力测试的准确性,基桩的承载潜力不能得到有效的发挥。

3、针对于上述问题,现有技术中产生了一种新的测定桩基承载力的方法,即自平衡试桩法,其检测原理是将一种特制的加载装置“荷载箱”,在混凝土浇筑之前和钢筋笼一起埋入桩内相应的位置,将加载箱的加压管以及所需的其他测试装置从桩体引到地面,然后灌注成桩。有加压泵在地面向荷载箱加压加载,使得桩体内部产生加载力,通过对加载力与这些参数之间的关系的计算和分析,我们不仅可以获得桩基承载力,而且可以获得每层土层的侧阻系数、桩的侧阻、桩端承力等一系列数据。

4、例如,申请号为cn201910219678.1的中国发明专利公开了一种荷载箱及其测量方法,一种荷载箱,包括上板、加劲板、下板、下位移杆、上位移杆、荷载箱油缸外缸和荷载箱油缸内塞,所述荷载箱油缸内塞设置在下板上,所述荷载箱油缸外缸套设在荷载箱油缸内塞上端,且荷载箱油缸外缸与荷载箱油缸内塞之间设置有油腔,所述加劲板设置在荷载箱油缸外缸的侧边,所述上板设置在荷载箱油缸外缸的顶端,所述加劲板与上板或者下板连接,所述下位移杆贯穿上板和荷载箱油缸外缸与荷载箱油缸内塞的顶部连接,所述上位移杆贯穿上板与荷载箱油缸外缸的顶部连接。该发明满足足够大的荷载箱出力值,同时结构设计不影响位移的测量,可以满足了现有管桩的小直径的测量,同时测量过程中具有很好的受力均衡的要求,荷载箱下位移的检测跟随千斤顶活塞的底板移动,无需采用环形千斤顶的结构,有效检测荷载箱的下位移的。同时对于管桩直径较小的问题,荷载箱可以采用单个千斤设计,活塞具有较大的液压接触面积,能在较低的油压范围内保证较大的出力。但是,依然存在不足,具体如下所述:

5、现有技术中,钢筋笼与荷载箱之间通常采用焊接的方式连接。但在实际施工中,工人的焊接水平参差不齐,焊接的质量难以得到保证,这样可能导致试验中荷载箱油缸产生的负载无法有效传递至桩基,进而影响基桩承载力测试的准确性。

6、因此,如何提高钢筋笼与荷载箱的连接质量,确保试验中荷载箱油缸产生的负载有效传递至桩基,提高基桩承载力测试的准确性,是现有技术中亟待解决的技术问题。

技术实现思路

1、本发明的目的在于:针对现有技术存在的钢筋笼与荷载箱之间通常采用焊接的方式连接。但在实际施工中,工人的焊接水平参差不齐,焊接的质量难以得到保证,这样可能导致试验中荷载箱油缸产生的负载无法有效传递至桩基,进而影响基桩承载力测试准确性的问题,提供一种基桩竖向承载力试验系统及检测方法。

2、为了实现上述目的,本发明采用的技术方案为:

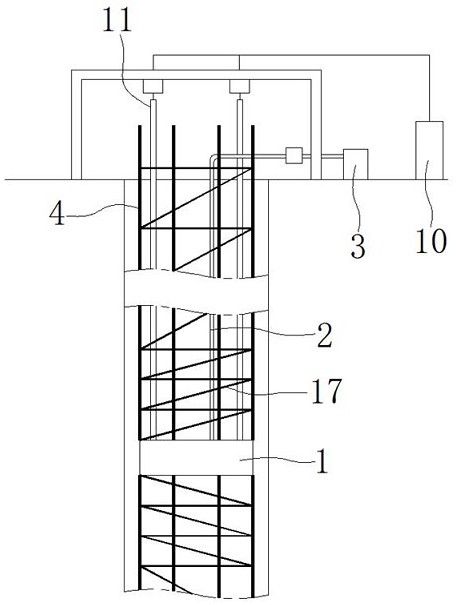

3、一种基桩竖向承载力试验系统,包括荷载箱本体、加载模块和油管,所述荷载箱本体与钢筋笼连接,所述荷载箱本体的中心轴与所述钢筋笼的中心轴重合,所述荷载箱本体设置在灌注桩侧摩阻力和端摩阻力平衡点的位置,

4、所述荷载箱包括圆盘状的上施力板和下施力板,所述上施力板与灌注桩桩顶一侧的所述钢筋笼连接,所述下施力板与灌注桩桩底一侧的所述钢筋笼连接,所述上施力板和所述下施力板的直径与所述钢筋笼的直径匹配,所述上施力板和所述下施力板上设置有用于混凝土流通的通孔,所述上施力板和所述下施力板之间还设置有液压油缸;

5、所述油管一端连接所述加载模块另一端与所述液压油缸连通,所述加载模块用于向所述液压油缸内输入液压油,使所述液压油缸伸长,进而所述上施力板和所述下施力板能够施加负载在灌注桩桩身上;

6、所述上施力板和所述下施力板对应所述钢筋笼的主筋部位的还设置有若干固定套筒,所述钢筋笼的主筋与所述固定套筒为螺纹连接配合;

7、该承载力试验系统还包括数据采集模块和测量模块,所述荷载箱本体向灌注桩施加负载时,所述测量模块检测所述液压油缸中的压力以及灌注桩桩身竖向的位移量,所述数据采集模块与所述测量模块无线连接,和/或,有线连接,所述数据采集模块用于接收所述测量模块采集的压力数和位移数据。

8、优选地,所述固定套筒包括第一筒体段和第二筒体段,所述第一筒体段分别设置在所述上施力板和所述下施力板相背离的表面,所述第一筒体段的内部设置有容纳腔,所述钢筋笼的主筋可插入所述容纳腔内,所述第二筒体段包括第一螺纹部和第二螺纹部,所述第一螺纹部与所述第一筒体段螺纹连接配合,所述第二螺纹部与所述钢筋笼的主筋螺纹连接配合。

9、优选地,所述容纳腔的直径与所述钢筋笼主筋的直径相匹配。

10、优选地,所述上施力板对应的所述钢筋笼的内部设置有若干防护筋,所述防护筋一端与所述上施力板连接,另一端与所述钢筋笼连接,若干所述防护筋环绕所述通孔形成喇叭口结构,所述油管与所述液压油缸连接的接头设置在所述防护筋与所述防护筋之间。

11、优选地,所述钢筋笼靠所述荷载箱本体的区域设置有结构加强区,所述结构加强区的箍筋的密度大于所述钢筋笼其余部位的箍筋的密度。

12、优选地,所述上施力板包括平行设置的第一板体和第二板体,所述固定套筒设置在所述第一板体上,所述液压油缸与所述第二板体连接,所述第一板体和所述第二板体之间设置有若干第一传力柱和第二传力柱,所述第二传力柱对应所述液压油缸的区域设置,所述第二板体上设置有若干穿刺孔,所述第一传力柱与所述穿刺孔对应设置,

13、所述第一传力柱包括套筒段和伸缩段,所述套筒段和所述第二传力柱均垂直连接在所述第一板体上,所述套筒段的长度小于所述第一板体和所述第二板体之间的间隔宽度,所述套筒段的直径大于所述穿刺孔的直径,所述第二传力柱的长度与所述套筒段的长度相等,

14、所述伸缩段套设在所述套筒段内,所述套筒段与所述伸缩段之间还设置有顶推弹簧,在所述顶推弹簧弹力的作用下,所述伸缩段可被所述顶推弹簧从所述套筒段内推出,

15、所述伸缩段朝向所述第二板体的端部设置有密封塞,所述密封塞用于封堵所述穿刺孔,所述液压油缸伸长时,所述密封塞在压力作用下从所述穿刺孔中穿出,

16、所述第一板体和所述第二板体的边缘,以及所述通孔的边缘还设置有围挡板,所述围挡板与所述第一板体一体成型,所述第二板体与所述围挡板之间为可滑动的密封配合,所述围挡板用于使所述第一板体和所述第二板体之间形成密闭的环境。

17、优选地,所述密封塞的表面设置有若干翅片,所述翅片竖向设置,所述翅片用于提高所述密封塞与所述穿刺孔的配合紧密度。

18、优选地,所述第一板体和所述第二板体的边缘部位设置的所述第一传力柱和所述穿刺孔的密度大于其他部位。

19、优选地,所述第一板体上还设置有若干卡接套管,所述卡接套管的底部设置有弹性胶垫,所述套筒段和所述第二传力柱插入所述卡接套管中固定,所述第一板体对应所述卡接套管的部位还设置有劈裂孔,所述套筒段和所述第二传力柱对应所述第一板体的端部设置有尖刺结构,所述尖刺结构的直径与所述劈裂孔的直径相匹配,所述尖刺结构卡接在所述劈裂孔内,所述液压油缸伸长时,所述第二板体挤压所述套筒段和所述第二传力柱,使二者端部设置的所述尖刺结构从所述劈裂孔中穿出。

20、优选地,所述套筒段和所述第二传力柱的表面还设置有若干过浆槽,混凝土浆液可通过所述过浆槽进入到所述卡接套管内,并从所述劈裂孔中涌出。

21、优选地,所述套筒段的表面还设置有若干过浆孔,混凝土浆液可通过所述过浆孔进入到所述套筒段的空腔内。

22、优选地,所述弹性胶垫的弹性形变力大于所述密封塞穿过所述穿刺孔的摩擦阻力。

23、优选地,所述第一板体的外表面还设置有贴片,所述贴片的尺寸与所述第一板体的尺寸相匹配,所述贴片的边缘与所述第一板体连接,所述套筒段和所述第二传力柱端部设置的所述尖刺结构从所述劈裂孔中穿出时可将所述贴片刺破。

24、优选地,所述下施力板上吊环;所述吊环可拆卸的连接在所述下施力板上。

25、一种基桩竖向承载力检测方法,包括下述步骤:

26、步骤一、试验桩成孔:按照设计图纸开挖灌注桩桩孔,成孔后用高于灌注桩桩身强度的混凝土将桩底封闭;

27、步骤二、荷载箱本体的安装:将荷载箱本体与灌注桩钢筋笼连接,荷载箱本体设置在灌注桩侧摩阻力和端摩阻力平衡点的位置;

28、步骤三、加载模块、数据采集模块及测量模块的安装与测试:将加载模块和测量模块与荷载箱本体连接,测试加载模块提供的荷载是否满足试验要求,测试测量模块所采集的试验数据是否准确;将数据采集模块与测量模块连接,并测试据采集模块是否能够准确接收测量模块采集的数据;

29、步骤四、钢筋笼安装及混凝土浇筑:使用吊装设备将钢筋笼放入桩孔,调整钢筋笼的位置后,利用导管由桩底向桩顶方向逐步浇筑混凝土至设计标高;

30、步骤五、灌注桩竖向抗压静载试验:待灌注桩混凝土强度达到设定值后,进行灌注桩竖向抗压静载试验,试验中采用慢速维持荷载法进行试验,分级加载,每级加载值为预估值的十分之一,当加载至预定最大值后开始卸载,卸载亦分级进行,每级卸载量为两个加载级的荷载值,为5级;加载试验和卸载试验中利用测量模块采集的试验数据。

31、综上所述,由于采用了上述技术方案,本发明的有益效果是:

32、1、本发明所述的一种基桩竖向承载力试验系统,在所述上施力板和所述下施力板上设置若干所述固定套筒,使所述钢筋笼的主筋与所述固定套筒之间实现螺纹连接;一方面,可确保所述钢筋笼与所述荷载箱本体的连接质量,在试验中,所述荷载箱本体产生的负载能有效传递给灌注桩,进而提高了基桩承载力测试的准确性;另一方面,采用这种结构设置,能够提高所述钢筋笼与所述荷载箱本体的连接便利性,还能在一定程度上加快所述钢筋笼与所述荷载箱本体连接组装的速度,提高了试验的效率;

33、2、本发明所述的一种基桩竖向承载力试验系统,所述荷载箱本体在撑开灌注桩桩身的同时,所述顶推弹簧将所述伸缩段从所述套筒段内推出,使所述伸缩段竖立在灌注桩的裂隙间,若干所述伸缩段能够形成“围挡结构”,有效抑制泥沙涌入灌注桩的断面,避免造成灌注桩断面的污染,如此后期在进行注浆修补施工时,新旧混凝土结合一体性更高,从而提高了灌注桩裂隙部位后期注浆修补后的质量;另一方面,所述伸缩段竖立在灌注桩的裂隙间,还能形成骨架结构,提升灌注桩裂隙部位后期注浆修补后的结构强度;再一方面,本实施例中,所述液压油缸在起压的初期,其施加的负载主要用于推动所述第二板体向所述第一板体方向移动,以及使所述密封塞在压力作用下从所述穿刺孔中穿出,有效避免了不均匀的负载施加在灌注桩桩身上,造成灌注桩桩身出现偏斜,和/或,造成灌注桩桩身结构被破坏的情况发生,进而减小了自平衡试验给灌注桩承载力带来的不利影响;

34、3、本发明所述的一种基桩竖向承载力试验系统,在所述套筒段和所述第二传力柱对应所述第一板体的端部设置有尖刺结构,所述第一板体上设置有劈裂孔,所述液压油缸伸长时,所述第二板体挤压所述套筒段和所述第二传力柱,使二者端部设置的所述尖刺结构从所述劈裂孔中穿出。此过程中,所述尖刺结构能够将灌注桩混凝土劈裂,使所述第一板体与灌注桩之间的缝隙能够更好的连通,如此在高压注浆施工中,可确保水泥浆将所述第一板体与灌注桩之间形成缝隙填充密实,从而确保了灌注桩的成型质量。进一步,本实施例中,所述劈裂孔的设置还使得所述第一板体的表面形成了若干的注浆孔,混凝土浆液通过所述套筒段和所述第二传力柱的表面设置的过浆槽进入到所述卡接套管内,并在压力的作用下从所述劈裂孔中涌出,填充所述第一板体与灌注桩之间形成缝隙,如此解决了现有技术中由于所述第一板体与灌注桩之间形成的缝隙过小,导致水泥浆难以渗入所述第一板体与灌注桩之间缝隙的问题;

35、4、本发明所述的一种基桩竖向承载力试验系统,在所述第一板体的外表面设置所述贴片,可将所述第一板体上的所述劈裂孔封堵,避免了浇筑灌注桩桩身时,混凝土渗入所述第一板体和所述第二板体之间形成的密闭空间中,造成本发明所述荷载箱本体结构的损坏,提高了本发明的实用性;另一方面,所述套筒段和所述第二传力柱端部设置的所述尖刺结构从所述劈裂孔中穿出时将所述贴片刺破时,所述贴片产生一定的形变,可以使所述第一板体与灌注桩之间形成的缝隙扩大,进一步降低了水泥浆液的渗入所述第一板体与灌注桩之间缝隙的难度,确保了水泥浆液能够将所述第一板体与灌注桩之间的缝隙填充密实;同时,所述贴片产生形变,还能更好的与灌注桩混凝土分离开,使得所述第一板体与灌注桩之间的缝隙能够更好的连通,进一步确保了水泥浆液填充所述第一板体与灌注桩之间缝隙的密实度。

- 还没有人留言评论。精彩留言会获得点赞!