一种沉井钢壳拼装复合支垫方法与流程

本发明涉及桥梁锚碇沉井基础施工,具体涉及一种沉井钢壳拼装复合支垫方法。

背景技术:

1、沉井是修建深基础和地下建筑物的一种结构形式,大型钢筋混凝土沉井通常竖向分若干节段,分批次接高和下沉,最下面的第一节段(底节)是带有刃脚的钢壳混凝土结构,其结合了混凝土的抗压性能和钢的抗拉性能,使沉井底节具有更高强度,可以抵抗下沉时复杂的受力,避免刃脚开裂。如现有文献《不排水施工在大型沉井下沉施工中的关键技术研讨》中介绍了南京仙新路过江通道工程北锚碇沉井基础,“沉井长70m、宽50m、高50m,共分为9节,第1节为钢壳混凝土,高8m”,就是一个典型的工程应用。

2、沉井钢壳采用原位拼装法,将沉井钢壳划分为块段,在工厂内加工,运输到现场安装;现场开挖成一定深度的基坑,将钢壳逐块放入基坑内对接拼装,全部拼装完成后回填,使钢壳有一定深度的埋深,保证钢壳在后续施工中稳定、不变形。为使钢壳拼装定位准确,以及钢壳接缝焊接有必要的作业空间,通常在钢壳位置的基坑底面上满布枕木,使钢壳块段架空,但由于枕木会影响沉井下沉,所以在钢壳拼装完成后还必须抽除枕木,将钢壳落在基坑底面上,才能进行后续的浇筑钢壳混凝土并接高下沉等工作。

3、现有的钢壳拼装支垫方法为满铺枕木支垫,将枕木横向对应钢壳刃脚、等间距铺设在基坑底面上,如图1、图2所示;钢壳接头处的枕木适当移位留出焊接作业空间,沉井钢壳完全由枕木架空。有时为了防止移动,将枕木半埋置在砂垫层中,如图3、图4所示。

4、现有满铺枕木支垫方法的不足之处有:

5、1)因钢壳的重量完全由枕木承担,所以需要根据钢壳自身重量、枕木抗压能力和基坑底面承载力,计算枕木用量,枕木需要量大,铺设的成本高;

6、2)枕木用量大导致抽出工作量也大,加之枕木抽出时需填实砂垫层与钢壳之间的间隙,后期工作量也随之加大;

7、3)采用将枕木半埋入砂垫层的布设方式,增加了枕木铺设的难度抽出施工难度。

8、还有一种土模法,据现有文献《黏性土地区悬索桥锚碇沉井基础关键技术研究》中介绍,怀来官厅水库特大桥锚碇基础采用混凝土沉井基础,全高采用钢筋混凝土沉井,井壁刃脚2m高范围外包12mm厚钢板,隔墙刃脚1.5m高范围外包12mm厚钢板,代替传统的钢壳混凝土底节。底节采用土模法施工,根据刃脚位置及形状开挖沟槽,沟槽内布置刃脚钢板,混凝土分层浇筑。和常规的支垫、抽垫工艺相比,采用土模法避免了底节“四点支撑”的不利工况,降低了施工难度,提高了安全性。

9、土模法有其优点,但也有不足之处,一是土模开挖精度较低,会导致钢壳拼装精度低,二是外包钢板高度只有2m,重量较轻,

10、还有一种混凝土垫块法,现有文献《五峰山长江特大桥超大型沉井地基处理技术》和《超大平面沉井结构受力特性模拟及施工监控分析》中介绍,五峰山长江特大桥北锚碇沉井首节为钢壳,高度8m,为消除钢壳沉井拼装时地基的不均匀沉降,在井壁及隔墙下铺设c30素混凝土垫块,混凝土垫块平面尺寸分120cm×120cm(铺设于刃脚四个角及隔墙交汇处)和120cm×60cm两种,厚度均为25cm,当砂垫层碾压至设计标高后,铺放垫块,井壁底部垫块的顶标高为+2.0m,隔墙底部垫块的顶标高为+2.5m,施工中严格控制垫块的顶标高。南京长江第四大桥北锚碇沉井钢壳、温州瓯江北口大桥南锚碇沉井钢壳也是采用素混凝土垫块支垫。素混凝土垫块支垫不足之处,是混凝土块重量大,安装和抽出较困难,文献中均未提及垫块之间的填土工艺要求。

11、综上所述,需要开发新的工艺方法克服上述现有技术的不足。在基槽开挖后如遇雨天,非常容易出现边坡坍塌的情况,不仅会影响垫层的承载力,坍塌的砂堆会堵塞基槽影响施工。

12、为此,本发明旨在提供一种沉井钢壳拼装复合支垫方法,以解决上述问题。

技术实现思路

1、本发明的目的是提供一种沉井钢壳拼装的复合支垫方法,解决现有沉井钢壳支垫技术的枕木投入量大、素混凝土垫块重量大、施工精度差、垫块抽出难度大的问题。

2、为了达到上述目的,本发明的技术方案如下:

3、本发明提供了一种沉井钢壳拼装复合支垫方法,所述方法包括以下步骤:

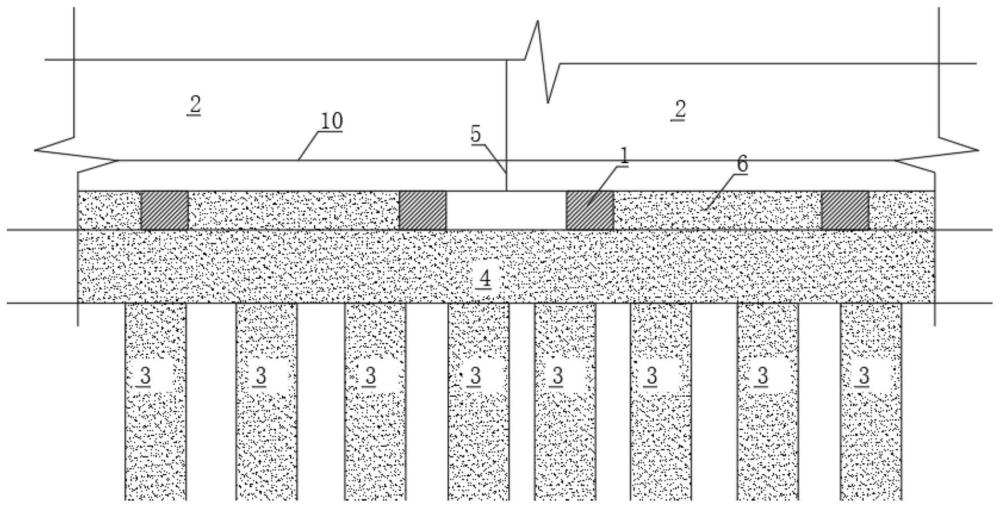

4、s1、根据沉井钢壳分块确定钢壳块段间接头的位置,在基坑底面上对应每个接头的两侧按1.0米的间距横向布置两根枕木,且枕木的高程误差不超过±1mm;

5、s2、在钢壳块段下的枕木中间填土并夯实,但两钢壳块段之间接头下的枕木中间不填土,且填土时控制与枕木顶面平齐,高程误差不超过±1mm,平整度不超过2mm;

6、s3、安装钢壳,并确保枕木和填土不被扰动及损坏;

7、s4、待步骤s3中安装钢壳完成后,利用钢壳块段接头下的空间挖掘枕木下地面,将枕木抽出,然后再将接头下空间填满捣实。

8、进一步地,所述枕木为普通防腐枕木,所述枕木的高度和宽度不小于200mm,其其长度大于钢壳刃脚宽度。

9、进一步地,所述枕木的规格为300mm×250mm,且其长度比钢壳刃脚宽度大300mm。

10、进一步地,所述枕木在安装时其每侧外露150mm;且所述枕木垂直钢壳横向设置,倾斜角度不大于5°。

11、进一步地,所述填土采用砂或其他填筑材料。

12、进一步地,步骤s2中的枕木中间填土宽度范围为超出钢壳底面宽度左右各不小于10cm。

13、进一步地,步骤s2中的枕木中间填土宽度范围为超出钢壳底面宽度左右各为20~30cm。夯实时采用夯实机械完成,夯实后采用换刀法或者灌沙法检测填土的压实度,检测值大于80%为合格。

14、进一步地,步骤s3中确保枕木和填土不被扰动及损坏(是指采用两种方法防止雨水冲刷和浸泡)的方法包括以下两种:

15、方法一:在枕木中间填土外露面上覆盖防雨布,防雨布宽度大于外露面,靠近钢壳一边采用胶带连续粘贴在钢壳上(也可以是磁吸式粘贴),其另一边用重物压住;

16、方法二:沿填土外侧设带有纵坡的水槽,采用钢板压折而成的水槽或带孔管道,埋置在基坑底;在水槽首、尾和间隔一定距离,设置集水坑或集水井,集水坑内设水泵将水抽出基坑外;集水井为将φ200mm~φ1000mm、长度不小于500mm的pvc管底端封闭后竖向埋置,水槽与集水井顶口连通。

17、本发明解决技术问题的难度及意义在于:

18、现有技术中,大型沉井钢壳通常采用原位拼装法,即将沉井钢壳划分为若干块段,先在工厂内加工,运输到现场,再按一定顺序将块段对接,形成整体,完成安装;沉井钢壳块段在工厂内进行过预拼装,接头匹配度良好。由于钢壳整体刚度小,在运输、吊装过程中容易变形,所以拼装精度比较难保证。拼装精度低,则会引起焊接不牢固、受力开裂等问题,影响施工质量。提高拼装精度,必须提高钢壳块段的定位精度、对接精度,而定位精度、对接是由支垫决定的,所以支垫的精度就特别重要。

19、安装现场通常预先进行了地基换填加固处理,用均匀的材料代替了原位不均匀、承载力低的土体。拼装时,先将现场按照钢壳位置和埋置深度开挖基坑,在基坑底面安放枕木,将钢壳逐块放入基坑内,按照预定的中心位置就位,逐块定位对接、焊接,全部拼装完成后再将基坑回填,使钢壳有一定深度的埋深,保证钢壳在后续施工中稳定、不变形。

20、本发明方案采用的技术方案的原理是利用枕木及其之间填土的高精度构造,当钢壳块段放置其上时,二者会共同支撑沉井钢壳块段重量,还实现了块段的高精度定位,并且还利用枕木形成接头空间,保证了钢壳块段焊接施工的便利。

21、综上所述,与现有技术相比,本发明的有益效果为:

22、本发明通过优化沉井钢壳支垫方式,与现有技术相比,降低了施工难度和减少材料使用数量,具体表现为:

23、1、本发明的方法中通过枕木和填土共同受力,与满铺枕木支垫相比,大大减少了枕木数量,进而减少了安装和拆除工作量,可以提高工效;

24、2、本发明的方法发挥了枕木轻便的优点,比素混凝土支垫施工便利;

25、3、本发明复合支垫方法中,枕木和填土共同受力,在枕木抽出时填土部分一直处于持力支撑状态,所以一方面很容易抽出枕木,另一方面抽出枕木后钢壳不会发生大的沉降,钢壳的受力转换比较平稳;

26、4、本发明的方法还建立了防雨冲刷和排水结构,能够起到对支垫和基坑的保护作用。

- 还没有人留言评论。精彩留言会获得点赞!