一种管道铺设用牵引装置的制作方法

本发明属于管道铺设,具体涉及一种管道铺设用牵引装置。

背景技术:

1、在相关技术中,电力管道的建筑材料通常采用混凝土管、塑料管、金属管、石棉水泥管等;其中,最为使用概率最高的,应为塑料管。而且,在对管道进行铺设时,需要利用牵引装置对管道进行牵引及铺设。

2、现有技术(公开号:cn215207758u)公开了一种通信管道铺设用牵引设备,该通信管道铺设用牵引设备,通过设置的作用体,有利于对其上机构有效承接的同时,便于配合所设的电机与转轴,能够对第一转辊进行带动旋转作用,使得配合多组所设的第二转辊以及传送带,起到对所需牵引的管道进行承接的同时,起到对其良好牵引效果。

3、在该现有技术中,在对管道进行牵引及铺设前,仍需要人工掘沟作业,从而降低了施工的效率,并提升施工的劳动强度。

技术实现思路

1、为了解决上述现有技术中存在的在对管道进行牵引及铺设前,仍需要人工掘沟作业,从而降低了施工的效率,并提升施工劳动强度的问题,本发明提供一种管道铺设用牵引装置,采用开槽机构对路面进行切割,使振动机构对路面进行振动冲击,对破土机构对路面进行二次冲击并在路面上加工出沟槽,并使开沟刀对沟槽的宽度进行拓宽,以实现加工出的沟槽能够满足管道本体的铺设,从而无需人工掘沟作业,从而提升了施工的效率,并降低了施工劳动强度的效果。其具体技术方案为:

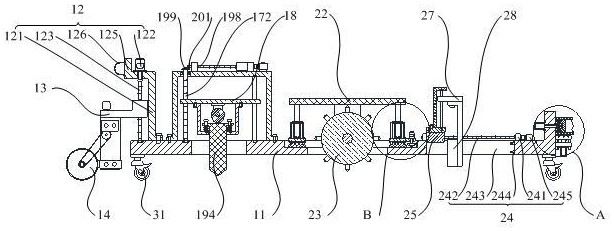

2、一种管道铺设用牵引装置,管道铺设用牵引装置对管道本体进行铺设,管道铺设用牵引装置包括:底板、第一升降机构、第一升降板、开槽机构、第二升降机构、第二升降板、振动机构、第一升降平移机构、第三升降板、破土机构、进给机构、进给台、第二升降平移机构、第四升降板、开沟刀、第一立板、内撑机构和万向滚轮;第一升降机构安装在底板上;第一升降板与第一升降机构相连接;开槽机构安装在第一升降板上,且开槽机构位于底板的外侧;第二升降机构安装在底板上,且第二升降机构位于第一升降机构的一侧;第二升降板与第二升降机构相连接;振动机构安装在第二升降板的底部,且振动机构穿过底板;第一升降平移机构安装在底板上,且第一升降平移机构位于第二升降机构的一侧;第三升降板与第一升降平移机构相连接;破土机构安装在第三升降板的底部,且破土机构穿过底板;进给机构安装在底板上,且进给机构位于第一升降平移机构的一侧;进给台与进给机构相连接;第二升降平移机构安装进给台上;第四升降板与第二升降平移机构相连接;开沟刀呈三角形,开沟刀与第四升降板的底部相连接,且开沟刀穿过底板;第一立板固定在底板上,第一立板位于进给机构的一侧,且管道本体的端部与第一立板相贴合;内撑机构安装在第一立板上,且内撑机构与管道本体的内壁相贴合;四个万向滚轮与底板的底部相连接。

3、另外,本发明提供的上述技术方案中的管道铺设用牵引装置还可以具有如下附加技术特征:

4、在上述技术方案中,内撑机构包括:安装壳、第二容纳槽、第一滑槽、滑块、第一连接杆、第一弹簧、内撑块、调节块和第一气缸;安装壳内设置有第一容纳槽,安装壳固定在第一立板上;两个第二容纳槽设置在安装壳的外壁上;第一滑槽设置在第一容纳槽的底部;两个滑块嵌入第一容纳槽内,至少部分滑块嵌入第一滑槽内,且两个滑块相对的一面为斜面;两个第一连接杆的一端与滑块相连接,两个第一连接杆穿过安装壳的侧壁,且两个第一连接杆的另一端嵌入第二容纳槽内;第一弹簧套装在第一连接杆的外侧,第一弹簧的一端与滑块相连接,且第一弹簧的另一端与安装壳的内壁相连接;内撑块嵌入第二容纳槽内,内撑块同时与两个第一连接杆的另一端相连接,且内撑块与管道本体的内壁相贴合;调节块为梯形体,调节块嵌入第一容纳槽内,且调节块的两侧壁分别与两个滑块的斜面相贴合;第一气缸固定在第一立板上,且第一气缸与调节块相连接。

5、在上述技术方案中,管道铺设用牵引装置还包括:固定板、第二气缸、承托板、承托辊轴和第一导向杆;固定板固定在第一立板上,固定板与第一立板相垂直,且固定板位于安装壳的下方;第二气缸固定在固定板的下方;承托板与第二气缸相连接,且承托板位于固定板的上方;多个承托辊轴嵌入承托板内,多个承托辊轴与承托板转动连接,且管道本体放置在多个承托辊轴上;两个第一导向杆穿过固定板,两个第一导向杆与承托板相连接,且两个第一导向杆位于第二气缸的两侧。

6、在上述技术方案中,第一升降机构包括:第一安装架、第一电机、第一螺纹孔、第一丝杠、第一光杠、第二立板和拉环;第一安装架呈l形,第一安装架固定在底板上;第一电机设置有第一输出轴,第一电机固定在第一安装架上;第一螺纹孔内设置有第一内螺纹,第一螺纹孔设置在第一升降板内;第一丝杠的外壁上设置有第一外螺纹,第一丝杠嵌入第一安装架,第一丝杠的一端与底板转动连接,第一丝杠的另一端与第一电机的第一输出轴相连接,且第一丝杠穿过第一螺纹孔;第一光杠的一端与底板相连接,第一光杠与第一安装架相连接,且第一光杠穿过第一升降板;第二立板与第一安装架的顶部相连接;拉环呈u形,两个拉环与第二立板相连接;其中,第一外螺纹与第一内螺纹相适配。

7、在上述技术方案中,开槽机构包括:第一支撑板、第二丝杠、第一移动板、转动座、第一转轴、切割片、花键轴、第一皮带轮、第二皮带轮、第一皮带、第三丝杠、拨叉、同步轮、同步带、第二电机、第三皮带轮、第二皮带、第三电机、第四皮带轮和第三皮带;两个第一支撑板与第一升降板的底部相连接,且两个第一支撑板之间有间距;第二丝杠的外壁上对称设置有螺旋方向相反的第二外螺纹,第二丝杠嵌入两个第一支撑板之间,且第二丝杠的两端分别与两个第一支撑板的底部转动连接;两个第一移动板内分别设置有螺旋方向相反的第二内螺纹,两个第一移动板分别套装在第二丝杠的外侧,且两个第一移动板对称设置;两个转动座分别固定在两个第一移动板上;两个第一转轴分别穿过两个转动座,且第一转轴与转动座转动连接;两个切割片分别套装在两个第一转轴的外侧;花键轴的两端分别与两个第一支撑板转动连接,且花键轴位于第二丝杠的上方;第一皮带轮内设置有花键孔,两个第一皮带轮套装在花键轴的外侧;两个第二皮带轮分别套装在两个第一转轴的外侧,且第二皮带轮位于第一皮带轮的下方;第一皮带同时套装在第一皮带轮和第二皮带轮的外侧;第三丝杠的外壁上对称设置有螺旋方向相反的第三外螺纹,第三丝杠嵌入两个第一支撑板之间,第三丝杠的两端分别与两个第一支撑板转动连接,且第三丝杠位于花键轴的上方;两个拨叉内分别设置有螺旋方向相反的第三内螺纹,两个拨叉分别套装第三丝杠的外侧,两个拨叉对称设置,且两个拨叉分别绕设在两个第一皮带轮的外侧;两个同步轮分别套装在第二丝杠和第三丝杠的外侧,且两个同步轮位于第一支撑板的外侧;同步带同时套装在两个同步轮的外侧;第二电机设置有第二输出轴,第二电机固定在第一升降板的一侧;两个第三皮带轮分别套装在第三丝杠和第二电机的第二输出轴的外侧;第二皮带同时套装在两个第三皮带轮的外侧;第三电机设置有第三输出轴,第三电机固定在第一升降板的另一侧;两个第四皮带轮分别套装在花键轴和第三电机的第三输出轴的外侧;第三皮带同时套装在两个第四皮带轮的外侧;其中,第二外螺纹与第二内螺纹相适配,第三外螺纹与第三内螺纹相适配。

8、在上述技术方案中,第二升降机构包括:第二安装架、第四螺纹孔、第四丝杠和第二光杠;第二安装架固定在底板上;第四螺纹孔内设置有第四内螺纹,第四螺纹孔设置在第二升降板内;第四丝杠的外壁上设置有第四外螺纹,第四丝杠嵌入第二安装架内,第四丝杠的一端与第二安装架转动连接,第四丝杠的另一端与底板转动连接,且第四丝杠穿过第四螺纹孔;第二光杠嵌入第二安装架内,第二光杠的一端与第二安装架相连接,第二光杠的另一端与底板相连接,且第二光杠穿过第二升降板;其中,第四内螺纹与第四外螺纹相适配。

9、在上述技术方案中,振动机构包括:吊架、第一旋转座、凸轮、破碎杵、第二导向杆和第二弹簧;吊架固定在第二升降板的底部;第一旋转座内设置有第一安装槽,第一旋转座嵌入吊架内,第一旋转座固定在第二升降板的底部;凸轮嵌入第一旋转座的第一安装槽内,且凸轮与第一旋转座转动连接;破碎杵依次穿过吊架和底板,且破碎杵与凸轮相贴合;第二导向杆呈t形,两个第二导向杆分别穿过破碎杵的两侧,且两个第二导向杆与吊架相连接;第二弹簧套装在第二导向杆的外侧,第二弹簧的一端与破碎杵相连接,且第二弹簧的另一端与吊架相连接。

10、在上述技术方案中,振动机构还包括:第二支撑板、第五丝杠、第一锥齿轮、第二锥齿轮、第四电机、第一移动台、第五电机、第五皮带轮和第四皮带;两个第二支撑板固定在第二安装架的顶部,且两个第二支撑板之间有间距;第五丝杠的外壁上设置有第五外螺纹,第五丝杠的两端分别与两个第二支撑板转动连接;第一锥齿轮套装在第四丝杠的外侧,且第一锥齿轮位于第二安装架的上方;第二锥齿轮套装在第五丝杠的外侧,且第二锥齿轮与第一锥齿轮相啮合;第四电机设置有第四输出轴,第四电机固定在第二安装架上,且第四电机的第四输出轴与第五丝杠相连接;第一移动台内设置有第五螺纹孔,第五螺纹孔内设置有第五内螺纹,第一移动台位于两个第二支撑板之间,且第五丝杠穿过第一移动台的第五螺纹孔;第五电机设置有第五输出轴,第五电机固定在第一移动台上;两个第五皮带轮分别与凸轮和第五电机的第五输出轴相连接;第四皮带同时套装在两个第五皮带轮的外侧;其中,第五外螺纹与第五内螺纹相适配。

11、在上述技术方案中,第一升降平移机构包括:第三容纳槽、导轨、导向座、滑座、第三安装架、第三气缸、齿条、第六电机和齿轮;第三容纳槽设置在底板的顶部,且破土机构穿过第三容纳槽;两个导轨固定在第三容纳槽内,且两个导轨位于破土机构的两侧;导向座内设置有导向槽,两个导向座分别位于两个导轨的上方,且导轨穿过导向座的导向槽;滑座分别固定在两个导向座上;四个第三安装架分别固定在两个滑座上;四个第三气缸分别嵌入四个第三安装架内,第三气缸固定在第三安装架内,且四个第三气缸同时与第三升降板相连接;齿条固定在第三容纳槽的一内壁上,且齿条位于一个导轨的一侧;第六电机设置有第六输出轴,第六电机固定在一个滑座上;齿轮套装在第六电机的第六输出轴的外侧,且齿轮与齿条相啮合。

12、在上述技术方案中,破土机构包括:第二旋转座、破土轮、第七电机、第六皮带轮和第五皮带;第二旋转座内设置有第二安装槽,第二旋转座与第三升降板的底部相连接;破土轮嵌入第二旋转座的第二安装槽内,破土轮与第二旋转座转动连接,且破土轮穿过底板;第七电机设置有第七输出轴,第七电机固定在第三升降板上;两个第六皮带轮分别与第七电机的第七输出轴和破土轮相连接;第五皮带同时套装在两个第六皮带轮的外侧。

13、在上述技术方案中,进给机构包括:第三支撑板、第六螺纹孔、第六丝杠、让位槽、缓冲座和第八电机;两个第三支撑板固定在底板上,且两个第三支撑板位于进给台的两侧;第六螺纹孔内设置有第六内螺纹,第六螺纹孔设置在进给台内;第六丝杠的外壁上设置有第六外螺纹,第六丝杠的两端分别与两个第三支撑板转动连接,且第六丝杠穿过第六螺纹孔;让位槽设置在底板内,让位槽位于两个第三支撑板之间,且开沟刀嵌入让位槽内;缓冲座为弹性体,至少两个缓冲座固定在让位槽的内壁上,且缓冲座与开沟刀相对;第八电机设置有第八输出轴,第八电机固定在底板上,且第八电机的第八输出轴与第六丝杠相连接。

14、在上述技术方案中,第二升降平移机构包括:第四支撑板、第七丝杠、平移台、第四安装架、第九电机、第八螺纹孔和第八丝杠;两个第四支撑板固定在进给台上,且两个第四支撑板之间有间距;第七丝杠的外壁上设置有第七外螺纹,第七丝杠的两端分别与两个第四支撑板转动连接;平移台内设置有第七螺纹孔,第七螺纹孔内设置有第七内螺纹,平移台位于两个第四支撑板之间,且第七丝杠穿过平移台的第七螺纹孔;第四安装架呈l形,第四安装架固定在平移台上;第九电机设置有第九输出轴,第九电机固定在第四安装架上;第八螺纹孔内设置有第八内螺纹,第八螺纹孔设置在第四升降板内;第八丝杠的外壁上设置有第八外螺纹,第八丝杠的一端与第九电机的第九输出轴相连接,第八丝杠的另一端与平移台转动连接,且第八丝杠穿过第八螺纹孔;其中,第七外螺纹与第七内螺纹相适配,第八外螺纹与第八内螺纹相适配。

15、本发明的一种管道铺设用牵引装置,与现有技术相比,有益效果为:

16、1. 通过开槽机构对路面进行切割,使振动机构对路面进行振动冲击,对破土机构对路面进行二次冲击并在路面上加工出沟槽,并使开沟刀对沟槽的宽度进行拓宽,以实现加工出的沟槽能够满足管道本体的铺设,从而无需人工掘沟作业,以提升了施工的效率,并降低了施工的劳动强度。通过使内撑机构与管道本体的内壁相贴合,以实现底板能够通过内撑机构对管道本体进行拖拽,从而带动管道本体移动,并能够使管道本体落入加工出的沟槽内,进而完成对管道本体的铺设。不仅能够实现在路面上加工出沟槽,还能对管道本体进行拖拽,以使管道本体落入沟槽内,而且还能实现在沟槽内拖拽管道本体,从而实现将管道本体的整体铺设在沟槽内,以提升铺设管道本体的效率。

17、2. 在初始状态,内撑块能够嵌入第二容纳槽,从而使内撑块隐藏在安装壳内;当安装壳嵌入管道本体内时,启动第一气缸,使第一气缸带动调节块向背离第一立板方向移动,从而使调节块压动两个滑块向上下两侧移动,并使两个滑块通过第一连接杆带动内撑块向管道本体方向移动,以使内撑块与管道本体的内壁相贴合,进而实现内撑块通过摩擦力带动管道本体移动,以对管道本体进行拖拽。

18、3. 通过将多个承托辊轴嵌入承托板内,使多个承托辊轴与承托板转动连接,并将管道本体放置在多个承托辊轴上,以实现多个承托辊轴对管道本体进行支撑,从而实现承托辊轴与位于下方的内撑块相配合对管道本体进行夹紧,以提升内撑块对管道本体支撑的稳定性。

19、4. 通过将第一螺纹孔设置在第一升降板内,并将第一丝杠穿过第一螺纹孔,以实现第一丝杠与第一升降板螺纹连接,从而实现当第一丝杠转动时,第一丝杠能够带动第一升降板上下移动;通过将第二立板与第一安装架的顶部相连接,并将两个呈u形的拉环与第二立板相连接,以实现钢丝绳能够一次穿过两个拉环,并使钢丝绳与拖车相连接,从而实现拖车能够通过拉环和钢丝绳带动底板移动。

20、5. 当准备对路面进行切割时,启动第二电机,使第二电机带动第三丝杠转动;由于两个同步轮分别套装在第二丝杠和第三丝杠的外侧,且同步带同时套装在两个同步轮的外侧,因此当第二电机带动第三丝杠转动时,第三丝杠通过两个同步轮和同步带带动第二丝杠转动,从而使第二丝杠和第三丝杠同步转动,进而调节两个切割片之间的距离,以调节两个切割片对路面切割的宽度。通过使第二丝杠与第三丝杠同步转动,以实现当第二丝杠调节两个第一移动板之间的距离时,第三丝杠调节两个拨叉之间的距离;从而实现第一移动板与拨叉同步移动。由于拨叉绕设在第一皮带轮的外侧,因此当第三丝杠带动拨叉移动时,拨叉也同时带动第一皮带轮移动,从而实现第一移动板、拨叉和第一皮带轮三者同步移动,进而确保第一皮带轮位于第二皮带轮的上方,第一皮带轮通过第一皮带能够带动第二皮带轮转动。当调节两个切割片之间的距离后,启动第三电机,使第三电机带动花键轴转动,并使花键轴通过第一转轴转动,从而为转动切割片提供动力,进而使切割片对路面进行切割。

21、6. 通过将第四螺纹孔设置在第二升降板内,并使第四丝杠穿过第四螺纹孔,以实现第四丝杠与第二升降板螺纹连接,从而实现转动第四丝杠,使第四丝杠带动第二升降板在第二安装架内上下移动,从而调节第二升降板的高度。

22、7. 当准备对路面表面进行破碎时,转动凸轮,使凸轮在第一旋转座的第一安装槽内转动,从而使凸轮压动破碎杵向下移动;此时,破碎杵压动第二弹簧,使第二弹簧处于压缩状态;然后,继续转动凸轮,使凸轮与破碎杵相脱离,第二弹簧复位并带动破碎杵向上移动;如此往复,使破碎杵对路面表面进行冲击破碎。

23、8. 当准备调节第二升降板的高度时,启动第四电机,使第四电机带动第五丝杠转动,从而使第五丝杠通过第一锥齿轮和第二锥齿轮带动第四丝杠转动,进而当第四丝杠带动第二升降板上下移动时,第五丝杠带动第一移动台移动,即当第二升降板带动破碎杵和凸轮向下移动时,第五丝杠带动第一移动台和第五电机向第四丝杠方向移动,以确保第五电机与凸轮的直线距离不变。通过使第五电机与凸轮的直线距离不变,以实现第五电机的位置适配凸轮的高度,从而确保第五电机通过两个第五皮带轮和第四皮带带动凸轮转动。由于第四电机固定在第二安装架上,且第五电机固定在第一移动台上,因此第四电机和第五电机都位于第二安装架的上方,以便于对第四电机和第五电机进行维修及更换。

24、9. 当准备调节破土机构的高度时,启动第三气缸,使第三气缸带动第三升降板和破土机构上下移动;当准备调节破土机构的位置时(即调节破土机构加工沟槽的宽度),启动第六电机,使第六电机带动齿轮转动,从而使齿轮啮合齿条移动,进而使滑座通过导向座沿着导轨移动,以调节破土机构的位置。

25、10. 通过将第二旋转座与第三升降板的底部相连接,以实现第三升降板能够带动第二旋转座上下移动;通过将破土轮嵌入第二旋转座的第二安装槽内,使破土轮与第二旋转座转动连接,并使破土轮穿过底板,以实现第二旋转座对破土轮进行支撑,从而实现破土轮能够在第二旋转座内转动,进而实现转动的破土轮对路面进行破碎,并在路面下加工出沟槽。

26、11. 当破土机构在路面下加工出沟槽后,启动第九电机,使第九电机带动第四升降板和开沟刀向下移动,从而使开沟刀嵌入沟槽内,并使开沟刀随着底板的移动,使开沟刀对沟槽底部土壤推向两侧,进而实现开沟刀对沟槽的深度加深,并拓宽沟槽的宽度。当破土机构加工出沟槽的宽度大于开沟刀的宽度时,先重复上述步骤,使开沟刀对沟槽的一侧进行加深及拓宽;然后,启动第九电机,使第九电机带动第四升降板和开沟刀向上移动,从而使开沟刀从沟槽内移出;再后,转动第七丝杠,使第七丝杠带动平移台和开沟刀移动,从而使开沟刀位于未加深及拓宽的沟槽的上方;再后,启动第八电机,使第八电机带动第六丝杠转动,从而第六丝杠带动进给台和开沟刀向第一立板方向移动;当开沟刀位于让位槽的端部时,启动第九电机,使第九电机带动第四升降板和开沟刀向下移动,从而使开沟刀嵌入沟槽内;再后,启动第八电机,使第八电机带动第六丝杠反向转动,从而第六丝杠带动进给台和开沟刀向破土轮方向移动,进而使开沟刀对沟槽的另一侧进行加深及拓宽。

- 还没有人留言评论。精彩留言会获得点赞!