负刚度型自适应储能抗冲击柱的制作方法

1.本发明属于建筑工程与防护工程领域技术领域。

背景技术:

2.近年来,随着安全环境的复杂化,全国各地的学校、政府通道、企事业单位、银行、大使馆、机场等地都安装了大量的钢管防撞柱以保证行人及设施的安全,防止在突发事件(如:汽车炸弹袭击,车辆失控冲撞等)中车辆对行人及设施造成意外伤害。然而,在实践过程中,由于抗冲击柱的抗冲击能力及储能与耗能能力有限,在受到车辆撞击后,这类钢管防撞柱往往会产生严重的变形,甚至无法满足预计的抗冲击性能需求。对于高安全等级要求的防护工程,抗冲击柱在短冲程和冲击作用前期的抗冲击能力的高低对于结构安全冗余度至关重要。为了提高防撞柱的抗冲击及储能耗能能力,提高耗能效率,防止防撞柱因冲击、锈蚀导致使用寿命短的事件发生,必须对防撞柱的结构、材质进行重新设计。

3.目前已有的抗冲击柱,应用于普通建筑物和基础设施的防撞及外围防护,其设计结构通常包含钢管防撞柱、保护外套筒装置等,这类钢管防撞柱仅有单一防撞体系,冲击后发生严重的永久变形,甚至无法满足预计的抗冲击性能需求。

技术实现要素:

4.本发明目的在于,克服现有防撞柱抗冲击耗能能力不足且易锈蚀、使用寿命短的缺点,利用复合储能

‑

耗能芯材储存及耗散能量并附加设计一套储能

‑

耗能内筒单元,同时采用负刚度自适应单元放大变形的机理,联合设计了一种新型的负刚度型自适应储能抗冲击柱。

5.本发明需要保护的技术方案概括为:

6.一种负刚度型自适应储能抗冲击柱,包括防冲击外筒、储能

‑

耗能内筒单元、负刚度自适应单元、连接加强层和安装单元;

7.所述防冲击外筒与储能

‑

耗能内筒单元通过连接加强层与安装单元一体成型,且通过连接加强层加强;

8.负刚度自适应单元分布设置于防冲击外筒和储能

‑

耗能内筒单元之间用于自适应地协调防冲击外筒和储能

‑

耗能内筒单元之间的协同变形,并基于负刚度和内筒之间的异步变形增加相对变形,从而增强在冲击作用下的储能和耗能效率。

9.本发明与现有技术相比,具有以下优点与有益效果:

10.1.本发明建立了双重抗冲击机制,以防冲击外筒为第一道抗冲击防线,利用负刚度自适应单元放大外筒受冲击后引起的内筒变形,利用储能

‑

耗能内筒吸收并增强耗散冲击能,提高了抗冲击柱整体的耗能能力。

11.2.本发明综合地利用内筒与外筒之间设置的负刚度自适应单元以及内筒的复合储能

‑

耗能芯材,有效地实现了在很短冲击作用下产生放大的恢复力和阻尼力,缩短了抗冲击柱的在冲击作用下的反应时间,显著地提高了抗冲击柱全冲击时程尤其是作用前期的抗

冲击效率。

12.3.本发明安装单元与防冲击内筒及外筒一体成型,避免了由于焊接而导致的结构抗冲击部位的缺陷及焊接部位的强度降低,亦避免了后期由于焊接部位氧化生锈或腐蚀而导致的抗冲击结构破坏。

13.4.本发明装置设置方便灵活,能够有效吸收并耗散冲击能量,具有多重储能

‑

耗能高效和鲁棒性强等特点,有较好的推广应用价值。

附图说明

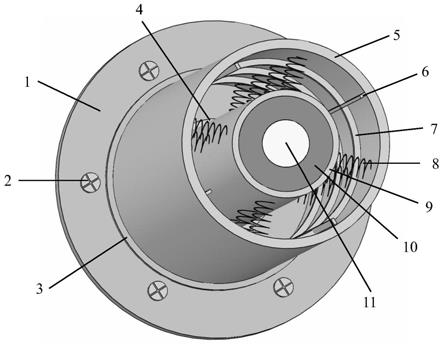

14.图1及图2为本发明实施例1提供的负刚度型自适应储能抗冲击柱的示意图及剖面图。

15.图3为实施例2负刚度型自适应储能抗冲击柱中内筒与外筒位移响应图。基于负刚度自适应单元与内筒的耦合相互作用,内筒位移响应由于异步相位差的存在而大于外筒位移。

16.图4为实施例2负刚度型自适应储能抗冲击柱在设计试验性能测试下有及无耗能内筒情况下外筒位移响应图。

17.图中标号:

[0018]1‑

安装底座、2

‑

安装螺栓、3

‑

外筒连接加强层、4

‑

内筒连接加强层、5

‑

防冲击外筒、6

‑

纵向加劲肋、7

‑

环向加劲肋、8

‑

预压弹簧组、9

‑

防冲击内筒、10

‑

铅芯储能

‑

耗能材料、11

‑

非牛顿流体剪切增强材料。

具体实施方式

[0019]

概括的,一种负刚度型自适应储能抗冲击柱,包括防冲击外筒、储能

‑

耗能内筒单元、负刚度自适应单元、连接加强层和安装单元;所述防冲击外筒与储能

‑

耗能内筒单元通过连接加强层与安装单元一体成型,且通过连接加强层加强;负刚度自适应单元分布设置于防冲击外筒和储能

‑

耗能内筒单元之间用于自适应地协调防冲击外筒和储能

‑

耗能内筒单元之间的协同变形,并基于负刚度和内筒之间的异步变形增加相对变形,从而增强在冲击作用下的储能和耗能效率。

[0020]

具体的:

[0021]

所述负刚度自适应单元包括若干组十字型对称的预压弹簧组(8),弹簧组(8)绕着防冲击内筒(9)外壁对称设置于防冲击外筒(5)内壁;

[0022]

同时,所述预压弹簧组(8)通过设置预压力而处于压缩状态,预压力设置值与防冲击内筒(9)的水平剪切刚度相关;十字型对称设计的预压弹簧组(8)在防冲击内筒(9)发生水平变形时将产生支持该变形的作用力,进一步放大了防冲击内筒(9)的水平幅值,提高了抗冲击效率。

[0023]

所述储能

‑

耗能内筒单元包括防冲击内筒(9)、铅芯储耗能材料(10)和非牛顿流体剪切增强材料(11);

[0024]

所述非牛顿流体剪切增强材料(11)置于环形底面的铅芯储耗能材料(10)圆柱体内部;所述铅芯储耗能材料(10)圆柱体内置于防冲击内筒(9);防冲击内筒(9)发生水平剪切变形时,引发铅芯储耗能材料(10)发生协同变形,进一步诱发非牛顿流体剪切增强材料

(11)的高速率变形和阻尼抗力;所述非牛顿流体剪切增强材料(11)为膨胀性流体材料,具有内部粘性随受剪速率增大而增强的流变特性。

[0025]

所述防冲击外筒(5)包括圆柱形筒体、十字型对称的纵向加劲肋(6)及若干道环向加劲肋(7);

[0026]

所述纵向加劲肋(6)及环向加劲肋(7)均安装在圆柱形筒体的内壁上,其中纵向加劲肋(6)呈十字型对称布置,并与所述的预压弹簧组(8)交错布置,环向加劲肋(7)沿筒高方向设置数道,加劲肋的设置进一步增强了外筒的抗冲击能力。

[0027]

所述安装单元包括安装底座(1)、安装螺栓(2);

[0028]

所述连接加强层包括外筒连接加强层(3)及内筒连接加强层(4);

[0029]

所述安装底座(1)通过若干安装螺栓(2)与基础固定,防冲击外筒(5)、防冲击内筒(9)与安装底座(1)一体成型并分别通过外筒连接加强层(3)及内筒连接加强层(4)加强连接,整个安装单元连接牢固可靠。

[0030]

下面结合附图和实施例作进一步说明,但不作为对本发明的限定。

[0031]

实施例1

[0032]

如图1及图2所示,一种负刚度型自适应储能抗冲击柱,包括防冲击外筒、负刚度自适应单元、储能

‑

耗能内筒单元以及安装单元。

[0033]

安装单元包括一体成型的安装底座1、安装螺栓2、外筒连接加强层3和内筒连接加强层4,外筒连接加强层3及内筒连接加强层4分别用于加强安装底座1与防冲击外筒5及防冲击内筒9的连接,且底座与防冲击外筒及内筒一体成型,无需焊接;安装底座通过高强度安装螺栓与基础固接,保证连接牢靠。

[0034]

防冲击外筒5内设十字型布置的纵向加劲肋6及若干道环向加劲肋7,以进一步增强防冲击外筒的抗冲击能力。

[0035]

负刚度自适应单元包括若干组轴对称的预压弹簧组8,弹簧组8绕着防冲击内筒9外壁对称设置于防冲击外筒5内壁;预压弹簧组8通过设置预压力而处于压缩状态,在抗冲击柱受到冲击时将产生支持变形的作用力,以放大防冲击内筒9的水平幅值。

[0036]

储能

‑

耗能内筒单元包括防冲击内筒9、铅芯储耗能材料10和非牛顿流体剪切增强材料11;非牛顿流体剪切增强材料11置于环形底面的铅芯储耗能材料10圆柱体内部,铅芯储耗能材料10圆柱体内置于防冲击内筒9;防冲击内筒9受到冲击荷载时,引发铅芯储耗能材料10发生协同变形,进一步诱发非牛顿流体剪切增强材料11的高速率变形和阻尼抗力。

[0037]

在强冲击荷载下,本发明产品可以表现出优异的储能、耗能及抗冲击能力。

[0038]

首先,防冲击外筒为第一道抗冲击防线,抵抗外部冲击荷载,接着,负刚度自适应单元随即参与工作,并基于负刚度和内筒之间的异步变形增加内外筒之间的相对变形(如图3所示),提高在冲击作用下储能

‑

耗能内筒单元的储能与耗能效率。

[0039]

同时,短时冲击会诱发非牛顿流体的剪切增强材料的高速率变形和阻尼抗力,有效地实现了在很短冲击作用下产生放大的恢复力和阻尼力,缩短了抗冲击柱的在冲击作用下的反应时间,显著地提高了抗冲击柱的抗冲击效率,显著降低了抗冲击柱的冲击后响应(如图4所示)。

[0040]

实施例2

[0041]

假设1:去除实施例1即图1中负刚度自适应单元8,完成与图3、图4一样的测试。

[0042]

假设2:去除实施例1即图1中负刚度自适应单元8并将之替换为传统减震阻尼器,完成与图3、图4一样的测试。

[0043]

假设3:把实施例1即图1中防冲击内筒9内非牛顿流体剪切增强材料替换为实心钢材,完成与图3、图4一样的测试。

[0044]

假设4:去除实施例1即图1中负刚度自适应单元8,同时把防冲击内筒9内非牛顿流体剪切增强材料替换为实心钢材,完成与图3、图4一样的测试。

[0045]

假设5:去除实施例1即图1中负刚度自适应单元8并将之替换为传统减震阻尼器,同时把防冲击内筒9内非牛顿流体剪切增强材料替换为实心钢材,完成与图3、图4一样的测试。

[0046]

综上测试对比可知:

[0047]

抗冲击柱设置实心钢材或者将负刚度自适应单元替换为传统减震阻尼器外套筒8,其产品的抗冲击能力仅为两层钢筒抗冲击能力的直接叠加,如此抗冲击柱套筒的变形小于实施例1外筒的变形,缺乏负刚度自适应单元所提供的变形放大机制,其抗冲击效果及可修复能力也远低于实施例1产品。

[0048]

本申请内筒所设置的非牛顿流体剪切增强材料作为耗能第二道防线,若采用传统抗冲击柱进行设计,存在变形严重不足无法有效利用非牛顿流体剪切增强材料在大变形高速率情况下的高阻尼力。

[0049]

因此,本发明技术方案不是对现有技术已有部件进行简单“叠加组合”,技术方案整体设计具有耦合性,是有针对性地进行了基于负刚度自适应单元的一体化设计以实现抗冲击作用下的协同变形,利用变形放大机制放大内筒非牛顿流体剪切增强材料的变形幅值和变形速率,才能是实现抗冲击柱抗冲击性能的两阶段提升。实施例1远超出实施例2众多单一改良所能带来的效果,这种效果优势超出普通技术人员在做对比试验前所能预料到的。

[0050]

上述描述仅是对本发明较佳实施例的描述,并非是对本发明范围的任何限定。任何熟悉该领域的普通技术人员根据上述揭示的技术内容做出的任何变更或修饰均应当视为等同的有效实施例,均属于本发明技术方案保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1