一种搅拌均匀且高效的双液式现浇混凝土裂缝灌浆装置

1.本实用新型属于道路工程技术领域,涉及裂缝灌浆装置,具体涉及一种搅拌均匀且高效的双液式现浇混凝土裂缝灌浆装置。

背景技术:

2.桥面现浇水泥混凝土铺装层受温度与湿度的影响,会产生不同形状的细微裂缝。如果不及时进行灌浆修补,在车辆荷载作用下裂缝继续发育,大大降低桥面铺装层的承载力和使用寿命。

3.然而现有的双液式灌浆装置构造过于简单,环氧树脂与固化剂不能充分混合,降低了灌浆材料的工作性与力学特性;且原有的双液式灌浆装置喷洒状态较为单一,只适用于单条裂缝灌浆处治,当面对网状裂缝工况时裂缝处治施工效率降低,进而影响到工程建设工期。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的在于,提供一种搅拌均匀且高效的双液式现浇混凝土裂缝灌浆装置,解决现有的技术中在桥面现浇水泥混凝土细微裂缝修补中,面对网状裂缝工况时施工效率低下的技术问题。

5.为了解决上述技术问题,本实用新型采用如下技术方案予以实现:

6.一种搅拌均匀且高效的双液式现浇混凝土裂缝灌浆装置,包括带有增压驱动电机的增压泵机体,增压泵机体顶部安装有第一储料罐和第二储料罐,增压泵机体前部安装有第一连接管和第二连接管;第一储料罐、增压泵机体和第一连接管形成独立的第一出料通道,第二储料罐、增压泵机体和第二连接管形成独立的第二出料通道;

7.所述的第一连接管与第一输料管的一端相连,第一输料管的另一端与搅拌舱的输入端相连,所述的第二连接管与第二输料管的一端相连,第二输料管的另一端与搅拌舱的输入端相连,搅拌舱内安装有搅拌桨,搅拌桨通过安装在搅拌舱顶部的搅拌驱动电机驱动;

8.所述的搅拌舱的输出端通过喷管与喷头相连;

9.所述的喷头包括内柱体,内柱体上沿着轴向开设有贯通内柱体的后端和前端的内喷射流道,所述的内喷射流道从后端至前端呈渐缩状,内柱体的前端还安装有外壳体,外壳体上开设有外喷射口;外壳体和内柱体的前端之间为喷射腔。

10.本实用新型还具有如下技术特征:

11.所述的内柱体的外侧壁和外壳体的内侧壁之间通过螺纹连接,旋转外壳体能够调节喷射腔的厚度大小。

12.所述的外壳体的外侧壁一体固结有旋转防滑体。

13.所述的增压泵机体上设置有扶手,所述的增压泵机体的底部设置有万向轮。

14.所述的第一连接管和第二连接管上分别设置有压力表。

15.所述的第一输料管的另一端和第二输料管的另一端分别设置有阀门。

16.所述的搅拌舱上还设置有握柄。

17.本实用新型与现有技术相比,具有如下技术效果:

18.(ⅰ)本实用新型的装置通过搅拌舱内部桨叶高速旋转搅拌使得环氧树脂与固化剂混合更加均匀,解决了在桥面现浇水泥混凝土细微裂缝修补时,环氧树脂与固化剂混合不均匀的技术问题,保证环氧树脂与固化剂混合更加均匀。

19.(ⅱ)本实用新型的装置通过旋转喷头外壳体上的旋转防滑体,来调节喷头喷射腔的厚度大小,进而调节喷洒状态在水柱或水雾状态之间切换。当面对单一裂缝时,增大喷头喷射腔厚度,采用水柱喷洒状态;当面对网状裂缝时,减小喷头喷射腔厚度,采用水雾喷洒状态,极大地提高了施工效率。

20.(ⅲ)本实用新型的装置使得环氧树脂与固化剂混合更加均匀,面对不同桥面现浇水泥混凝土细微裂缝工况时可以调节喷洒状态在水柱或水雾状态之间切换,极大地提高裂缝修补施工效率。

附图说明

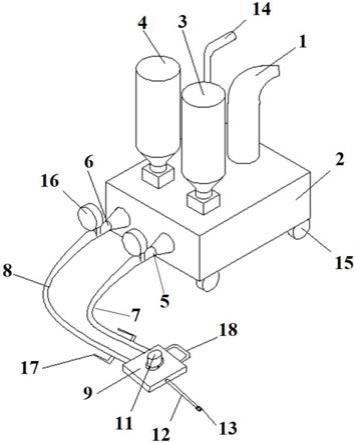

21.图1为本实用新型的整体结构示意图。

22.图2为本实用新型的喷头的外部结构示意图。

23.图3为本实用新型的喷头的剖面结构示意图。

24.图4为本实用新型的搅拌舱内部结构示意图。

25.图5为本实用新型的搅拌舱内部俯视结构示意图。

26.图中各个标号的含义:1

‑

增压驱动电机,2

‑

增压泵机体,3

‑

第一储料罐,4

‑

第二储料罐,5

‑

第一连接管,6

‑

第二连接管,7

‑

第一输料管,8

‑

第二输料管,9

‑

搅拌舱,10

‑

搅拌桨,11

‑

搅拌驱动电机,12

‑

喷管,13

‑

喷头,14

‑

扶手,15

‑

万向轮,16

‑

压力表,17

‑

阀门,18

‑

握柄;

27.1301

‑

内柱体,1302

‑

内喷射流道,1303

‑

外壳体,1304

‑

外喷射口,1305

‑

喷射腔,1306

‑

旋转防滑体。

28.以下结合实施例对本实用新型的具体内容作进一步详细解释说明。

具体实施方式

29.针对现有灌浆装置不能够使环氧树脂与固化剂混合均匀且面对网状裂缝工况时施工效率低下的不足,本实用新型的目的在于,提供一种能够使环氧树脂和固化剂混合均匀的搅拌均匀且高效的双液式现浇混凝土裂缝灌浆装置,并且解决在桥面现浇水泥混凝土细微裂缝修补中,面对网状裂缝工况时施工效率低下的技术问题。

30.本实用新型基于原有双液灌浆装置,解决现有环氧树脂与固化剂混合不均匀的技术问题,对提高桥面现浇水泥混凝土细微裂缝修补施工效率具有重要意义。

31.需要说明的是,本实用新型中的所有零部件,在没有特殊说明的情况下,均采用本领域已知的零部件。

32.以下给出本实用新型的具体实施例,需要说明的是本实用新型并不局限于以下具体实施例,凡在本技术技术方案基础上做的等同变换均落入本实用新型的保护范围。

33.实施例1:

34.本实施例给出一种搅拌均匀且高效的双液式现浇混凝土裂缝灌浆装置,如图1至

图5所示,包括带有增压驱动电机1的增压泵机体2,增压泵机体2顶部安装有第一储料罐3和第二储料罐4,增压泵机体2前部安装有第一连接管5和第二连接管6;第一储料罐3、增压泵机体2和第一连接管5形成独立的第一出料通道,第二储料罐4、增压泵机体2和第二连接管6形成独立的第二出料通道;

35.所述的第一连接管5与第一输料管7的一端相连,第一输料管7的另一端与搅拌舱9的输入端相连,所述的第二连接管6与第二输料管8的一端相连,第二输料管8的另一端与搅拌舱9的输入端相连,搅拌舱9内安装有搅拌桨10,搅拌桨10通过安装在搅拌舱9顶部的搅拌驱动电机11驱动;

36.所述的搅拌舱9的输出端通过喷管12与喷头13相连。

37.所述的喷头13包括内柱体1301,内柱体1301上沿着轴向开设有贯通内柱体1301的后端和前端的内喷射流道1302,所述的内喷射流道1302从后端至前端呈渐缩状,内柱体1301的前端还安装有外壳体1303,外壳体1303上开设有外喷射口1304;外壳体1303和内柱体1301的前端之间为喷射腔1305。

38.本实施例中,第一储料罐3内储存环氧树脂,第二储料罐4内储存固化剂。

39.本实施例中,优选的,搅拌桨10有三片桨叶。

40.本实施例中,优选的,搅拌驱动电机11为无线可充电便于拆卸的拌驱动电机,搅拌驱动电机11提供动力来进行高速旋转使得环氧树脂与固化剂搅拌混合均匀。

41.作为本实施例的一种优选方案,所述的内柱体1301的外侧壁和外壳体1303的内侧壁之间通过螺纹连接,旋转外壳体1303能够调节喷射腔1305的厚度大小。进而可以使得喷洒状态在水柱或水雾状态之间切换。

42.作为本实施例的一种优选方案,所述的外壳体1303的外侧壁一体固结有旋转防滑体1306。便于更轻松地旋转外壳体1303,进而调节喷射腔1305的厚度大小。

43.作为本实施例的一种优选方案,所述的增压泵机体2上设置有扶手14,所述的增压泵机体2的底部设置有万向轮15。便于增压泵机体2的移动。

44.作为本实施例的一种优选方案,所述的第一连接管5和第二连接管6上分别设置有压力表16,用于监测通过增压泵机体2增压后的环氧树脂与固化剂的压力。

45.作为本实施例的一种优选方案,所述的第一输料管7的另一端和第二输料管8的另一端分别设置有阀门17。可用于调节环氧树脂与固化剂混合比例。

46.作为本实施例的一种优选方案,所述的搅拌舱9上还设置有握柄18。便于提携搅拌舱9进行裂缝修补。

47.本实施例的具体实施方法如下所述:

48.步骤一,通过扶手14和万向轮15,将整个装置移动到桥面现浇水泥混凝土细微裂缝处,提前清理裂缝中的灰尘、浮浆等杂物,将裂缝周围清洗干净。

49.步骤二,往第一储料罐3里装环氧树脂和稀释剂,往第二储料罐4里装固化剂。启动增压驱动电机1,使环氧树脂和固化剂从第一储料罐3和第二储料罐4中的物料分别通过增压泵机体2增压后分别进入第一连接管5和第二连接管6,并分别通过第一输料管7和第二输料管8将物料输送至搅拌舱9中,同时观察压力表16防止压力值超过上限,保证裂缝修补过程中施工安全。

50.步骤三,握住握柄18来提携搅拌舱9到桥面现浇水泥混凝土细微裂缝处,启动搅拌

驱动电机11,通过搅拌桨10的高速旋转,来使得环氧树脂和固化剂搅拌混合均匀。

51.步骤四,混合均匀的物料通过喷管12进入喷头13,依次经过内柱体1301上的内喷射流道1302、喷射腔1305和外喷射口1304进行喷洒。通过旋转防滑体1306来旋转外壳体1303,调节喷射腔1305的厚度大小,进而调节喷洒状态在水柱或水雾状态之间切换。当填补裂缝为单条裂缝时,增大喷射腔1305的厚度,采用水柱喷洒状态;当填补裂缝为网状裂缝时,减小喷射腔1305的厚度,采用水雾喷洒状态,以提高裂缝修补施工效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1