一种护轨起复装置的制作方法

1.本实用新型涉及铁路施工设备技术领域,具体地说,是涉及一种护轨起复装置。

背景技术:

2.护轨是指在轨道上钢轨内侧加铺的不承受车轮垂直荷载的钢轨,其按铺设地点的不同具有不同的作用,例如:铺设在道岔辙叉处的护轨,其铺在辙叉有害空间相对的钢轨内侧,以引导车轮通过有害空间,避免撞击叉心尖端;铺设在桥梁上的护轨则可防止以脱轨的车辆撞击桥梁或坠于桥下;铺设在小径曲线钢轨的内轨侧的护轨则可减少该钢轨的外轨侧面磨耗。目前,在对护轨进行起复安装时通常会采用起复装置,但是,现在有的护轨起复装置存在以下缺点:

3.现有的护轨起复装置的车体大部分为板式结构,而护轨的拆装、夹持都均需要在地面附近完成,使得工作人员的可作业空间小,不便于工作人员对护轨进行拆装处理;此外,护轨起复装置对护轨的抓取不够紧密、可靠,使得被夹持的护轨容易出现位置偏移、倾斜等情况,且两根相对设置的护轨之间的距离也不便保持恒定。

技术实现要素:

4.为了解决上述问题,本实用新型的主要目的是提供一种为工作人员提供足够的作业空间,且可对护轨进行可靠夹紧以及保证两根护轨间的相对距离的护轨起复装置。

5.为了实现本实用新型的主要目的,本实用新型提供一种护轨起复装置,其中,包括车架和两个以上的夹持单元,车架包括呈平行设置的两根主杆,两根主杆之间形成作业空间,主杆沿车架的行驶方向延伸,且主杆的底部设置有轨道轮组,两个以上的夹持单元沿主杆分布,夹持单元包括升降机构和两个夹持机构,升降机构包括两个驱动组件和连接梁,一个驱动组件安装在一根主杆上,连接梁的两端分别与两个驱动组件的输出端连接,驱动组件驱动连接梁在车架的高度方向上移动,两个夹持机构沿连接梁分布,两个夹持机构均位于作业空间内,夹持机构具有两个夹爪,两个夹爪之间形成夹持位,夹持位的延伸方向平行于行驶方向,两个夹爪之间的间距可调,且在高度方向上,夹爪可移动至主杆的下方。

6.由上可见,通过对车架的结构设计,有效的解决了现有的护轨起复装置的板式结构车体无法为工作人员提供足够的作业空间的问题,使得工作人员在对护轨进行拆装处理时更加的方便;而夹持单元的设置则使得可通过改变其夹持机构的两个夹爪之间的间距来调节对护轨的夹紧力,以对护轨进行可靠的夹紧,同时通过设置两个夹持机构,使得一个夹持机构对一根护轨进行夹持,从而能够更好的保证两根护轨之间的相对距离,再者,升降机构的设置使得无需人力对护轨进行提放,能够有效的降低工作人员的劳动强度,使得工作人员的作业更加的轻松。

7.一个优选的方案是,夹持机构包括两根沿连接梁分布的夹持杆和第一锁紧件,夹持杆的第一端与连接梁固定连接,夹持杆的第二端成型有夹爪,夹持杆在靠近自身的第二端处设置有通孔,通孔沿连接梁的延伸方向贯穿夹持杆,且两根夹持杆的通孔在同一直线

上,第一锁紧件包括第一螺栓和第一螺母,第一螺栓的第一螺杆穿过两根夹持杆的通孔,第一螺母与第一螺杆螺纹连接,且两根夹持杆位于第一螺栓的螺帽和第一螺母之间。

8.由上可见,通过对夹持机构的结构设计,使得当需要对护轨进行夹紧时,将护轨的一部分置于两根夹持杆的夹爪之间形成的夹持位内,随后调节第一锁紧件的第一螺母,使第一螺母与第一螺栓的螺帽配合,以驱动两根夹持杆的夹爪相向移动,进而对护轨进行夹紧。

9.进一步的方案是,第一螺栓的轴线与夹持杆的第二端部之间的距离为8厘米至12厘米。

10.由上可见,上述设计能够使夹持机构更好的夹紧护轨,避免被夹取的护轨出现位置偏移、倾斜等情况,并使得夹持单元夹取的两根护轨之间的相对距离保持恒定。

11.更进一步的方案是,夹持杆在靠近自身的第二端处设置有连接柱,连接柱平行于主杆,夹持机构还包括弹性带,弹性带缠绕在两根夹持杆的连接柱上,弹性带迫使两根夹持杆相向移动。

12.由上可见,上述设计使得弹性带能够通过连接柱迫使两根夹持杆相向移动,以进一步提高夹持杆的夹爪对护轨进行夹紧的可靠性。

13.更进一步的方案是,在行驶方向上,夹持杆的两个相对设置的面上均设置有连接柱,弹性带的数量为两根,两根弹性带与夹持杆的两个相对设置的面上的连接柱一一对应。

14.由上可见,上述设计能够更进一步地提高夹持杆的夹爪对护轨的夹紧效果。

15.更进一步的方案是,连接柱的轴线与夹持杆的第二端部之间的距离为10厘米至15厘米。

16.由上可见,对连接柱进行上述位置设置能够更好的保证弹性带的作用效果,从而保证夹持机构对护轨进行夹紧的可靠性。

17.更进一步的方案是,连接梁沿自身的延伸方向设置有滑槽,夹持杆的第一端成型有滑块,滑块可滑动地安装在滑槽内,夹持机构还包括第二锁紧件,第二锁紧件的数量与夹持杆的数量相等,一个第二锁紧件连接在连接梁和一根夹持杆的滑块之间,第二锁紧件可限制滑块沿滑槽滑动。

18.由上可见,上述结构设计使得夹持机构的两根夹持杆之间距离可调,且两个夹持机构之间的距离可调,从而使得护轨起复装置能够根据护轨的尺寸、护轨的作用以及护轨的安装要求对夹持单元进行相应的调节,以提高护轨起复装置的适用范围。

19.另一个优选的方案是,主杆的两端分别设置有一个第三锁紧件,第三锁紧件包括第三螺栓和夹片,第三螺栓平行于行驶方向,第三螺栓的第三螺杆与主杆螺纹连接,夹片固定安装在第三螺杆的端部上,夹片位于作业空间内,每根主杆的两个第三锁紧件与每个夹持单元的一个夹持机构之间形成夹紧位。

20.由上可见,在主杆两端分别设置第三锁紧件,使得第三锁紧件能够配合夹持单元上相对应的一个夹持机构对护轨在行驶方向上进行限位和夹紧,既保证对护轨夹紧的可靠性,又保证了两根护轨之间的相对距离。

21.进一步的方案是,车架还包括两个龙门架,两个龙门架沿主杆分布,两根主杆分别与龙门架的两根立柱固定连接,夹持单元位于两个龙门架之间。

22.由上可见,龙门架的设置使得护轨起复装置具有拼装功能,即使得两台以上的护

轨起复装置之间能够通过龙门架连接成一体,以使得当需要安装或更换的护轨组的数量在两个以上时更加的方便。

23.更进一步的方案是,龙门架的横梁底部与轨道轮组的底部之间的距离为1.65米至2米。

24.由上可见,龙门架的高度设置使得在工作人员作业过程中不会受到龙门架的阻碍。

附图说明

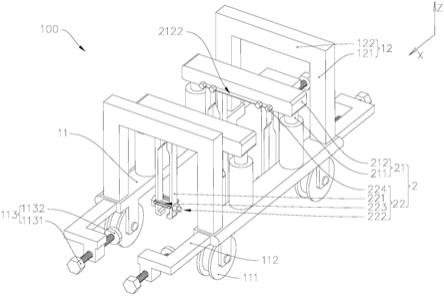

25.图1是本实用新型护轨起复装置实施例的结构图。

26.图2是本实用新型护轨起复装置实施例的车架的省略部分组件后的结构图。

27.图3是本实用新型护轨起复装置实施例的夹持单元的结构图。

28.图4是本实用新型护轨起复装置实施例的夹持机构的结构图。

29.图5是本实用新型护轨起复装置实施例的分解图。

30.图6是本实用新型护轨起复装置实施例的夹持单元的剖视图。

31.以下结合附图及实施例对本实用新型作进一步说明。

具体实施方式

32.护轨起复装置实施例:

33.参照图1,护轨起复装置100包括车架1和两组以上的夹持单元2。其中,车架1包括呈平行设置的两根主杆11和两个龙门架12,两根主杆11沿车架1的行驶方向x延伸,且两根主杆11之间形成作业空间,该作业空间内可容纳护轨及工作人员,以解决现有的护轨起复装置100的板式结构车体无法为工作人员提供足够的作业空间的问题,使得工作人员在对护轨进行拆装处理是更加的方便。此外,每根主杆11的底部均设置有轨道轮组111,轨道轮组111优选包括两个轨道轮,两个轨道轮沿主杆11的延伸方向分布,且轨道轮的轴向垂直于主杆11,轨道轮用于钢轨配合,以使得护轨起复装置100能够沿钢轨移动。

34.结合图2,主杆11的两端处分别成型有连接架112,连接架112大致呈l型设置,连接架112的第一支杆平行于主杆11,且第一支杆的第一端与主杆11固定连接,第二支杆自第一支杆的第二端垂直于第一支杆朝向另一根主杆11延伸。每个连接架112上均设置有第三锁紧件113,第三锁紧件113包括第三螺栓1131和夹片1132,第三螺栓1131平行于行驶方向x,且第三螺栓1131的第三螺杆与第二支杆螺纹连接,第三螺栓1131的螺帽位于第二支杆远离作业空间的一侧上。夹片1132固定安装在第三螺杆的端部上,且夹片1132位于作业空间内,夹片1132用于配合夹持单元2对护轨进行进一步夹紧,以对夹持单元2夹持的护轨在行驶方向x上进行限位和夹紧,从而保证对护轨夹紧的可靠性的同时,还保证了两根护轨之间的相对距离。

35.两个龙门架12沿主杆11的延伸方向分布,且两根主杆11分别与龙门架12的两根立柱121固定连接,每个夹持单元2均位于两个龙门架12之间。龙门架12的设置使得护轨起复装置100具有拼装功能,即使得两台以上的护轨起复装置100之间能够通过龙门架12连接成一体,以使得当需要安装或更换的护轨组的数量在两个以上时更加的方便。优选地,龙门架12的横梁122与主杆11上的轨道轮组111的轨道轮的底部之间的距离为1.65米至2米,以使

得在工作人员作业过程中不会受到龙门架12的阻碍。

36.结合图3,在本实施例中,夹持单元2的数量为两个,且两个夹持单元2沿主杆11的延伸方向分布。每个夹持单元2均包括升降机构21和两个夹持机构22。升降机构21包括两个驱动组件211和连接梁212,一个驱动组件211安装在一根主杆11上,且两个驱动组件211优选沿轨道轮的轴向分布。其中,驱动组件211优选采用液压缸。连接梁212的两端分别与两个液压缸的杆体固定连接,使得两个液压杆能够同时驱动连接梁212在车架1的高度方向z上移动。

37.夹持机构22用于夹取护轨,两个夹持机构22沿连接梁212的延伸方向分布,且两个夹持机构22均位于作业空间内,使得连接梁212能够同步带动两个夹持机构22在高度方向z上移动,进而实现对夹持机构22夹取的护轨提升和下放。此外,每根主杆11上的两个第三锁紧件113与每个夹持单元2的每个夹持单元2的一个夹持机构22形成夹紧位。

38.夹持机构22具有两个夹爪2211,两个夹爪2211之间形成夹持位,夹持位的延伸方向平行于行驶方向x,夹持位用于容纳护轨,以实现对护轨的定位、夹紧,且夹持位用于配合相对应设置的第一根主杆11上的两个第三锁紧件113形成上述夹紧位。此外,两个夹爪2211之间的间距可调,使得夹持机构22可通过改变两个夹爪2211之间的间距来调节对护轨的夹紧力,以对护轨进行可靠的夹紧;而通过设置两个夹持机构22,使得一个夹持机构22对一根护轨进行夹持,从而能够更好的保证两根护轨之间的相对距离。在高度方向z上,升降机构21可驱动夹持机构22的夹爪2211移动至主杆11的下方。

39.具体地,结合图4和图5,每个夹持机构22包括两根夹持杆221、第一锁紧件222和弹性带223,两根夹持杆221沿连接梁212的延伸方向分布,且两个夹持杆221优选呈镜像对称设置。夹持杆221的第一端与连接梁212固定连接,夹持杆221的第二端成型有上述夹爪2211,且夹持杆221在靠近自身的第二端处设置有通孔2210,通孔2210沿连接梁212的延伸方向贯穿夹持杆221,且两根夹持杆221的通孔2210位于同一直线上,优选地,两根夹持杆221的通孔2210呈共轴设置。

40.第一锁紧件222包括第一螺栓2221和第一螺母2222,第一螺栓2221的第一螺杆穿过两根夹持杆221的通孔2210,第一螺母2222与第一螺栓2221的第一螺杆螺纹连接,且两个夹持杆221位于第一螺栓2221的螺帽和第一螺母2222之间。夹持机构22当需要对护轨进行夹紧时,将护轨的一部分置于两根夹持杆221的夹爪2211之间形成的夹持位内,随后调节第一锁紧件222的第一螺母2222,使第一螺母2222与第一螺栓2221的螺帽配合,以驱动两根夹持杆221的夹爪2211相向移动,进而对护轨进行夹紧。优选地,第一螺栓2221的轴向与夹持杆221的第二端部之间的距离h为8厘米至12厘米,而通过对第一螺栓2221进行上述位置设置,使得夹持机构22能够更好的夹紧护轨,避免被夹取的护轨出现位置偏移、倾斜等情况,并使得夹持单元2夹持的两根护轨之间的相对距离保持恒定。

41.夹持杆221在靠近自身的第二端处还设置有连接柱2212,连接柱2212平行于主杆11,弹性带223缠绕在两根夹持杆221的连接柱2212上,以迫使两根夹持杆221相向移动。连接柱2212和弹性带223的设置能够迫使两根夹持杆221相向移动,以进一步提高夹持杆221的夹爪2211对护轨进行夹紧的可靠性。优选地,在行驶方向x上,夹持杆221的两个相对设置的面上均设置有连接柱2212,而相应地,每个夹持机构22的弹性带223的数量为两根,且两根弹性带223与夹持杆221的两个相对设置的面上的连接柱2212一一对应,从而更进一步地

提高夹持杆221的夹爪2211对护轨的夹紧效果。其中,连接柱2212的轴线与夹持杆221的第二端部之间的距离优选为10厘米至15厘米,以更好的保证弹性带223的作用效果,从而保证夹持机构22对护轨进行夹紧的可靠性。

42.结合图6,更进一步地,连接梁212沿自身的延伸方向设置有滑槽2121,滑槽2121的横截面优选呈t型设置,且滑槽2121的开口成型于连接梁212的底部。此外,连接梁212的两个相对上设置的侧壁上分别设置有一条条形槽2122,条形槽2122沿连接梁212的延伸方向延伸,且两条条形槽2122呈镜像对称设置。

43.夹持杆221的第一端成型有滑块2213,滑块2213可滑动地安装在滑槽2121内。夹持机构22还包括第二锁紧件224,第二锁紧件224与夹持杆221的数量相等,第二锁紧件224包括第二螺栓2241和第二螺母2242,第二螺栓2241平行于主杆11,第二螺栓2241的第二螺杆穿过连接梁212的两条滑槽2121和夹持杆221的滑块2213,第二螺母2242与第二螺栓2241的第二螺杆螺纹连接,使得第二螺栓2241与第二螺母2242配合以限制滑块2213沿滑槽2121滑动,进而将夹持杆221固定在连接梁212上。通过在连接梁212上设置滑槽2121、在夹持杆221的第一端设置滑块2213并配置第二锁紧件224,使得夹持机构22的两根夹持杆221之间距离可调,且两个夹持机构22之间的距离可调,从而使得护轨起复装置100能够根据护轨的尺寸、护轨的作用以及护轨的安装要求对夹持单元2进行相应的调节,以提高护轨起复装置100的适用范围。

44.以下对护轨起复装置100的使用进行简述:

45.护轨起复装置100使用时,根据所需安装或更换的两根护轨之间的间距要求调整每个夹持单元2的两个夹持机构22之间的间距。随后,升降机构21驱动夹持机构22下移直至夹持机构22的夹爪2211位于护轨处。

46.接着,使夹持机构22的两个夹爪2211将对应的一根护轨夹紧在自身的夹持位内,夹持机构22对护轨进行夹紧过程中,可通过调节两个夹持杆221之间的间距来调节两个夹爪2211进行张合,也可通过夹持杆221自身的材料特性使夹持杆221进行短暂的弹性变形来使两个夹爪2211进行张合。

47.当护轨卡入相应的一个夹持机构22的夹持位内后,通过第一锁紧件222驱动两个夹爪2211相向移动,以对护轨进行夹紧;和/或将弹性带223套设在两根夹持杆221的连接柱2212上,迫使两个夹爪2211相向移动,以对护轨进行夹紧。

48.接着,夹持单元2的升降机构21驱动夹持机构22上移设定位置,使夹持机构22的夹持位与相对应的一根主杆11的两个第三锁紧件113位于同一直线上,随后,通过第三锁紧件113的第三螺栓1131驱动夹片1132向该夹持机构22夹取的护轨的端部移动,直至夹片1132与护轨的端部抵接,以对护轨进行进一步的夹紧。

49.当护轨起复装置100移动至护轨的安装或更换处后,解除第三锁紧件113对护轨的夹紧,随后,夹持单元2的升降机构21驱动夹持机构22下移,以对夹持机构22夹取的护轨进行下放。

50.接着,工作人员在作业空间内对护轨进行安装或更换,当将护轨安装至设计位置后,解除夹紧机构对护轨的夹紧,随后,升降机构21驱动夹持机构22上移复位,进而完成对护轨的安装或更换。

51.综上可见,本实用新型通过对护轨起复装置的结构设计,使得护轨起复装置能够

为工作人员提供足够的作业空间,并可对护轨进行可靠夹紧,以保证两根护轨间的相对距离。

52.最后需要强调的是,以上所述仅为本实用新型的优选实施例,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种变化和更改,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1