一种以扬料时间为评价的变产量干燥滚筒优化设计方法与流程

1.本发明涉及干燥滚筒领域,具体是指一种以扬料时间为评价的变产量干燥滚筒优化设计方法。

背景技术:

2.公路建设需要沥青混合料,通过采用再生与原生沥青混合料混合使用,对再生沥青混合料再利用。生产过程中,由于搅拌主机的产量是固定的,再生添加的比例变化就会导致原生料产量的变化。原生料产量的变化就会导致烟气温度和出料温度都发生变化,严重影响设备寿命和产品质量。转速对物料在扬料区的运动和在滚筒内的停留时间都是有影响的,因此需要更高效率的变频调速的变产量干燥滚筒。

3.大部分针对干燥滚筒的优化都是在定产量的前提下进行的,因此很难适应变产量的要求。这导致在生产沥青混合料时,当产量变化,原生干燥滚筒的产出物料质量得不到保证,同时除尘系统的寿命受到很大的影响。

4.传统的干燥滚筒针对不同产量只能采用不同的滚筒。虽然行业内也出现了一些变产量的滚筒,但很多都只是通过改变滚筒内部结构来适应变产量的要求,如随产量变化拆除或安装叶片。但这一方面需要耗费一定的人力和时间进行拆装,另一方面拆装叶片并不能很好的适应多个产量的要求,并且拆装叶片并不能保证一次拆装就能达到某个产量下的要求,这就会耗费大量的人力和时间,并且结果并不理想。现有国外的技术中,也有通过烟气温度作为反馈控制参数实现滚筒转速控制,以此适应变产量要求的。但是仅依靠烟气温度作为反馈参数进行控制,一方面需要一定的自我调节的时间,另一方面也不一定能够保证出料温度达到要求,而且只依靠调节转速,并不能够满足较大的产量跨度的要求。

技术实现要素:

5.本发明的目的在于提供一种以扬料时间为评价的变产量干燥滚筒优化设计方法,能通过统计取样颗粒在单位时间内的抛撒时间以及单位时间内抛撒的颗粒数目从而得出单位时间内的总抛撒时间,进而对数据进行分析可得到较优的变产量干燥滚筒内部结构。

6.为了解决上述技术问题,本发明提供了一种以扬料时间为评价的变产量干燥滚筒优化设计方法,适用于沥青搅拌原再生一体机的原生干燥滚筒上,所述原生干燥滚筒包括干燥滚筒、燃烧器、滚筒控制器、变频器及信号检测系统;所述变产量干燥滚筒以扬料时间为评价进而对滚筒结构进行优化设计包括以下步骤:

7.步骤一,先对扬料区内颗粒进行取样,统计取样颗粒在单位时间内的抛撒时间,并对其取平均值,即为扬料区颗粒在单位时间内的平均抛撒时间,反映单位时间内单个颗粒与热烟气的换热量;

[0008][0009]

式中,——取样颗粒在单位时间内的平均抛撒时间(s);

[0010]

t

i

——取样颗粒i在单位时间内的抛撒时间(s);

[0011]

n——取样颗粒数(个);

[0012]

步骤二,统计扬料区中各个时刻处于抛撒状态的颗粒数量,取平均值,即为单位时间内处于抛撒状态的颗粒数量,也即单位时间内与热烟气换热的颗粒数量;

[0013]

步骤三,将扬料区颗粒在单位时间内的平均抛撒时间和单位时间内处于抛撒状态的颗粒数量相乘即求出扬料区颗粒单位时间内总的抛撒时间,扬料区颗粒单位时间内总的抛撒时间可以表征扬料区颗粒与热烟气单位时间内的总的换热量,反映出口烟气温度;

[0014][0015]

式中,t——单位时间内的总抛撒时间(s);

[0016]

n——各时刻处于抛撒状态的平均颗粒数(个);

[0017]

步骤四,依据变产量下转速与单位时间内总抛撒时间的关系,绘制出变产量下转速与单位时间内总抛撒时间的变化曲线;

[0018]

步骤五,对变产量下转速与单位时间内总抛撒时间的变化曲线进行一阶求导得到变产量下单位时间内总抛撒时间对转速灵敏度的变化曲线;

[0019]

步骤六,综合同一工况下的换热情况,可调产量范围,有效调速范围和灵敏度大小及灵敏度随转速的变化特性,综合分析得到更高效率的变频调速的变产量干燥滚筒的扬料区结构。

[0020]

步骤七,依据变产量干燥滚筒的扬料区结构对滚筒内部结构进行设计。

[0021]

相较于现有技术,本发明的技术方案具备以下有益效果:

[0022]

本发明提供了一种以扬料时间为评价的变产量干燥滚筒内部结构的优化设计方法,能通过统计取样颗粒在单位时间内的抛撒时间以及单位时间内抛撒的颗粒数目从而得出单位时间内的总抛撒时间,进而对数据进行分析可得到较优的变产量干燥滚筒内部结构。

附图说明

[0023]

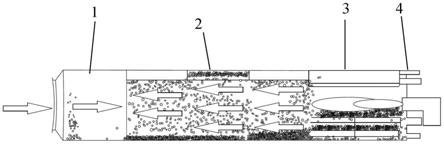

图1为本发明优先实施例中滚筒分区图示意图;

[0024]

图2为本发明优先实施例中变产量干燥滚筒优化设计方法中变产量下单位时间内总抛撒时间随转速的关系图;

[0025]

图3为本发明优先实施例中变产量干燥滚筒优化设计方法中单位时间内总抛撒时间随转速的灵敏度的变化关系图;

[0026]

图4为本发明优先实施例中得出单位时间内的总抛撒时间的流程示意图;

[0027]

图5为本发明优先实施例中根据变产量下转速与单位时间内总抛撒时间的变化曲线和变产量下转速与单位时间内总抛撒时间的变化曲线得出变产量干燥滚筒内部结构的优化设计的一种方法的流程示意图。

具体实施方式

[0028]

下文结合附图和具体实施方式对本发明做进一步说明。

[0029]

一种以扬料时间为评价的变产量干燥滚筒优化设计方法,参考图1至5,适用于沥青搅拌原再生一体机的原生干燥滚筒上,所述原生干燥滚筒包括干燥滚筒、燃烧器、滚筒控

制器、变频器及信号检测系统;所述干燥滚筒依次包括导料区1、扬料区2、含料区3及出料区4;其特征在于:所述变产量干燥滚筒以扬料时间为评价进而对滚筒结构进行优化设计包括以下步骤:

[0030]

步骤一,先对扬料区2内颗粒进行取样,统计取样颗粒在单位时间内的抛撒时间,并对其取平均值,即为扬料区2颗粒在单位时间内的平均抛撒时间,反映单位时间内单个颗粒与热烟气的换热量;

[0031][0032]

式中,——取样颗粒在单位时间内的平均抛撒时间(s);

[0033]

t

i

——取样颗粒i在单位时间内的抛撒时间(s);

[0034]

n——取样颗粒数(个);

[0035]

步骤二,统计扬料区2中各个时刻处于抛撒状态的颗粒数量,取平均值,即为单位时间内处于抛撒状态的颗粒数量,也即单位时间内与热烟气换热的颗粒数量;

[0036]

步骤三,将扬料区2颗粒在单位时间内的平均抛撒时间和单位时间内处于抛撒状态的颗粒数量相乘即求出扬料区2颗粒单位时间内总的抛撒时间,扬料区2颗粒单位时间内总的抛撒时间可以表征扬料区2颗粒与热烟气单位时间内的总的换热量,反映出口烟气温度;

[0037][0038]

式中,t——单位时间内的总抛撒时间(s);

[0039]

n——各时刻处于抛撒状态的平均颗粒数(个);

[0040]

通过式(1)、式(2)计算得到的单位时间内的总抛撒时间,可用于表征单位时间内抛撒物料与烟气的的总换热时间。单位时间内的总抛撒时间越多,说明总换热时间越多,换热量越大,反之亦然。

[0041]

步骤四,依据变产量下转速与单位时间内总抛撒时间的关系,绘制出变产量下转速与单位时间内总抛撒时间的变化曲线,如图1。

[0042]

步骤五,对变产量下转速与单位时间内总抛撒时间的变化曲线进行一阶求导得到变产量下单位时间内总抛撒时间对转速灵敏度的变化曲线,如图2。

[0043]

步骤六,综合同一工况下的换热情况,可调产量范围,有效调速范围和灵敏度大小及灵敏度随转速的变化特性,综合分析得到更高效率的变频调速的变产量干燥滚筒的扬料区结构。

[0044]

步骤七,依据变产量干燥滚筒的扬料区2结构对滚筒内部结构进行设计。

[0045]

以上所述,仅为本发明较佳的具体实施方式,但本发明的设计构思并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,利用此构思对本发明进行非实质性的改动,均属于侵犯本发明保护范围的行为。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1