城市轨道交通地下线预制板无砟轨道施工方法与流程

1.本发明涉及轨道交通,特别涉及城市轨道交通地下线预制板无砟轨道施工方法。

背景技术:

2.有轨枕式无砟轨道继承和发展了有砟轨道成熟的“轨排”理念,根据轨枕设计结构不同,如支承块式、双块式,形成了不同的轨枕埋入结构。但既有的有枕无砟轨道存在诸多缺陷,主要体现在:施工进度慢,道床需进行绑扎钢筋、浇筑混凝土、混凝土养护施工;浇筑混凝土量大,粉尘严重,钢筋焊接焊烟大等,工作环境差;工序复杂,现场包括10多道工序,受工作面空间限制,各工序只能依次进行,难以实现施工机械化污染上部结构;人工浇筑、赶工期,造成钢轨、扣件脏污;混凝土搅拌站一般离市区较远,存在运输距离长的问题,同时运输车在市区内只能晚上通行,运输效率低,也影响交通秩序;运营过程中常常出现整体道床开裂、掉块等现象,影响轨道结构耐久性,道床板更换时,需切割伤损道床、布设钢筋等复杂的工艺流程,对前后道床板施工干扰大,可维修性差。

3.针对现浇式整体道床的种种问题,预制板式无砟轨道结构可得到有效的解决。预制板式无砟轨道是将预制轨道板通过板下自密实混凝土调整层,铺设于现场浇筑的具有限位凹槽的钢筋混凝土底座上的一种轨道形式。

4.目前国内在建地铁设计时速已达到160km,对地铁预制板道床的技术提出了更高的要求,面对不同城市环境不同、施工工况不同,对施工工艺提出了较高的要求,一套适用性强、操作性强、性价比高的施工方法尤为关键,对以后城市轨道交通地下线预制板无砟轨道施工提供重要的参考。

技术实现要素:

5.本发明所要解决的技术问题是提供一种城市轨道交通地下线预制板无砟轨道施工方法,以有效提高施工工效和可操作性,而且质量可控。

6.本发明解决其技术问题所采用的技术方案如下:

7.本发明的城市轨道交通地下线预制板无砟轨道施工方法,包括如下步骤:

8.①

测设基标;

②

处理基底;

③

安装走行轨;

④

绑扎底座钢筋,安装限位凹槽模板及侧模;

⑤

浇筑底座混凝土及养护;

⑥

铺设隔离层和橡胶缓冲垫;

⑦

铺设调整层网片;

⑧

铺设预制轨道板及精调;

⑨

安装压紧装置及四周封边模板;

⑩

灌注调整层(12)自密实混凝土及养护;

⑾

安装钢轨构件;

9.采用单井正铺法,即以两站一区间为铺轨单元,以铺轨基地为起点,利用基地轨排井或盾构井下钢筋、模板等轨料,进行正向基底施工;待基底强度达到75%设计强度后利用基地轨排井或盾构井下轨道板、钢轨等轨料正向轨道板铺设及自密实混凝土灌注,待自密实混凝土强度达到100%后方可承重,进度指标40m/d;

10.或者采用双井正铺法,即采用区间两端井口各自作为下料口平行施工,在前置井口利用轮胎式布料机负责基底浇筑作业,后置井口利用铺轨机组负责除基底外的全部施

工,进度指标50m/d。

11.本发明的有益效果是,施工工效较高,质量可控,成本较低,可操作性强,可广泛推广运用。

附图说明

12.本说明书包括如下三幅附图:

13.图1是预制板无砟轨道结构的断面示意图;

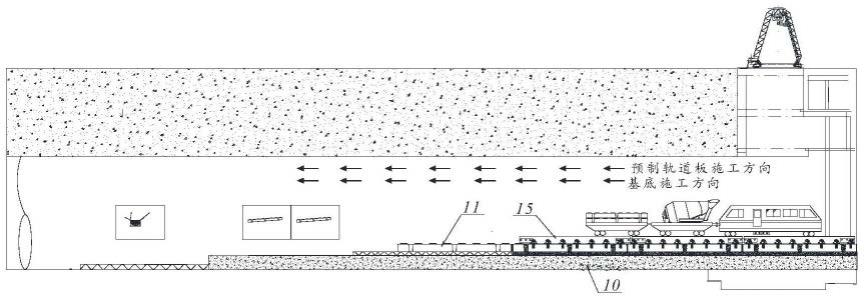

14.图2是本发明城市轨道交通地下线预制板无砟轨道施工方法实施例1的示意图;

15.图3是本发明城市轨道交通地下线预制板无砟轨道施工方法实施例2的示意图。

16.图中示出构件和对应的标记:底座10、预制轨道板11、调整层12、隔离层13、胀锚螺栓14、走行轨15。

具体实施方式

17.下面结合附图和实施例对本发明进一步说明。

18.参照图1,预制板式无砟轨道构造是在基底上由下而上依次设置底座10、隔离层13、调整层12和预制轨道板11。底座10为现场浇筑的钢筋混凝土结构,通过纵横向间隔布设的胀锚螺栓14与基底形成固定连接。底座10中部设置限位凹槽,隔离层13覆盖限位凹槽底面和侧壁,并覆盖底座10顶面。在预制轨道板11底面与底座10顶面之间和限位凹槽内浇灌填充自密实混凝土形成调整层12。

19.参照图1,本发明城市轨道交通地下线预制板无砟轨道施工方法,包括如下步骤:

20.①

测设基标;

②

处理基底;

③

安装走行轨15;

④

绑扎底座10钢筋,安装限位凹槽模板及侧模;

⑤

浇筑底座10混凝土及养护;

⑥

铺设隔离层13和橡胶缓冲垫;

⑦

铺设调整层12网片;

⑧

铺设预制轨道板11及精调;

⑨

安装压紧装置及四周封边模板;

⑩

灌注调整层12自密实混凝土及养护;

⑾

安装钢轨构件。

21.参照图2,可采用单井正铺法,适用于既有线施工或铺轨基地对向井口设置关键设备房无法提供使用。即以两站一区间为铺轨单元,以铺轨基地为起点,利用基地轨排井或盾构井下钢筋、模板等轨料,进行正向基底施工;待基底强度达到75%设计强度后利用基地轨排井或盾构井下轨道板、钢轨等轨料正向轨道板铺设及自密实混凝土灌注,待自密实混凝土强度达到100%后方可承重,进度指标40m/d。

22.参照图3,或者采用双井正铺法,即采用区间两端井口(盾构井或轨排井)各自作为下料口平行施工,在前置井口利用轮胎式布料机负责基底浇筑作业,后置井口利用铺轨机组负责除基底外的全部施工,进度指标50m/d。

23.所述步骤

①

,以线路中心为基准,测量基标垂直于线路方向定位以偏距1100mm在基底左右侧,沿线路方向定位以9.6m基底板块设置,测量基标为直径12mm、长度400mm的钢筋。

24.所述步骤

②

,采用空压机及风镐对隧道基础进行凿毛处理,凿除基底松弱层、清理水泥砂浆和浮浆后进行凿毛,基底凿毛深度5~10mm,纵、横向距离≤150mm,处理范围基础见新面不小于75%,清理后的基底表面为明显的凹凸面;在基底布设胀锚螺栓(14),每排4组,沿线路排间距600mm,植入基础深度135mm,外露高度110mm,螺栓拧紧力矩不小于125n

·

m。

25.所述步骤

③

,走行轨(15)采用弹设墨线的方法放线,以轨道中心线为基准,矩形隧道走行轨跨距为3.1m,圆形隧道走行轨跨距为4.6m;使用电锤在隧道底板打孔,每个钢支墩埋设4个膨胀螺栓,埋深为60mm至70mm;钢支墩间距为1.2~1.5m,遇钢轨接头位置加设钢支墩。

26.所述步骤

④

,沿线路纵向每2块预制轨道板(11)设置一段底座(10),每块底座(10)长度为9.6m;相邻底座(10)之间设置宽度为30mm的伸缩缝,伸缩缝中心与相邻预制轨道板(11)板缝中心对齐;

27.侧模安装,以测量钢筋定位桩一侧向外返100mm做好标记,以一块9.6m基底两侧标记位置通长拉线进行弹线,进行基底侧模安装,并在模板两侧植入l=100mm侧移钢筋桩,间距700mm一个(一块1.5m模板两个)两侧模板线保证2400mm宽度。模板安装完成后采用斜支撑固定。斜支撑一端固定于底板,一端支撑侧边模板上部分,防止模板涨模、跑模亦可调整模板线性;

28.限位凹槽模板安装,根据测量定位桩定出限位凹槽位置,从伸缩缝两端依次向内距离0.815m、3.17m为限位凹槽中心位置;调整限位凹槽模板位置,测量钢筋定位桩下返100mm,纵向张拉弦线,在限位凹槽做好标记,通过横线张拉弦线即为限位凹槽模板顶面高程线;检查模板稳定性。

29.所述步骤

⑤

,商品混凝土罐车运输至铺轨基地后应使罐车高速旋转20~30s方可卸料进行坍落度试验,要求为180

±

20mm,坍落度检验合格后通过下料口放料至料斗中,利用轨道车牵引至施工作业面;混凝土布料时宜先浇筑限位凹槽四角部位,防止限位凹槽四角混凝土开裂;混凝土浇筑一次成型,中间不应留施工缝,凹槽四周振捣密实;混凝土严格按照三次收面,第一次收面找大平,第二次收面控制标高及两侧4%坡度,第三次收面压光;当混凝土达到初凝状态后12小时内对混凝土加以覆盖并保湿养护,混凝土表面覆盖土工布洒水养护,以保持混凝土面的湿润,混凝土养护不能少于7天。

30.所述步骤

⑥

,隔离层13由底座10一端向另一端连续铺设,隔离层13中心与底座10中心一致,预制轨道板11范围内无搭接或缝接,隔离层13宽出预制轨道板11边缘5cm浇筑完成后进行切除;隔离层(13)平整度按10mm/1m进行控制;粘贴限位凹槽四周橡胶缓冲垫,缓冲垫层顶面与底座10表面平齐后使用透明胶带进行封边,接缝处及周边无翘起、空鼓、褶皱、脱层或封口不严缺陷。

31.所述步骤

⑦

,使用铺轨机组将钢筋网片运输至铺设位置后进行铺设,网片中心与底座10中心一致,钢筋网片纵向端头距离预制轨道板11边线15mm,横向距离一侧预制轨道板11边线为60mm;垫块数量不小于4个/

㎡

,且均匀分布。

32.所述步骤

⑧

,作业面铺轨机组配合进行预制轨道板11的铺设,以放样的边线为基准进行落板,相邻预制轨道板11使用2根60mm方木间隔并初步就位;待预制轨道板11放置稳定后,拆除吊耳,安装三项调整器及横向支撑;将三项调整器螺栓拧紧后抬升预制轨道板11取出垫木;预制板粗铺精度控制,前后允许偏差10mm,左右允许偏差10mm。

33.所述步骤

⑨

,每块预制轨道板11设置4根压紧装置,压紧装置每两块承轨台放置一根且位于中间与基底预埋套管对齐,间距为1200mm。压紧装置横梁必须与预制轨道板11保证垂直关系。压紧装置安装完成后,通过压紧装置螺杆对四周封边模板进行固定,保证与轨

道板四周边缘及基底保持密贴,若基底存在不平整情况,在基底预模板之间打泡沫胶保证密封性。

34.所述步骤

⑩

,当运输车到达灌注现场时,运输车高速旋转20s-30s方可卸料并对自密实混凝土进行进场检验,合格后通过下料管卸料至轨道平板车搅拌罐中,沿轨道车运输至浇筑地段后使用铺轨机组吊装搅拌罐运输至指定位置并与漏斗进行对位,打开阀门进行自密实混凝土灌注,当所有排浆孔排出的混凝土与自密实混凝土本体一致时方可停止灌注;拆模后,及时对自密实混凝土采取喷涂养护剂、土工布包裹或养护膜覆盖保湿养护措施,保湿养护累计时间不少于14d。

35.所述步骤

⑾

,隔离层13自密实混凝土强度达到设计强度70%后,进行扣件安装,扣件安装完成后采用人工倒轨的方式进行钢轨安装。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1