一种桥梁盖梁模架卸落用的对向楔形卸落装置的制作方法

1.本实用新型涉及桥梁施工用卸落装置,具体是一种桥梁盖梁模架卸落用的对向楔形卸落装置。

背景技术:

2.在桥梁工程中,公路桥梁盖梁的施工中多使用附着式支架辅以砂箱,附着式支架采用在立柱上预留孔穿高强销棒与牛腿支撑高大型钢为主要受力构件,其上搭设工字钢作为分配梁,再铺设底模系统。其中,砂箱设置于分配梁与牛腿支撑之间,用于盖梁模架的卸落。

3.然而实践表明,现有砂箱法卸落盖梁模架的方法在应用中存在以下问题:一是砂箱预压施工过程中容易受外力影响导致砂面倾斜,造成偏心预压;二是砂箱内砂量的多少不易控制,砂箱的砂量过少,会导致砂箱卸落功能缺陷;砂量过多,则导致砂箱阳头无法插入阴头合适深度,带来安全隐患。

技术实现要素:

4.本实用新型为了解决现有砂箱法卸落盖梁模架时存在安全隐患和易出现偏心预压、砂箱卸落功能缺陷的问题,提供了一种桥梁盖梁模架卸落用的对向楔形卸落装置。

5.本实用新型是采用如下技术方案实现的:

6.一种桥梁盖梁模架卸落用的对向楔形卸落装置,包括上下相对设置且尺寸一致的上楔块与下楔块,上楔块的下部呈左右对称的倒梯形、上部呈与所述倒梯形衔接为一体的矩形;下楔块的上部呈左右对称的梯形、下部呈与所述梯形衔接为一体的矩形;上楔块与下楔块之间夹设有左右相对设置且尺寸一致的左楔块与右楔块,左楔块与右楔块均呈内窄外宽且上下对称的梯形;左楔块的上斜壁紧密贴合于上楔块的左斜壁、下斜壁紧密贴合于下楔块的左斜壁;右楔块的上斜壁紧密贴合于上楔块的右斜壁、下斜壁紧密贴合于下楔块的右斜壁;左楔块的中部与右楔块的中部共同穿设有两根横向放置且前后平行分布的精轧螺纹钢,每根精轧螺纹钢的左部均旋拧有左螺母、右部均旋拧有右螺母;左螺母的右表面通过垫板紧密贴合于左楔块的左直壁;右螺母的左表面通过垫板i紧密贴合于右楔块的右直壁。

7.进一步地,左楔块与右楔块均为中空楔块,且两者的内腔均固定有两块横向直立的加劲板。

8.进一步地,上楔块与下楔块均为中空楔块,且两者的内腔均固定有两块横向直立的加劲板i。

9.进一步地,上楔块的上直壁、下直壁和下楔块的上直壁、下直壁均为水平壁,上楔块上直壁的四个边部、下楔块下直壁的四个边部均向外延伸设置有水平边板。

10.进一步地,上楔块的左直壁、左斜壁、右直壁、右斜壁、下直壁和下楔块的左直壁、左斜壁、右直壁、右斜壁、下直壁均向前延伸一体设置有前加强板,上楔块的左直壁、左斜壁、右直壁、右斜壁、下直壁和下楔块的左直壁、左斜壁、右直壁、右斜壁、下直壁均向后延伸

一体设置有后加强板。

11.进一步地,左楔块的左直壁、右直壁、上斜壁、下斜壁和右楔块的左直壁、右直壁、上斜壁、下斜壁均向前延伸一体设置有前加强板i,左楔块的左直壁、右直壁、上斜壁、下斜壁和右楔块的左直壁、右直壁、上斜壁、下斜壁均向后延伸一体设置有后加强板i。

12.进一步地,所述精轧螺纹钢的公称直径为32mm、长度为650mm,且两根精轧螺纹钢的设置间距为200mm;左楔块和右楔块沿纵向的长度均为330mm、沿横向的宽度均为140mm;左楔块和右楔块的最小高度均为90mm、最大高度均为210mm,且两者的梯形底角均为60度;上楔块与下楔块的沿纵向的长度均为330mm、沿横向的宽度均为240mm;上楔块与下楔块的矩形部沿竖向的高度均为40mm,且两者的梯形部沿竖向的高度均为50mm;水平边板、前加强板、后加强板、前加强板i、后加强板i的厚度均为10mm。

13.本实用新型结构设计合理可靠,实现了盖梁底模可靠卸落的目的,避免了卸落功能缺陷的问题,而且能够有效避免上楔块的偏心移动,进一步提高了结构可靠性;同时操作方便,有效提高卸落效率,进一步的,支撑稳固,结构强度高,连接紧凑牢固,安全性高,具有制作简单、省时省工、便于携带的优点,适用于公路盖梁模板卸落作业,也可在同类工程中推广应用。

附图说明

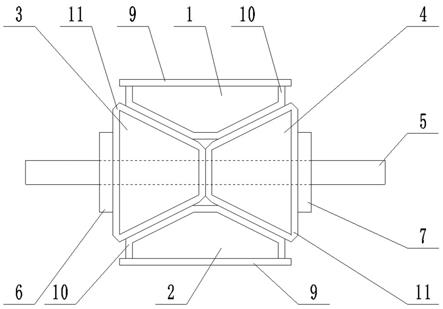

14.图1是本实用新型最大高度时的结构示意图;

15.图2是本实用新型最小高度时的结构示意图;

16.图3是本实用新型中右楔块的结构示意图;

17.图4是沿图3中a

‑

a线的剖面示意图;

18.图5是图3的左视示意图。

19.图中,1

‑

上楔块,2

‑

下楔块,3

‑

左楔块,4

‑

右楔块,5

‑

精轧螺纹钢,6

‑

左螺母,7

‑

右螺母,8

‑

加劲板,9

‑

水平边板,10

‑

前加强板,11

‑

前加强板i,12

‑

安装孔。

具体实施方式

20.一种桥梁盖梁模架卸落用的对向楔形卸落装置,如附图1所示,包括上下相对设置且尺寸一致的上楔块1与下楔块2,上楔块1的下部呈左右对称的倒梯形、上部呈与所述倒梯形衔接为一体的矩形;下楔块2的上部呈左右对称的梯形、下部呈与所述梯形衔接为一体的矩形;上楔块1与下楔块2之间夹设有左右相对设置且尺寸一致的左楔块3与右楔块4,左楔块3与右楔块4均呈内窄外宽且上下对称的梯形;左楔块3的上斜壁紧密贴合于上楔块1的左斜壁、下斜壁紧密贴合于下楔块2的左斜壁;右楔块4的上斜壁紧密贴合于上楔块1的右斜壁、下斜壁紧密贴合于下楔块2的右斜壁;左楔块3的中部与右楔块4的中部共同穿设有两根横向放置且前后平行分布的精轧螺纹钢5,每根精轧螺纹钢5的左部均旋拧有左螺母6、右部均旋拧有右螺母7;左螺母6的右表面通过垫板紧密贴合于左楔块3的左直壁;右螺母7的左表面通过垫板i紧密贴合于右楔块4的右直壁。

21.本实用新型中左楔块3、右楔块4的结构设计将上楔块1与下楔块2分隔至一定距离,进而提供了本卸落装置的调整空间;精轧螺纹钢5、左螺母6、右螺母7的结构设计,实现了左楔块3与右楔块4的同步移动,进而实现了上楔块1沿竖向的上下移动,避免了上楔块1

发生倾斜,进而避免了偏心移动的问题。如附图1所示,当左楔块3的右直壁与右楔块4的左直壁沿竖向贴合时,上楔块1与下楔块2的间距最大,此时为本卸落装置的最大调节高度;如附图2所示,当上楔块1与下楔块2均接触于精轧螺纹钢5时,上楔块1与下楔块2的间距最小,此时为本卸落装置的最小调节高度;本实用新型通过对各部分结构的尺寸优化,保证了高度调节的可靠性,避免了卸落功能缺陷的问题;同时高度调节过程中,各部分结构连接紧凑且牢固,有效避免了安全隐患的产生。

22.盖梁模板安装时,将本卸块装置放置于托梁支架上,使得下楔块2的下壁与托梁支架的上表面贴合,而后同步向内旋拧左螺母6与右螺母7,由此向上顶升上楔块1,直至上楔块1的上壁与分配梁的底面紧密贴合,由此完成本卸块装置的安装;当需要拆卸盖梁模板时,同步向外旋转左螺母6与右螺母7,带动上楔块1向下移动,由此带动分配梁与盖梁底模向下移动,直至盖梁底模与混凝土分离并达到一定的间距,由此实现盖梁底模与混凝土分离的目的,克服了现有砂箱法卸落盖梁模架时存在安全隐患和易出现偏心预压、砂箱卸落功能缺陷的问题。

23.如附图4所示,左楔块3与右楔块4均为中空楔块,且两者的内腔均固定有两块横向直立的加劲板8。

24.左楔块3与右楔块4的中空结构减轻了本卸落装置的自重,在保证结构强度的基础上,一是能够减轻工作时托梁支架负重,二是能够增加本卸落装置运输时的便捷性。加劲板8的结构设计有效提高了左楔块3与右楔块4的结构强度。

25.上楔块1与下楔块2均为中空楔块,且两者的内腔均固定有两块横向直立的加劲板i。

26.上楔块1与下楔块2的中空结构减轻了本卸落装置的自重,在保证结构强度的基础上,一是能够减轻工作时托梁支架负重,二是能够增加本卸落装置运输时的便捷性。加劲板i的结构设计有效提高了上楔块1与下楔块2的结构强度。

27.如附图1所示,上楔块1的上直壁、下直壁和下楔块2的上直壁、下直壁均为水平壁,上楔块1上直壁的四个边部、下楔块2下直壁的四个边部均向外延伸设置有水平边板9。

28.水平边板9能够增加上楔块1与分配梁、下楔块2与托梁支架之间的接触面积,进而提高了本卸落装置使用时的支撑稳固性。

29.如附图1所示,上楔块1的左直壁、左斜壁、右直壁、右斜壁、下直壁和下楔块2的左直壁、左斜壁、右直壁、右斜壁、下直壁均向前延伸一体设置有前加强板10,上楔块1的左直壁、左斜壁、右直壁、右斜壁、下直壁和下楔块2的左直壁、左斜壁、右直壁、右斜壁、下直壁均向后延伸一体设置有后加强板。

30.前加强板10、后加强板的结构设计一是能够增加左楔块3与上楔块1、左楔块3与下楔块2之间、右楔块4与上楔块1、右楔块4与下楔块2之间的接触面积,进一步提高了本卸落装置使用时的支撑稳固性,二是能够增加本卸落装置的便携性。

31.如附图1、附图2、附图3所示,左楔块3的左直壁、右直壁、上斜壁、下斜壁和右楔块4的左直壁、右直壁、上斜壁、下斜壁均向前延伸一体设置有前加强板i11,左楔块3的左直壁、右直壁、上斜壁、下斜壁和右楔块4的左直壁、右直壁、上斜壁、下斜壁均向后延伸一体设置有后加强板i。

32.前加强板i11、后加强板i的结构设计一是能够增加左楔块3与上楔块1、左楔块3与

下楔块2之间、右楔块4与上楔块1、右楔块4与下楔块2之间的接触面积,进一步提高了本卸落装置使用时的支撑稳固性,二是能够增加本卸落装置的便携性。

33.所述精轧螺纹钢5的公称直径为32mm、长度为650mm,且两根精轧螺纹钢5的设置间距为200mm;左楔块3和右楔块4沿纵向的长度均为330mm、沿横向的宽度均为140mm;左楔块3和右楔块4的最小高度均为90mm、最大高度均为210mm,且两者的梯形底角均为60度;上楔块1与下楔块2的沿纵向的长度均为330mm、沿横向的宽度均为240mm;上楔块1与下楔块2的矩形部沿竖向的高度均为40mm,且两者的梯形部沿竖向的高度均为50mm;水平边板9、前加强板10、后加强板、前加强板i11、后加强板i的厚度均为10mm。

34.通过对尺寸及材料厚度进行优化,一是能够将可调节高度控制在240mm

‑

280mm,适用于盖梁模架的卸落;二是进一步保证了本卸落装置的结构强度。

35.具体实施过程中,上楔块1、下楔块2、左楔块3、右楔块4的前直壁均呈齐平设置;上楔块1、下楔块2、左楔块3、右楔块4的后直壁均呈齐平设置,左楔块3的左直壁、右直壁与右楔块4的左直壁、右直壁均开设有两个前后分布且孔径为36mm的安装孔12,精轧螺纹钢5穿于安装孔12;上楔块1、下楔块2、左楔块3、右楔块4均是由10mm厚的q235钢板制成的,且相邻钢板的连接处采用焊接固定;本实用新型可在盖梁底模安装前放置于托梁支架上,用作分配梁的受力支撑。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1