一种地埋式太阳能发光道钉的制作方法

1.本实用涉及发光器材领域,具体涉及一种具有路面发光及诱导、指示作用的地埋式太阳能发光道钉。

背景技术:

2.太阳能道钉又叫太阳能突起路标或者太阳能地灯,白天太阳能储电,晚上太阳能供电,发光器件发光,主要安装在道路路面,具有发光功能,主要对机动车驾驶员和行人起视觉诱导或提示作用,也可以充当路面辅助照明器材。

3.现有的地埋式太阳能发光道钉主要存在以下缺陷:

4.1、有的地埋式太阳能发光道钉仅通过面板形塑料面盖扣合并用螺丝固定到金属保护底壳上,塑料面盖的顶部或其边沿裸露在外而没有金属保护底壳的保护,容易因车轮冲击或碾压、冷热温差等原因而造成两者间移位导致破裂或漏水,影响其使用寿命,且由于顶面部只有塑料面盖,塑料面盖因受车轮长期碾压,造成磨损而逐渐变薄,同样影响其使用寿命,这是目前地埋式太阳能发光道钉的通病;

5.2、也有的地埋式太阳能发光道钉通过将装配有电子元器件的透明发光内胆按照所需公差范围进行间隙配合锁定在金属面盖和金属保护底壳结合成的组合壳体内,该地埋式太阳能发光道钉虽然抗压、防水性能好,但由于需要制作金属面盖,并且装配工艺要求高,导致综合制作成本高;

6.综上所述,如何保证地埋式太阳能发光道钉的抗压抗冲击性能、防水性能和发光性能,延长道钉的使用寿命,控制道钉的制造成本,成为业内亟待解决的难题。

技术实现要素:

7.实用新型要解决的技术问题在于:改进了现有地埋式光电道钉的缺陷,提供一种抗压抗冲击能力更强、防水性能更好、总体结构强度更高、制作成本更低的地埋式太阳能发光道钉。

8.针对现有地埋式太阳能发光道钉的以上缺点和交通发展需求,我们从结构力学、交通设计规范出发,在综合考虑节约材料成本和尺寸范围限制等因素的前提下,改进了地埋式太阳能发光道钉的底壳和内胆壳体的结构及两者装配结构,通过将与保护外壳相互配合的、容置腔体内预固定有电子元器件的、强度相对较低(可采用如注塑透明pc、注塑透明亚克力等)的发光内胆置于强度相对较高(可采用金属如铸铝或铸钢、锻铝或锻钢等)的保护外壳内;

9.特别的,发光内胆的面盖和容置腔体是连体的,且容置腔体侧壁之外的面盖部位带有压合外边圈,发光内胆顶面中心部位的高度高于保护外壳的上边沿高度且发光内胆的顶面边缘被保护外壳的上边沿围圈所包围,还可以保护外壳的上边沿围圈上连有保护凸块,发光内胆的顶部被与保护外壳上沿相连的保护凸块所保护,因此可以提高地埋道钉的抗压、抗冲击和抗磨损性能,从而提高发光道钉的使用寿命;

10.再从底部的灌胶孔倒灌液态封装胶固化封装,制成抗压和抗冲击能力强的、不易漏水的地埋式太阳能发光道钉,安装时保护底壳埋入路面至上沿与路面平齐,在道钉有限的地面凸起高度范围内(露于地面高度一般不超过12mm),可以保证侧向(水平方向)的发光效果。本地埋道钉的结构新颖且制作成本低,具有很高的实用价值。

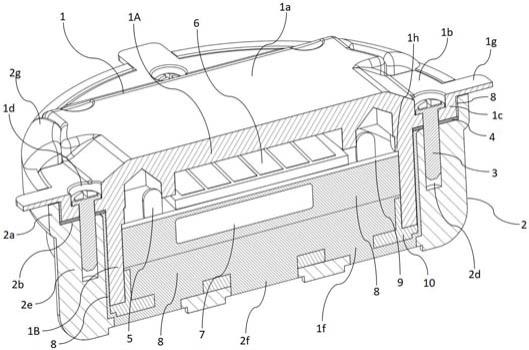

11.本实用新型的具体技术方案是:一种地埋式太阳能发光道钉,包括透明壳体(1)、保护底壳(2)、紧固螺丝(3)、缓冲圈层(4)、发光器件(5)(优选为led)、光伏组件(6)、控制电路及储能元件(7)、封装胶固化层(有时也叫填充胶固化层)(8),如图1所示,

12.所述的透明壳体(1)为由顶部外径较大的透明面盖(1a)(外露部)和与透明面盖底面连体的外径较小的嵌入部(1b)组成的注塑壳体,其中,嵌入部(1b)内侧壁与透明面盖(1a)的底面形成开口向下的下拔模容置腔体、嵌入部(1b)侧壁之外的透明面盖外边缘部位形成面盖压合边圈部(1b),透明壳体(1)的容置腔体上方被面盖压合边圈部(1b)所包围的透明面盖部分为面盖主体部(1a),面盖主体部(1a)的顶面较高,面盖压合边圈部(1b)的顶面较低,面盖主体部(1a)的内底面或/和外顶面上设有用于配合发光器件(5)以形成光出入通道的结构(一般为凹腔或凹槽或隔断分区),面盖压合边圈部(1b)上设有竖向贯穿螺孔(1d),贯穿螺孔(1d)所对应的嵌入部侧壁上带有向下延伸的径向内凹槽(1e),

13.所述的保护底壳(2)为带有开口向上的容置腔体的、结构强度较高的腔型壳体(优选铸造壳体),容置腔体的侧壁顶部设有外扩的、口径较大的上沿围圈部(2a),上沿围圈部分和下方的容置腔体的侧壁以台阶型连体交接充当支承圈部(2b),所述的支承圈部(2b)下方的容置腔体侧壁上设有与径向内凹槽(1e)对应的径向内凸的攻丝螺孔桩柱(2e)(相互配合使内胆和保护底壳之间不易发生旋转),径向内凸的攻丝螺孔桩柱(2e)上设有与贯穿螺孔(1d)相对应的攻丝螺孔(2d),所述的保护底壳(2)的底部设有灌胶孔洞二(2f);

14.所述的光伏组件(6)设在透明壳体(1)的容置腔体顶部,发光器件(5)、控制电路及储能元件(7)设在透明壳体(1)的容置腔体内,发光器件(5)、光伏组件(6)分别通过线路与控制电路及储能元件(7)相连,并用封装胶预封装固定(第一次封装固定)形成内胆结构;

15.所述的透明壳体(1)的嵌入部置于保护底壳(2)的容置腔体内,所述的透明壳体(1)的面盖压合边圈部(1b)下方设有缓冲圈层(4)并压合在保护底壳(2)对应的支承圈部(2b)上,径向内凸的攻丝螺孔桩柱(2e)嵌入到对应的径向内凹槽(1e)内,紧固螺丝(3)穿过贯穿螺孔(1d)并穿入攻丝螺孔(2d)将透明壳体(1)与保护底壳(2)密封并紧固,面盖压合边圈部(1b)的外边沿被保护底壳(2)的上沿围圈部(2a)包围并与上沿围圈部(2a)的顶面平齐,嵌入部(1b)的外侧壁与保护底壳(2)的内侧壁之间和嵌入部(1b)底部与保护底壳(2)的容置腔体内底面之间留有缝隙并形成与底部的灌胶孔洞二(2f)连通的灌胶通道,液态封装胶从底部的灌胶孔洞二(2f)倒灌并固化(第二次封装固定)形成封装胶固化层(8)将发光器件(5)、光伏组件(6)、控制电路及储能元件(7)封装在保护底壳(2)内形成面盖压合边圈部(1b)的外边沿被保护底壳(2)的上沿围圈部(2a)包围保护的、具有防水功能和抗压能力的地埋式太阳能发光道钉,透明壳体(1)的透明面盖充当侧方或侧上方的光出入通道,发光内胆内的光伏组件(6)通过光出入通道感光,发光内胆内的发光器件(5)通过光出入通道向外发光。

16.进一步,保护底壳(2)的上沿围圈部(2a)上连有与攻丝螺孔(2d)相错位的两个以上的以一定间距设置的内凸支承体,内凸支承体的顶部设有自上沿围圈部(2a)由外而内逐

渐向上凸起的保护凸块(2g)(主要起抗压、抗冲击作用),所述的透明壳体(1)的面盖压合边圈部(1b)上的相应部位为与保护凸块(2g)相配合的凹陷部,所述的凹陷部与保护凸块(2g)相嵌合形成带有保护凸块(2g)保护的内胆透明面盖的地埋式太阳能发光道钉,优选保护凸块(2g)对称间位【相对于贯穿螺孔(1d)】设置,数目如2、4、6、8、10块。

17.进一步,透明壳体(1)的面盖压合边圈部(1b)的外侧面与保护底壳(2)的上沿围圈部(2a)的内侧面之间留有缝隙,缝隙内填充有封装胶固化层(8),可将液态封装胶由顶部浇注到缝隙内并固化成型,起防水或缓冲作用。

18.进一步,竖向贯穿螺孔(1d)所在部位的底部设有下凸体(1c),一般成扁圆柱体,竖向贯穿螺孔(1d)贯穿下凸体(1c),保护底壳(2)的攻丝螺孔桩柱(2e)上方与下凸体(1c)对应的部位设有半开放的定位槽(2c),装配时,下凸体(1c)嵌入定位槽(2c)内,进一步使内胆和保护底壳之间不易发生旋转。

19.进一步,透明面盖(1a)的面盖主体部(1a)与面盖压合边圈部(1b)之间的顶面部分设有过渡结构,一般为缓坡过渡面,或透明面盖(1a)的面盖压合边圈部(1b)边沿上对称地设有伸出其边沿的两个或多个安装水平定位片(1g),使之便于安装定位,且不易下沉。

20.进一步,透明壳体(1)的容置腔体的内侧壁上带有台阶型限位支撑结构(1h),透明壳体(1)的容置腔体内通过台阶型限位支撑结构(1h)固定有隔板层(9),所述的隔板层(9)与透明壳体(1)的顶壳之间形成空气层,所述的发光器件(5)或光伏组件(6)设在隔板层(9)上方的空气层内,或隔板层(9)与透明壳体(1)的顶壳之间设有透明导光胶层,所述的发光器件(5)或光伏组件(6)设在隔板层(9)上方的透明导光胶层内。

21.进一步,透明壳体(1)的底部还结合有带有灌胶孔洞一(1f)的底壳(10),一般通过超声波热合工艺结合到透明壳体(1)的底部,灌胶孔洞一(1f)和、灌胶孔洞二(2f)相连通,便于灌胶和排气,底壳(10)上还可设有便于装配固定的契合结构。

22.进一步,保护底壳(2)的外侧壁上对称地设有径向外凸结构(2h),如辐射状的翼翅结构等,埋入路面安装孔后与安装胶结合,使道钉和路面安装孔之间不易发生旋转。

23.进一步,紧固螺丝(3)的上方设有封装胶的固化成型物或堵头,起密封防水作用,或者所述的透明壳体(1)的顶面上或保护底壳(2)的保护凸块(2g)上设有防滑结构,或者所述的透明壳体(1)的顶面上或保护底壳(2)的保护凸块(2g)上还设有过水槽。

24.进一步,控制电路及储能元件(7)还联有具有接收或发射功能的无线装置,能无线收发信息,或者所述的控制电路及储能元件(7)还联有传感器,可以充当智能发光终端。

25.优选的,透明壳体(1)的外径为100mm~200mm,或者保护底壳(2)的总高度为30mm~120mm,或者道钉的最高点高出上沿围圈部(2a)的上沿达5mm~12mm,或者透明壳体(1)的厚度为3mm~12mm,或者透明壳体(1)与保护底壳(2)的配合间隙为0.1mm~2mm。

26.进一步,透明壳体(1)内还设有长余辉发光体,长余辉发光体的下方还设有激发用led,所述的道钉为地埋式太阳能led和长余辉复合发光道钉。

27.透明壳体(1):

28.透明壳体(1)为由顶部外径较大的透明面盖(1a)(外露部)和与透明面盖底面连体的外径较小的嵌入部(1b)组成的、嵌入部(1b)内侧壁与透明面盖(1a)的底面形成开口向下的下拔模容置腔体的、嵌入部(1b)侧壁之外的透明面盖外边缘部位形成面盖压合边圈部(1b)的注塑壳体,主要起容纳、支承、透光等作用。其材料强度相对较低,一般选用透明pc或

透明亚克力等。

29.保护底壳(2):

30.保护底壳(2)为为带有开口向上的容置腔体的腔型壳体,容置腔体的侧壁顶部设有外扩的、口径较大的上沿围圈部(2a),上沿围圈部分和下方的容置腔体的侧壁以台阶型连体交接充当支承圈部(2b),主要起保护、容纳、支承等作用。一般为铸造或锻造金属壳体,优选铸铝壳体。

31.紧固螺丝(3):

32.紧固螺丝(3)宜选用防水螺丝。

33.缓冲圈层(4):

34.缓冲圈层(4)可起密封、防水、减震作用,一般选用柔性缓冲回弹垫圈或垫层,如橡胶垫圈等。

35.发光器件(5):

36.发光器件(5)为点光源或点阵光源或面光源或上述两者或两者以上的组合等,可以采用有机或无机发光材料,优选led或ld发光体,如贴片式灯珠或直立式草帽灯珠,也可为rbg led等多色(红色、黄色、蓝色、绿色等)发光的集成封装led,其上可以带有光扩散片。

37.发光器件(5)上可以带有长余辉发光体,从而具有余辉发光功能,

38.光伏组件(6):

39.光伏组件(6)通过线路与控制电路相连,可以是刚性或柔性的单晶硅光伏组件、多晶硅光伏组件或非晶硅光伏组件等,具体可以是太阳能电池板或太阳能薄膜等。

40.光伏组件(6)除了能利用光能充电,一般兼具照度传感器的功能,控制电路能根据光伏组件(6)采集到的环境照度参数自动控制并驱动发光器件(5)开始工作或停止工作,从而实现昼夜自动亮灭的功能。

41.储能元件(7):

42.储能元件(7)可以是蓄电池,如镍氢电池、锂电池等,也可以是电容,如超级电容等。

43.封装胶固化层(8):

44.封装胶固化层(8)主要起填充、密封、增加结构强度等作用,一般为聚氨酯类、环氧类、硅酮类等树脂固化层。在封装时,封装胶一般呈液态或熔融态或胶状物,可流动或蠕动,可以经过加热、反应等固化成型。固化后一般分为软胶和硬胶,可以按需要选择,可以结合使用,需要增加结构强度时优选硬胶。

45.隔板层(9):

46.隔板层(9)主要起支承、支撑、容置、固定、加固等作用,为塑料或金属或复合材料板材或异形板材,优选注塑件,通过透明壳体(1)内的限位结构(例如内阶梯体卡位)与透明壳体(1)之间形成空气层或透光胶层,灌胶时充当隔板,同时可以起结构加强作用,使内胆受外力冲压时不易变形,其上可以设置发光器件(5)或线路板等电气元件,还可以带有支架、支柱、立筋,起加固作用,进一步加强封装胶固化层(8)和透明壳体(1)的结合强度。

47.最简单的可用线路板层代替。

48.底盖(10):

49.底盖(10)为注塑成型的、其上带有灌胶孔洞一(1f)的注塑底盖,主要起支承、支

撑、容置、固定、加固等作用,其上一般设有与透明壳体(1)配合的契合结构。

50.本实用新型的主要优点在于:道钉结构新颖、不易漏水、抗压和抗冲击能力强,使用寿命长,并且在道钉有限的地面凸起高度范围内(露于地面高度一般不超过12mm),可以保证侧向(水平方向)发光效果,实用价值高,并且按上述专利精神稍作简单替换(需将太阳能光伏组件和电池移除,将其电路板通过穿孔导线穿过保护底壳侧壁或底部的开孔与外界电气相联),即可将地埋式太阳能发光道钉变成有源发光道钉。

附图说明

51.图1为本实用新型技术方案的剖面立体结构示意图;

52.图2为本实用新型实施例一的一种地埋式太阳能发光道钉的立体局部透视结构示意图;

53.图3为本实用新型实施例一的一种地埋式太阳能发光道钉的俯视透视结构示意图;

54.图4为本实用新型实施例一的一种地埋式太阳能发光道钉的爆炸结构示意图;

55.图5为本实用新型实施例一的一种地埋式太阳能发光道钉的透明壳体的翻转立体结构示意图;

56.图6为本实用新型实施例二的一种地埋式太阳能发光道钉的立体局部透视结构示意图;

57.图7为本实用新型实施例二的一种地埋式太阳能发光道钉的俯视透视结构示意图;

58.图8为本实用新型实施例二的一种地埋式太阳能发光道钉的爆炸结构示意图;

59.图9为本实用新型实施例二的一种地埋式太阳能发光道钉的透明壳体的翻转立体结构示意图;

60.图10为本实用新型实施例三的一种地埋式太阳能发光道钉的立体局部结构示意图;

61.图11为本实用新型实施例三的一种地埋式太阳能发光道钉的俯视透视结构示意图;

62.图12为本实用新型实施例三的一种地埋式太阳能发光道钉的爆炸结构示意图;

63.图13为本实用新型实施例三的一种地埋式太阳能发光道钉的透明壳体的翻转立体结构示意图。

具体实施方式

64.为说明方便,本文实例仅以典型的地埋式太阳能发光道钉作为例举(类似结构的光电道钉仅需将太阳能光伏组件和蓄能元件移除,将其电路板通过穿孔导线穿过保护底壳侧壁或底部的开孔与外界电气相联即可,即可形成有源光电道钉)。

65.实施例一

66.一种地埋式太阳能发光道钉,包括透明壳体(110)、保护底壳(120)、紧固螺丝(130)、缓冲圈层(140)、发光器件(150)、光伏组件(160)、控制电路及储能元件(170)、封装胶固化层、隔板层(190)、底盖(1100),如图2-5所示。

67.透明壳体(110):

68.透明壳体(110)为全透明pc注塑外壳,其高38mm,外径130mm,壳壁最薄处5mm,最厚处10mm;由顶部外径较大的透明面盖(110a)(外露部)和与透明面盖连体的外径较小的嵌入部(110b)组成的、嵌入部(110b)侧壁之外的透明面盖外边缘部位形成16mm宽的面盖压合边圈部(110b)、嵌入部(110b)内侧壁与透明面盖(110a)底面形成开口向下的下拔模容置腔体。

69.其中,透明壳体(110)的容置腔体上方被面盖压合边圈部(110b)所包围的透明面盖部分为面盖主体部(110a),其顶面的中央大抵呈较高的平面,通过缓坡过渡到面盖压合边圈部(110b)的较低的顶面(平面)上,两者的高度差为10mm。

70.面盖压合边圈部(110b)上设有与保护底壳(120)上的4个保护凸块(120g)相对应的凹陷部位,4个贯穿螺孔(110d)间位地设置在上述4个凹陷部位之间,贯穿螺孔(110d)所在部位上还设有伸出保护底壳(120)上沿围圈的安装水平定位片(110g),还有4个贯穿螺孔(110d)相对上述4个贯穿螺孔间位地设置在靠近凹陷部位的过渡缓坡上,贯穿螺孔(110d)下方所对应的嵌入部(110b)侧壁上带有向下延伸的、5mm深的径向内凹槽(110e),从而嵌入部(110b)仰视类似花瓣状。

71.透明壳体(110)顶壳下方的分别设有用于容纳发光器件(150)和太阳能光伏组件(160)的凹槽,其中,用于设置太阳能光伏组件(160)的凹槽呈方形位于中央部位,用于设置发光器件(150)的凹槽上带有出射结构,位于前后左右的四周部位,透明壳体(110)容置腔体中上部的内侧壁上带有环形台阶型限位支撑结构(110h),用于固定线路板。

72.保护底壳(120):

73.保护底壳(120)为开口向上的铸铝腔型壳体,其上沿带有外扩呈圆形的上沿围圈部(120a),上沿围圈部(120a)的内高度为8mm、外高度为12mm、外径138mm,底壳(120)总高度为44mm、壁厚为7mm,内腔深(到上沿顶面的高度)为38mm,内腔内径为100mm。

74.其上沿围圈部(120a)上连有4个其顶面高于保护底壳(120)的上沿围圈部(120a)顶面的内凸支承体,内凸支承体的顶部设有自上沿围圈部(120a)由外而内逐渐向上凸起10mm的保护凸块(120g),上沿围圈部(120a)与下方的底壳(120)侧壁以台阶型交接充当支承圈部(120b),支承圈部(120b)的宽度为12mm,底壳(120)的侧壁上设有8个内凸的攻丝螺孔桩柱,螺孔桩柱(120e)上设有与贯穿螺孔(110d)相对应的攻丝螺孔(120d),螺孔桩柱(120e)所在部位的外侧壁上还设有径向外凸结构(120h),以防止道钉埋入道路后发生旋转,保护底壳(120)的底部设有1大6小7个梅花状排列的灌胶孔洞二(120f)。

75.将发光器件(150)、光伏组件(160)分别焊接到线路板上,再将保护底壳(120)倒置,将线路板充当隔板层(190)置于台阶型限位支撑结构(110h)上,并在线路板与透明壳体(110)之间形成空气层,此时,光伏组件(160)位于透明壳体(110)顶面下方中央部位的空气层内,发光器件(150)位于透明壳体(110)顶面下方的发光槽内。在线路板与透明壳体(110)的侧壁之间用少量封装胶预固定封装,将控制电路及储能元件(170)置于保护底壳(120)的容置空腔内,并连好线路,将带有灌胶孔洞一(1100f)的底盖(1100)通过超声波热合到保护底壳(120)的底部,制成发光内胆。也可以不用底盖(1100)而直接用封装胶灌封。

76.在保护底壳(120)的支承圈部(120b)上垫上缓冲圈层(140)(橡胶圈),将发光内胆嵌合到保护底壳(120)的容置空腔内,旋上紧固螺丝(130),将透明壳体(110)与保护底壳

(120)紧固到一起,再在紧固螺丝(130)上方滴注硅酮胶并固化密封。

77.再将保护底壳(120)倒置,从底部的灌胶孔洞二(120f)倒灌液态封装胶并固化,使内胆与保护底壳固化结合成整体结构。

78.本实用新型的一种地埋式太阳能发光道钉,安装时先在道路上打孔,再在所打孔内灌入结构胶,将地埋式太阳能发光道钉部分埋入孔内至底壳上沿与路面平齐,待胶水固化后即可正常工作,具有不易漏水,抗压抗冲击能力强等优点,并且在道钉有限的地面凸起高度范围内(露于地面高度10mm),可以保证前后左右四向的侧向(水平方向)发光效果更好,且制作成本低,具有很强的实用性。

79.实施例二

80.一种地埋式太阳能发光道钉,包括透明壳体(210)、保护底壳(220)、紧固螺丝(230)、缓冲圈层(240)、发光器件(250)、光伏组件(260)、控制电路及储能元件(270)、封装胶固化层、底盖(2100),如图6-9所示。

81.透明壳体(210):

82.透明壳体(210)为全透明pc注塑外壳,其高39mm,外径154mm,壳壁最薄处4mm,最厚处10mm;由顶部外径较大的透明面盖(210a)(外露部)和与透明面盖连体的外径较小的嵌入部(210b)组成的、嵌入部(210b)侧壁之外的透明面盖外边缘部位形成16mm宽的面盖压合边圈部(210b)、嵌入部(210b)内侧壁与透明面盖(210a)底面形成开口向下的下拔模容置腔体。

83.其中,透明壳体(210)的容置腔体上方被面盖压合边圈部(210b)所包围的透明面盖部分为面盖主体部(210a),其顶面的中央大抵呈较高的平面,通过缓坡过渡到面盖压合边圈部(210b)的较低的顶面(平面)上,两者的高度差为12mm.

84.面盖压合边圈部(210b)上等距地分设有4个贯穿螺孔(210d),贯穿螺孔(210d)所对应的嵌入部侧壁上带有向下延伸的、8mm深的径向内凹槽(210e)。

85.透明壳体(210)顶壳下方的分别设有用于设置发光器件(250)和太阳能光伏组件(260)的凹槽,其中,用于设置太阳能光伏组件(260)的凹槽呈方形位于中央部位,用于设置发光器件(250)的凹槽上带有出射结构,位于前后左右的四周部位。

86.保护底壳(220):

87.保护底壳(220)为开口向上的铸铝腔型壳体,其上沿带有外扩呈圆形的上沿围圈部(220a),上沿围圈部(220a)的内高度为8mm、外高度为20mm、外径170mm,底壳(220)总高度为44mm、壁厚为8mm,内腔深(到上沿顶面的高度)为39mm,内腔内径为124mm。

88.其上沿围圈部(220a)上连有其顶面高于保护底壳(220)的上沿围圈部(220a)顶面的加厚支承结构,加厚支承结构的顶部设有6个自上沿围圈部(220a)由外而内逐渐向上凸起12mm的保护凸块(220g),上沿围圈部(220a)与下方的底壳(220)侧壁以台阶型交接充当支承圈部(220b),支承圈部(220b)的宽度为15mm,底壳(220)的侧壁上设有4个内凸的攻丝螺孔桩柱,螺孔桩柱(220e)上设有与贯穿螺孔(210d)相对应的攻丝螺孔(220d),保护底壳(220)的外侧壁上还设有径向外凸结构(220h),以防止道钉埋入道路后发生旋转,保护底壳(220)的底部设有1大8小9个花瓣状排列的灌胶孔洞二(220f)。

89.将保护底壳(220)倒置,将发光器件(250)、光伏组件(260)分别固定到透明壳体(210)顶壳的底部凹槽内并用少量封装胶预固定封装,将控制电路及储能元件(270)置于保

护底壳(220)的容置空腔内,并连好线路,将带有灌胶孔洞一(2100f)的底盖(2100)通过超声波热合到保护底壳(220)的底部,制成发光内胆。

90.在保护底壳(220)的支承圈部(220b)上垫上缓冲圈层(240)(橡胶圈),将发光内胆嵌合到保护底壳(220)的容置空腔内,旋上紧固螺丝(230),将透明壳体(210)与保护底壳(220)紧固到一起,再在紧固螺丝(230)上方滴注硅酮胶并固化密封。

91.再将保护底壳(220)倒置,从底部的灌胶孔洞二(220f)从底部倒灌液态封装胶并固化,使内胆与壳体固化结合成整体结构。

92.本实用新型的一种地埋式太阳能发光道钉,安装时先在道路上打孔,再在所打孔内灌入结构胶,将地埋式太阳能发光道钉部分埋入孔内至底壳上沿与路面平齐,待胶水固化后即可正常工作,具有不易漏水,抗压抗冲击能力强等优点,并且在道钉有限的地面凸起高度范围内(露于地面高度12mm),可以保证前后左右四向的侧向(水平方向)发光效果更好,且制作成本低,具有很强的实用性。

93.实施例三

94.一种地埋式太阳能发光道钉,包括透明壳体(310)、保护底壳(320)、紧固螺丝(330)、缓冲圈层(340)、发光器件(350)、光伏组件(360)、控制电路及储能元件(370)、封装胶固化层、底盖(3100),如图10-13所示。

95.透明壳体(310):

96.透明壳体(310)为全透明pc注塑外壳,其高36mm,外径126mm,壳壁最薄处5mm,最厚处10mm;由顶部外径较大的透明面盖(310a)(外露部)和与透明面盖连体的外径较小的嵌入部(310b)组成的、嵌入部(310b)侧壁之外的透明面盖外边缘部位形成12mm宽的面盖压合边圈部(310b)、嵌入部(310b)侧壁之内与透明面盖(310a)之间形成开口向下的下拔模容置腔体。

97.其中,透明壳体(310)的容置腔体上方被面盖压合边圈部(310b)所包围的透明面盖部分为面盖主体部(310a),其顶面的中央大抵呈较高的平面,通过缓坡过渡到面盖压合边圈部(310b)的较低的顶面(平面)上,两者的高度差为10mm。

98.面盖压合边圈部(310b)上设有与保护底壳(320)上的4个保护凸块(320g)相对应的凹陷部位,8个贯穿螺孔(310d)两两间位地设置在上述4个凹陷部位之间,透明面盖上还相对凹陷部位间位地设有伸出保护底壳(320)上沿围圈的安装水平定位片(310g),贯穿螺孔(310d)所在部位的底部设有直径24mm、高8mm的下凸圆柱体(310c),下凸圆柱体(310c)下方的嵌入部侧壁上带有向下延伸的、12mm深的径向内凹槽(310e),从而嵌入部(310b)仰视类似花瓣状。

99.透明壳体(310)顶壳下方的分别设有用于设置发光器件(350)和太阳能光伏组件(360)的凹槽。

100.保护底壳(320):

101.保护底壳(320)为开口向上的铸铝腔型壳体,其上沿带有外扩呈圆形的上沿围圈部(320a),上沿围圈部(320a)的内高度为8mm、外高度为12mm、外径138mm,底壳(320)总高度为40mm、壁厚为6mm,内腔深(到上沿顶面的高度)为36mm,内腔内径为114mm。

102.其其上沿围圈部(320a)上连有其顶面高于保护底壳(320)的上沿围圈部(320a)顶面的内凸支承体,内凸支承体的顶部设有4个自上沿围圈部(320a)由外而内逐渐向上凸起

10mm的保护凸块(320g),上沿围圈部(320a)与下方的底壳(320)侧壁以台阶型交接充当支承圈部(320b),支承圈部(320b)的宽度为12mm,底壳(320)的侧壁上设有8个内凸的攻丝螺孔桩柱,螺孔桩柱(320e)上设有与贯穿螺孔(310d)相对应的攻丝螺孔(320d),保护底壳(320)的外侧壁上还设有径向外凸结构(320h),以防止道钉埋入道路后发生旋转,保护底壳(320)的底部设有灌胶孔洞二(320f)。

103.将保护底壳(320)倒置,将发光器件(350)、光伏组件(360)分别固定到透明壳体(310)顶壳的底部凹槽内并用少量封装胶预固定封装【光伏组件(360)用透光胶粘合固定在透明面盖(310a)底面的中间部位,发光器件(350)采用带有条形线路板的草帽灯珠阵列(3个一组)安装到梯形透光体上(将其上灯珠插入梯形透光体的聚光筒腔内),再将梯形透光体嵌合到透明面盖(310a)底面前后两侧的凹槽内并用透光胶固定,并将带有线路板的贴片式led放置到透明面盖(310a)底面左右两侧的凹槽内并用透光胶固定】,将控制电路及储能元件(370)置于保护底壳(320)的容置空腔内,并连好线路,制成发光内胆。

104.在保护底壳(320)的支承圈部(320b)上垫上缓冲圈层(340)(橡胶圈),将发光内胆嵌合到保护底壳(320)的容置空腔内,旋上紧固螺丝(330),将透明壳体(310)与保护底壳(320)紧固到一起,再在紧固螺丝(330)上方滴注硅酮胶并固化密封。

105.再将保护底壳(320)倒置,从底部的灌胶孔洞二(320f)从底部倒灌液态封装胶并固化,使内胆与壳体固化结合成整体结构。

106.本实用新型的一种地埋式太阳能发光道钉,安装时先在道路上打孔,再在所打孔内灌入结构胶,将地埋式太阳能发光道钉部分埋入孔内至底壳上沿与路面平齐,待胶水固化后即可正常工作,具有不易漏水,抗压抗冲击能力强等优点,并且在道钉有限的地面凸起高度范围内(露于地面高度一般不超过12mm),可以保证前后左右四向的侧向(水平方向)发光效果更好,且制作成本低,具有很强的实用性。

107.以上所述仅为本实用新型的较佳方案而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的各种修改或变形、组合或叠加、等同替换等,或者将本技术应用于相关和类似技术领域,均应包含在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1