一种桥梁拼装式防落梁摩擦摆支座的制作方法

1.本实用新型涉及桥梁防震件领域,具体涉及一种桥梁拼装式防落梁摩擦摆支座。

背景技术:

2.处于高烈度地区的桥梁往往需要考虑抗震设计,一般国内外的抗震体系包括两种:一种是延性抗震设计,在地震条件下利用桥墩发生塑性变形,延长结构周期,消耗地震能量;另一种是采用减隔震设计,即利用减隔震支座、阻尼器、耗能元件等装置来实现抗震作用,通过这些连接桥梁上、下结构的构件发生塑性变形或增大阻尼,延长结构周期,耗散地震能量,从而降低地震响应。采用第一种抗震设计方法时,需要增大墩柱尺寸,加强配筋,而且震后难以修复,增加了建设成本和养护成本。减隔震理念设计是目前最流行的设计方法,通过采用减隔震支座如高阻尼隔震橡胶支座、铅芯隔震橡胶支座、摩擦摆式减隔震支座、弹塑性钢减震支座等可有效降低桥梁地震响应,削弱地震能量。特别地,一般混凝土连续梁结构、钢箱梁结构等对桥梁支座的竖向承载能力要求较高,且考虑支座的耐久性,通过球型支座演变而来的摩擦摆支座具有天然的优势,也是最佳选择之一。

3.摩擦摆支座相比于其他减隔震支座不仅竖向承载力大,具有较大的隔震位移,而且结构水平尺寸小,耐久性强。目前桥梁采用减隔震设计时,考虑了罕遇地震的影响,需要摩擦摆支座具有一定的防落梁功能,在e2地震下可有效保证摩擦摆支座在设计范围内发挥其减震、隔震功能。

4.目前摩擦摆支座的防落梁措施主要有三种,一种是在摩擦摆支座上钢板、下钢板上设置钢丝绳措施,通过环向的钢丝绳结构实现罕遇地震的防落梁措施,但这种结构在上钢板、下钢板的四周应特殊设计,结构设计容易造成应力集中,造成钢丝绳拉脱,防落梁功能失效,且只能设置在单向活动支座的活动方向及双向活动支座的四周,对于固定支座及单向活动支座的限位方向不易设置防落梁措施;另一种是通过在摩擦摆支座的上钢板、下钢板上设置凸台,通过这些凸台构造进行限位,防落梁力较大时,凸台的高度和厚度相应增加,成本也增大,通过大量的项目设计时发现,该种构造适用于防落梁力较小的抗震桥梁,当防落梁力较大时,成本剧增明显,且防落梁构造与整体结构极为不协调;最后一种结构是在摩擦摆支座的上钢板和下钢板上设置卡榫,通过与上钢板、下钢板一体化的卡榫来实现防落梁功能,但这种结构的卡榫限位能力有限,卡榫材料与上钢板、下钢板材质一致,一般为q355或q345钢,其许用应力较小,卡榫直径较大,且加工较难,间接造成了成本上升。

5.目前也有摩擦摆支座结构通过提高设计安全系数满足防落梁需求,但尚无相关的规范参考,间接增加了桥梁建设成本。

技术实现要素:

6.本实用新型旨在提供一种桥梁拼装式防落梁摩擦摆支座,该支座不仅可以实现摩擦摆支座的减震、隔震功能,还通过特殊设计的上限位轴、下限位轴实现支座的防落梁功能,适用于高烈度地区的有防落梁需求的公路、市政、铁路、城市轨道交通桥梁等。

7.本实用新型的技术方案如下:

8.所述的桥梁拼装式防落梁摩擦摆支座,包括上座板、下座板、上调坡板、双球面冠板、下调平板、上限位轴、下限位轴;

9.所述的上座板下表面固定安装上调坡板,所述的下座板上表面固定安装下调平板;

10.所述的下调平板上表面的中部设有对应双球面冠板下弧形面的弧形凹面b;所述的双球面冠板置于该弧形凹面b中,双球面冠板的下弧形面与弧形凹面b配合接触;所述的上调坡板下表面中部设有对应双球面冠板上弧形面的弧形凹面a;所述的上调坡板的弧形凹面a置于双球面冠板的上弧形面上,与双球面冠板的上弧形面配合接触,覆盖整个双球面冠板的上弧形面;

11.所述的双球面冠板中部设有贯穿上弧形面和下弧形面的中心通孔a,所述的上调坡板和下调平板的弧形凹面a和弧形凹面b的中部分别设有上限位轴和下限位轴,所述的上限位轴和下限位轴的直径小于中心通孔a的内径,上限位轴和下限位轴分别从上下插入中心通孔a内,上限位轴和下限位轴之间留有间距。

12.所述的上座板与桥梁梁体连接,所述的下座板与桥梁墩台连接。

13.所述的双球面冠板包括双球面基体、上弧形面滑板、下弧形面滑板;所述的双球面基体的上表面和下表面均为弧面,互为镜像对称,所述的双球面基体的上表面和下表面边沿分别设有上表面凹槽和下表面凹槽,所述的上弧形面滑板、下弧形面滑板分别经上表面凹槽和下表面凹槽镶嵌在双球面基体的上下表面上;所述的上弧形面滑板、下弧形面滑板的中部分别设有中心通孔b;上限位轴和下限位轴分别从上下经中心通孔b插入中心通孔a内;

14.所述的上弧形面滑板的上表面和下弧形面滑板的下表面分别构成双球面冠板的上弧形面和下弧形面,分别与上调坡板的弧形凹面a和下调平板的弧形凹面b配合接触。

15.所述的上调坡板下表面的中部设有上弧形中间板,上弧形中间板的下表面即为弧形凹面a;

16.所述的下调平板的中部设有下弧形中间板,下弧形中间板的上表面即为弧形凹面b;所述的上弧形中间板和下弧形中间板的中部分别设有中心通孔c;

17.所述的上限位轴从上往下依次穿过上弧形中间板的中心通孔c、上弧形面滑板的中心通孔b伸入中心通孔a中;

18.所述的下限位轴从下往上依次穿过下弧形中间板的中心通孔c、下弧形面滑板的中心通孔b伸入中心通孔a中。

19.所述的弧形凹面a、弧形凹面b、上弧形面滑板的上表面、下弧形面滑板的下表面的球面直径一致。

20.所述的上调坡板和下调平板分别设有安装槽和中心通孔d,所述的上限位轴上端设有对应安装槽的凸环a,所述的下限位轴下端设有对应安装槽的凸环b;所述的上限位轴和下限位轴分别通过凸环a、凸环b与上调坡板和下调平板上的安装槽配合,经螺栓固定安装,上限位轴和下限位轴分别与穿过上调坡板和下调平板上的中心通孔d,经中心通孔c、中心通孔b插入中心通孔a中;所述的中心通孔d的内径与上限位轴和下限位轴的直径一致。

21.所述的中心通孔b的内径与中心通孔a内径一致,所述的中心通孔c的内径小于中

心通孔a的内径;所述的中心通孔c的内径大于上限位轴、下限位轴的直径。

22.所述的上限位轴顶部与上座板的下表面有2~5毫米的间隙;所述的下限位轴底部与下座板的上表面具有2~5毫米的间隙。

23.所述的上座板、下座板为方形板,上座板上表面的是个角处分别设有上套筒,下座板下表面的是个角处分别设有下套筒。

24.本实用新型通过特殊设计的分离式结构的限位轴,确保了桥梁在e1和e2地震条件下的减隔震需求,也能满足罕遇地震下。遇到超出e2地震时,基于上调坡板、下调平板、双球面冠板共同组成的摩擦副结构,通过相互摆动实现了摩擦摆支座的减震功能,以及通过双球面冠板的双曲面构造实现了良好的隔震功能,实现了良好的放落梁功能。

25.本实用新型采用上、下曲率相等或近似相等的原则设计,上、下结构成镜像对称,便于防落梁构造的实现,不仅节省了支座成本,而且现场安装方便。

26.本实用新型上座板与桥梁梁体连接、下座板桥梁墩体连接,通过内置的上限位轴和下限位轴,对桥梁支座外部空间几乎无影响,相比于其他防落梁支座,支座安装时不与混凝土挡块等桥梁附属设施干涉。并且,这种上限位轴和下限位轴分离的结构,使得支座组装方便,并且若限位轴被地震剪断,震后只需更换限位轴即可,降低了造价。

27.本实用新型根据桥梁具体需求,在支座上部和下部分别设置了上调坡板及下调平板,保证了支座安装时上下部的平面度,保证了安装精度,降低了误差。

附图说明

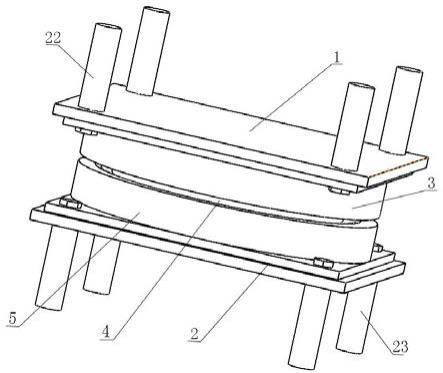

28.图1为本实用新型的桥梁拼装式防落梁摩擦摆支座的结构示意图;

29.图2为本实用新型的去除1/4切角后去掉上座板后的结构示意图;

30.图3为本实用新型的双球面冠板、上弧形中间板、下弧形中间板的爆炸图;

31.图4为本实用新型的上调坡板的安装槽和中心通孔d结构示意图;

32.图5为本实用新型的桥梁拼装式防落梁摩擦摆支座的剖视图;

33.图6为本实用新型的桥梁拼装式防落梁摩擦摆支座的第一种极限位置形成图;

34.图7为本实用新型的桥梁拼装式防落梁摩擦摆支座的第二种极限位置形成图;

35.图中各部分名称及序号如下:

36.1-上座板、2-下座板、3-上调坡板、4-双球面冠板、5-下调平板、6-上限位轴、7-下限位轴、8-中心通孔a、9-双球面基体、10-上弧形面滑板、11-下弧形面滑板、12-上表面凹槽、13-下表面凹槽、14-中心通孔b、15-上弧形中间板、16-下弧形中间板、17-中心通孔c、18-安装槽、19-中心通孔d、20-凸环a、21-凸环b、22-上套筒、23-下套筒。

具体实施方式

37.下面结合附图和实施例具体说明本实用新型。

38.实施例1

39.如图1-7所示,所述的桥梁拼装式防落梁摩擦摆支座,包括上座板1、下座板2、上调坡板3、双球面冠板4、下调平板5、上限位轴6、下限位轴7;

40.所述的上座板1下表面固定安装上调坡板3,所述的下座板2上表面固定安装下调平板5;

41.所述的下调平板5上表面的中部设有对应双球面冠板4下弧形面的弧形凹面b;所述的双球面冠板4置于该弧形凹面b中,双球面冠板4的下弧形面与弧形凹面b配合接触;所述的上调坡板3下表面中部设有对应双球面冠板4上弧形面的弧形凹面a;所述的上调坡板3的弧形凹面a置于双球面冠板4的上弧形面上,与双球面冠板4的上弧形面配合接触,覆盖整个双球面冠板4的上弧形面;

42.所述的双球面冠板4中部设有贯穿上弧形面和下弧形面的中心通孔a8,所述的上调坡板3和下调平板5的弧形凹面a和弧形凹面b的中部分别设有上限位轴6和下限位轴7,所述的上限位轴6和下限位轴7的直径小于中心通孔a8的内径,上限位轴6和下限位轴7分别从上下插入中心通孔a8内,上限位轴6和下限位轴7之间留有间距。

43.所述的上座板1与桥梁梁体连接,所述的下座板2与桥梁墩台连接。

44.所述的双球面冠板4包括双球面基体9、上弧形面滑板10、下弧形面滑板11;所述的双球面基体9的上表面和下表面均为弧面,互为镜像对称,所述的双球面基体9的上表面和下表面边沿分别设有上表面凹槽12和下表面凹槽13,所述的上弧形面滑板10、下弧形面滑板11分别经上表面凹槽12和下表面凹槽13镶嵌在双球面基体9的上下表面上;所述的上弧形面滑板10、下弧形面滑板11的中部分别设有中心通孔b14;上限位轴6和下限位轴7分别从上下经中心通孔b14插入中心通孔a8内;

45.所述的上弧形面滑板10的上表面和下弧形面滑板11的下表面分别构成双球面冠板4的上弧形面和下弧形面,分别与上调坡板3的弧形凹面a和下调平板5的弧形凹面b配合接触。

46.所述的上调坡板3下表面的中部设有上弧形中间板15,上弧形中间板15的下表面即为弧形凹面a;

47.所述的下调平板5的中部设有下弧形中间板16,下弧形中间板16的上表面即为弧形凹面b;所述的上弧形中间板15和下弧形中间板16的中部分别设有中心通孔c17;

48.所述的上限位轴6从上往下依次穿过上弧形中间板15的中心通孔c、上弧形面滑板10的中心通孔b14伸入中心通孔a8中;

49.所述的下限位轴7从下往上依次穿过下弧形中间板16的中心通孔c、下弧形面滑板11的中心通孔b14伸入中心通孔a8中。

50.所述的弧形凹面a、弧形凹面b、上弧形面滑板10的上表面、下弧形面滑板11的下表面的球面直径一致。

51.所述的上调坡板3和下调平板5分别设有安装槽18和中心通孔d19,所述的上限位轴6上端设有对应安装槽18的凸环a20,所述的下限位轴7下端设有对应安装槽18的凸环b21;所述的上限位轴6和下限位轴7分别通过凸环a20、凸环b21与上调坡板3和下调平板5上的安装槽18配合,经螺栓固定安装,上限位轴6和下限位轴7分别与穿过上调坡板3和下调平板5上的中心通孔d19,经中心通孔c、中心通孔b14插入中心通孔a8中;所述的中心通孔d19的内径与上限位轴6和下限位轴7的直径一致。

52.所述的中心通孔b14的内径与中心通孔a8内径一致,所述的中心通孔c17的内径小于中心通孔a8的内径;所述的中心通孔c17的内径大于上限位轴6、下限位轴7的直径。

53.所述的上限位轴6顶部与上座板1的下表面有2~5毫米的间隙;所述的下限位轴7底部与下座板2的上表面具有2~5毫米的间隙。

54.所述的上座板1、下座板2为方形板,上座板1上表面的是个角处分别设有上套筒22,下座板2下表面的是个角处分别设有下套筒23。

55.地震情况下,上弧形中间板15与上弧形面滑板10形成的上球面摩擦副、下弧形中间板16与下弧形面滑板11形成的下球面摩擦副相互摆动,在极限位置形成图6、图7的状态,上限位轴6限制上座板1的位移扩大、下限位轴7限制双球面冠板4的位移扩大。

56.本实用新型结构自上而下,通过拼装连接,利用上球面摩擦副和下球面摩擦副实现了摩擦摆支座的减震功能,通过双球面冠板4的双曲面构造实现了隔震功能,梁体抬升高度为h,e2地震工况下的隔震位移为s,通过上限位轴4和下限位轴7实现防落梁功能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1