桥梁伸缩缝装置的制作方法

1.本实用新型属于桥梁辅助构件技术领域,具体涉及一种桥梁伸缩缝装置。

背景技术:

2.如业界所知,由于受自然环境的变化影响,物体会产生热胀冷缩(也称“膨胀与收缩”)情形,因此就并非限于例举的诸如江河湖海、铁路特别是高铁、城市高架桥梁(也称“高架路桥”)而言,通常需在各两相邻的预定梁长的梁体之间设置梁缝,该梁缝即为前述的伸缩缝,并且在对应于梁缝之间设置伸缩缝装置。伸缩缝装置的长处至少有:满足桥梁结构在温度变化及车辆荷载作用等因素影响下的自由变形、减少地震危害、提高行车舒适性、防止杂物及雨水侵袭、改善桥面的整体观瞻效果,等等。

3.在公开的中国专利文献中可见诸与桥梁伸缩缝装置相关的技术信息,如cn1548655a(桥梁伸缩缝装置)、cn101768922b(一种具有竖向变位功能的减噪型桥梁伸缩缝装置)、cn203411893u(一种模块式密封型桥梁伸缩缝装置)、cn204570468u(一种桥梁伸缩缝结构)、cn204385611u(一种装配式型钢梳齿型伸缩装置)、cn200955120y(改进结构的锚固式伸缩缝装置)和cn105507141a(桥梁伸缩缝装置),等等。

4.仍如业界所知,减震机构是桥梁伸缩缝装置中的不可或缺的重要部件,已有技术普遍使用橡胶与聚四氟乙烯的结合或者使用橡胶与金属板的结合作为减震部件,例如在橡胶朝向承压面的一侧结合聚四氟乙烯板或金属板,但是由于橡胶易老化而使寿命受到限制或者经过无需多长时间的使用后出现弹性回复力衰退乃至消失殆尽的现象,从而影响整个桥梁伸缩缝装置的应有功能的发挥。

技术实现要素:

5.本实用新型的任务在于提供一种有助于使减震机构持久地保障优异的减震效果并且满足应对支承横梁的滑移耐磨要求而得以显著延长期望的服役寿命的桥梁伸缩缝装置。

6.本实用新型的任务是这样来完成的,一种桥梁伸缩缝装置,包括伸缩缝遮蔽机构,该伸缩缝遮蔽机构在使用下位于两相邻的桥梁梁体的长度方向之间并且与预留于两相邻的桥梁梁体之间的伸缩缝相对应;支承横梁和减震机构,支承横梁沿着所述两相邻的桥梁梁体的长度方向间隔设置,该支承横梁的左端以及右端各构成为横梁支承端,该横梁支承端滑动地支承在所述减震机构上,而该减震机构以相互配成对并且以左右对应的状态设置在所述两相邻的桥梁梁体上,特征在于所述减震机构包括箱体、箱盖、横梁支承端上压紧装置、垫板和横梁支承端下支承装置,箱体在使用状态下设置在所述桥梁梁体上,该箱体的箱体腔朝向所述支承横梁的一侧构成为用于供所述支承横梁的横梁支承端探入箱体腔内的箱体腔敞口,在箱体的箱体侧壁上并且背对箱体腔的一侧固定有有箱体剪力钉,箱盖在对应于箱体腔的上方的位置盖配在箱体上,并且在箱盖背对箱体腔的一侧固定有箱盖剪力钉,横梁支承端上压紧装置包括横梁支承端上压紧耐磨板和横梁支承端上压紧支承块,横

梁支承端上压紧耐磨板对应于所述支承横梁的横梁支承端的上表面,并且横梁支承端的上表面与横梁支承端上压紧耐磨板的底表面滑动配合,横梁支承端上压紧支承块叠置在横梁支承端上压紧耐磨板上,垫板叠置在横梁支承端上压紧支承块的上方并且由配设在箱盖上的箱盖螺钉将垫板与横梁支承端上压紧支承块以及横梁支承端上压紧耐磨板固定,横梁支承端下支承装置包括横梁支承端耐磨支承板和横梁支承端承压支承块,横梁支承端耐磨支承板在对应于所述横梁支承端的底部的位置叠置在横梁支承端承压支承块上,并且横梁支承端的底表面与横梁支承端耐磨支承板的上表面滑动配合,横梁支承端承压支承块固定在箱体的箱体底板上并且由配设在箱体底板上的箱体底板螺钉将横梁支承端承压支承块以及横梁支承端耐磨支承板固定在箱体腔内;所述伸缩缝遮蔽机构与所述支承横梁的长度方向的中部以及所述箱盖固定;所述横梁支承端的左端以及右端各通过滑动复位装置与所述箱体连接;所述横梁支承端上压紧支承块以及横梁支承端承压支承块为聚氨酯块,而所述横梁支承端上压紧耐磨板以及横梁支承端耐磨支承板为聚四氟乙烯板。

7.在本实用新型的一个具体的实施例中,所述伸缩缝遮蔽机构包括左边梁、右边梁、中间梁、第一防杂阻水带ⅰ以及第二防杂阻水带ⅱ,左边梁以及右边梁支承在所述箱盖上并且与箱盖固定,在左边梁朝向中间梁的一侧并且循着左边梁的长度方向构成有一左边梁阻水带凸条嵌槽,而在右边梁朝向中间梁的一侧并且循着右边梁的长度方向构成有一右边梁阻水带凸条嵌槽,中间梁位于左边梁与右边梁之间,该中间梁支承在所述支承横梁的中部并且与支承横梁固定,在中间梁朝向左边梁的一侧并且在对应于所述左边梁阻水带凸条嵌槽的位置沿着中间梁的长度方向构成有一中间梁阻水带凸条左嵌槽,而在中间梁朝向右边梁的一侧并且在对应于所述右边梁阻水带凸条嵌槽的位置沿着中间梁的长度方向构成有一中间梁阻水带凸条右嵌槽,在第一防杂阻水带ⅰ的长度方向的左侧构成有一第一防杂阻水带左凸条ⅰ,而在第一防杂阻水带ⅰ的长度方向的右侧构成有一第一防杂阻水带右凸条ⅰ,第一防杂阻水带左凸条ⅰ嵌入所述的左边梁阻水带凸条嵌槽内,第一防杂阻水带右凸条ⅰ嵌入所述的中间梁阻水带凸条左嵌槽内,在第二防杂阻水带ⅱ的长度方向的左侧构成有一第二防杂阻水带左凸条ⅱ,而在第二防杂阻水带ⅱ的长度方向的右侧构成有一第二防杂阻水带右凸条ⅱ,第二防杂阻水带左凸条ⅱ嵌入所述中间梁阻水带凸条右嵌槽内,而第二防杂阻水带右凸条ⅱ嵌入所述右边梁阻水带凸条嵌槽内;在所述箱体的箱体腔内并且在对应于所述横梁支承端承压支承块的前侧的位置设置有一横梁支承端前限位块,而在对应于横梁支承端承压支承块的后侧的位置设置有一横梁支承端后限位块,该横梁支承端前限位块以及横梁支承端后限位块的底部与所述箱体底板固定;所述支承横梁的横梁支承端探入横梁支承端前限位块以及横梁支承端后限位块之间。

8.在本实用新型的另一个具体的实施例中,在所述箱盖上固定有箱盖边梁锚固板,所述左边梁以及右边梁分别与对应的箱盖上的箱盖边梁锚固板焊接固定;在所述中间梁的底部并且在对应于所述支承横梁的长度方向的中部的位置设置有用于将中间梁与支承横梁固定的中间梁固定机构;所述第一防杂阻水带ⅰ以及第二防杂阻水带ⅱ为橡胶带。

9.在本实用新型的又一个具体的实施例中,所述中间梁固定机构包括中间梁前固定板、中间梁后固定板、中间梁固定板连结板、支承横梁上耐磨装置和支承横梁下耐磨装置,中间梁前固定板与中间梁后固定板以彼此前后对应的状态设置,并且上部各与所述中间梁的底面焊接固定,而中间梁前固定板的下部通过中间梁前固定板螺钉与中间梁固定板连结

板的前端固定,中间梁后固定板的下部通过中间梁后固定板固定螺钉与中间梁固定板连结板的后端固定,中间梁前固定板与中间梁后固定板的相向一侧之间的空间构成为支承横梁配合腔,并且在中间梁前固定板与中间梁后固定板朝向所述支承横梁配合腔的一侧并且在彼此对应的位置各通过螺钉固定有一固定板耐磨块,中间梁固定板连结板位于所述支承横梁的下方,支承横梁上耐磨装置对应于所述支承横梁配合腔内,该支承横梁上耐磨装置包括中间梁承压耐磨块和中间梁承压块,中间梁承压耐磨块设置在中间梁承压块的下部并且由支承横梁上耐磨装置固定螺钉将中间梁承压耐磨块以及中间梁承压块在对应于所述支承横梁配合腔的位置与中间梁的底部固定,所述固定板耐磨块与所述支承横梁的前侧面以及后侧面接触,而所述支承横梁的上表面与所述中间梁承压耐磨块滑动配合,支承横梁下耐磨装置包括支承横梁承压耐磨块和支承横梁承压块,支承横梁承压耐磨块叠置在支承横梁承压块上,支承横梁承压块设置在中间梁固定板连结板的长度方向的中部并且由支承横梁下耐磨装置固定螺钉将支承横梁承压块连同支承横梁承压耐磨块在对应于支承横梁的位置与中间梁固定板连结板固定,所述支承横梁的下表面与支承横梁承压耐磨块滑动配合;所述中间梁承压块以及支承横梁承压块为聚氨酯块,所述中间梁承压耐磨块、支承横梁承压耐磨块以及固定板耐磨块为聚四氟乙烯块。

10.在本实用新型的再一个具体的实施例中,在所述支承横梁的所述横梁支承端前侧和/或后侧设置有横梁支承端限位柱,位于横梁支承端的前侧的横梁支承端限位柱与所述横梁支承端前限位块背离所述箱体腔的一侧的横梁支承端前限位块端面相对应,而位于横梁支承端的后侧的横梁支承端限位柱与所述横梁支承端后限位块背离所述箱体腔的一侧的横梁支承端后限位块端面相对应。

11.在本实用新型的还有一个具体的实施例中,位于所述支承横梁左端的横梁支承端的所述滑动复位装置设置在横梁支承端的后侧,而位于支承横梁右端的横梁支承端的所述滑动复位装置设置在横梁支承端的前侧,设置在支承横梁右端的横梁支承端的前侧的该滑动复位装置包括弹簧限定支承板、支承横梁弹簧座板、支承横梁滑动复位弹簧和弹簧限定支承板连接座,弹簧限定支承板对应于支承横梁滑动复位弹簧的左侧并且该弹簧限定支承板通过弹簧限定支承板连接螺钉与弹簧限定支承板连接座连接,支承横梁弹簧座板在对应于支承横梁滑动复位弹簧的右侧的位置与支承横梁的横梁支承端的前侧面焊接固定,支承横梁滑动复位弹簧设置在弹簧限定支承板与支承横梁弹簧座板的相向一侧之间,弹簧限定支承板连接座与所述箱体的前侧固定。

12.在本实用新型的更而一个具体的实施例中,在所述支承横梁的上表面并且循着支承横梁的长度方向结合有支承横梁上耐磨板,而在下表面并且同样循着支承横梁的长度方向结合有支承横梁下耐磨板,该支承横梁上耐磨板以及支承横梁下耐磨板为钢板;在所述支承横梁的中部前侧和后侧并且在彼此对应的位置各结合有支承横梁侧面耐磨板,所述固定板耐磨块与支承横梁侧面耐磨板接触,并且该支承横梁侧面耐磨板为钢板。

13.在本实用新型的进而一个具体的实施例中,在所述左边梁的左侧间隔固定有左边梁锚板,在所述右边梁的右侧间隔固定有右边梁锚板,在左边梁锚板上焊固有左边梁锚环,在右边梁锚板上焊固有右边梁锚环。

14.在本实用新型的又更而一个具体的实施例中,所述的钢板为不锈钢板。

15.本实用新型提供的技术方案的技术效果在于:由于提供的减震机构由箱体、箱盖、

横梁支承端上压紧装置、垫板和横梁支承端下支承装置构成,因而结构合理而得以持久地保障优异的减震效果并且满足应对支承横梁的滑移耐磨要求以及满足期望的长期服役要求。

附图说明

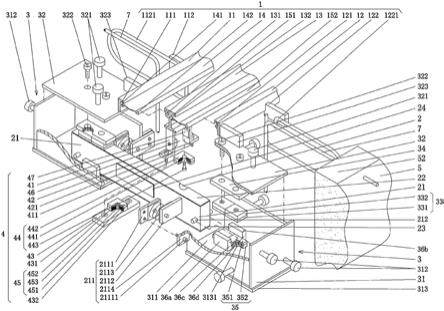

16.图1为本实用新型的组装结构图。

17.图2为本实用新型的应用例示意图。

具体实施方式

18.为了能够更加清楚地理解本实用新型的技术实质和有益效果,申请人在下面以实施例的方式作详细说明,但是对实施例的描述均不是对本实用新型方案的限制,任何依据本实用新型构思所作出的仅仅为形式上的而非实质性的等效变换都应视为本实用新型的技术方案范畴。

19.在下面的描述中凡是涉及上、下、左、右、前和后的方向性或称方位性的概念都是以图1所处的位置状态为例的,因而不能将其理解为对本实用新型提供的技术方案的特别限定。

20.请参见图1并且结合图2,为了有助于理解本实用新型,在图1中示出了一个桥梁梁体5,在图2中示出了两个桥梁梁体5,并且还示出了预留于两个即预留于两相邻的桥梁梁体5之间的伸缩缝6。示出了本实用新型桥梁伸缩缝装置的结构体系的伸缩缝遮蔽机构1,该伸缩缝遮蔽机构1在使用下位于前两相邻的桥梁梁体5的长度方向之间并且与预留于两相邻的桥梁梁体之间的前述伸缩缝6相对应;示出了支承横梁2和减震机构3,支承横梁2沿着前述两相邻的桥梁梁体的长度方向间隔设置,该支承横梁2的左端以及右端各构成为横梁支承端21,该横梁支承端21滑动地支承在前述减震机构3上,而该减震机构3以相互配成对并且以左右对应的状态设置在前述两相邻的桥梁梁体5上,即设置在由图2所示的桥梁梁体5的桥梁梁体混凝土浇铺槽51内。

21.作为本实用新型提供的技术方案的技术要点:前述减震机构3包括箱体31、箱盖32、横梁支承端上压紧装置33、垫板34和横梁支承端下支承装置35,箱体31在使用状态下设置在前述桥梁梁体5上,即设置在前述桥梁梁体混凝土浇铺槽51内,该箱体31的箱体腔311朝向前述支承横梁2的一侧构成为用于供前述支承横梁2的横梁支承端21探入箱体腔311内的箱体腔敞口,在箱体31的箱体侧壁上并且背对箱体腔311的一侧固定有箱体剪力钉312,以图1所示的右方的一个箱体31为例,在箱体的前后壁体以及右壁体上均固定有前述的剪力钉312,箱盖32在对应于箱体腔311的上方的位置盖配在箱体31上,并且在箱盖32背对箱体腔311的一侧固定有箱盖剪力钉321,横梁支承端上压紧装置33包括横梁支承端上压紧耐磨板331和横梁支承端上压紧支承块332,横梁支承端上压紧耐磨板331对应于前述支承横梁2的横梁支承端21的上表面,并且横梁支承端21的上表面与横梁支承端上压紧耐磨板331的底表面滑动配合,横梁支承端上压紧支承块332叠置在横梁支承端上压紧耐磨板331上,垫板34叠置在横梁支承端上压紧支承块332的上方并且由配设在箱盖32上的箱盖螺钉322将垫板34与横梁支承端上压紧支承块332以及横梁支承端上压紧耐磨板331固定,前述横梁支承端上压紧耐磨板331还可采用胶粘剂与横梁支承端上压紧支承块332粘结固定,横梁支

承端下支承装置35包括横梁支承端耐磨支承板351和横梁支承端承压支承块352,横梁支承端耐磨支承板351在对应于前述横梁支承端21的底部的位置叠置在横梁支承端承压支承块352上,并且横梁支承端21的底表面与横梁支承端耐磨支承板351的上表面滑动配合,横梁支承端承压支承块352固定在箱体31的箱体底板313上并且由配设在箱体底板313上的箱体底板螺钉3131将横梁支承端承压支承块352以及横梁支承端耐磨支承板351固定在箱体腔311内,横梁支承端耐磨支承板351还可采用胶粘剂与横梁支承端承压支承块352粘结固定;前述伸缩缝遮蔽机构1与前述支承横梁2的长度方向的中部以及前述箱盖32固定;前述横梁支承端21的左端以及右端各通过滑动复位装置211与前述箱体31连接;在本实施例中,前述横梁支承端上压紧支承块332以及横梁支承端承压支承块352为聚氨酯块,而前述横梁支承端上压紧耐磨板331以及横梁支承端耐磨支承板351为聚四氟乙烯板。

22.继续见图1并且结合图2,前述伸缩缝遮蔽机构1包括左边梁11、右边梁12、中间梁13、第一防杂阻水带ⅰ14以及第二防杂阻水带ⅱ15,左边梁11以及右边梁12支承在前述箱盖32上并且与箱盖32固定,在左边梁11朝向中间梁13的一侧并且循着左边梁11的长度方向构成有一左边梁阻水带凸条嵌槽111,而在右边梁12朝向中间梁13的一侧并且循着右边梁12的长度方向构成有一右边梁阻水带凸条嵌槽121,中间梁13位于左边梁11与右边梁12之间,该中间梁13支承在前述支承横梁2的中部并且与支承横梁2固定,在中间梁13朝向左边梁11的一侧并且在对应于前述左边梁阻水带凸条嵌槽111的位置沿着中间梁13的长度方向构成有一中间梁阻水带凸条左嵌槽131,而在中间梁13朝向右边梁12的一侧并且在对应于前述右边梁阻水带凸条嵌槽121的位置沿着中间梁13的长度方向构成有一中间梁阻水带凸条右嵌槽132,在第一防杂阻水带ⅰ14的长度方向的左侧构成有一第一防杂阻水带左凸条ⅰ141,而在第一防杂阻水带ⅰ14的长度方向的右侧构成有一第一防杂阻水带右凸条ⅰ142,第一防杂阻水带左凸条ⅰ141嵌入前述的左边梁阻水带凸条嵌槽111内,第一防杂阻水带右凸条ⅰ142嵌入前述的中间梁阻水带凸条左嵌槽131内,在第二防杂阻水带ⅱ15的长度方向的左侧构成有一第二防杂阻水带左凸条ⅱ151,而在第二防杂阻水带ⅱ15的长度方向的右侧构成有一第二防杂阻水带右凸条ⅱ152,第二防杂阻水带左凸条ⅱ151嵌入前述中间梁阻水带凸条右嵌槽132内,而第二防杂阻水带右凸条ⅱ152嵌入前述右边梁阻水带凸条嵌槽121内;在前述箱体31的箱体腔311内并且在对应于前述横梁支承端承压支承块352的前侧的位置设置有一横梁支承端前限位块36a,而在对应于横梁支承端承压支承块352的后侧的位置设置有一横梁支承端后限位块36b,该横梁支承端前限位块36a以及横梁支承端后限位块36b的底部与前述箱体底板313固定;前述支承横梁2的横梁支承端21探入横梁支承端前限位块36a以及横梁支承端后限位块36b之间。

23.在前述箱盖32上固定有箱盖边梁锚固板323,前述左边梁11以及右边梁12分别与对应的箱盖32上的箱盖边梁锚固板323焊接固定;在前述中间梁13的底部并且在对应于前述支承横梁2的长度方向的中部的位置设置有用于将中间梁13与支承横梁2固定的中间梁固定机构4;前述第一防杂阻水带ⅰ14以及第二防杂阻水带ⅱ15为橡胶带。

24.前述的中间梁13的数量并不受到本实施例所示的一根的限制,例如在某些情况下可以有两根或更多根,当中间梁13的数量增加时,则在两相邻的中间梁13之间相应地设置中间梁防杂阻水带,并且相应的中间梁固定机构4的数量也适应性增加。

25.前述中间梁固定机构4包括中间梁前固定板41、中间梁后固定板42、中间梁固定板

连结板43、支承横梁上耐磨装置44和支承横梁下耐磨装置45,中间梁前固定板41与中间梁后固定板42以彼此前后对应的状态设置,并且上部各与前述中间梁13的底面焊接固定,而中间梁前固定板41的下部通过中间梁前固定板螺钉411与预设在中间梁固定板连结板43的前端的前螺孔431固定,中间梁后固定板42的下部通过中间梁后固定板固定螺钉421与预设在中间梁固定板连结板43的后端的后螺孔432固定,中间梁前固定板41与中间梁后固定板42的相向一侧之间的空间构成为支承横梁配合腔46,并且在中间梁前固定板41与中间梁后固定板42朝向前述支承横梁配合腔46的一侧并且在彼此对应的位置各通过螺钉固定有一固定板耐磨块47,中间梁固定板连结板43位于前述支承横梁2的下方,支承横梁上耐磨装置44对应于前述支承横梁配合腔46内,该支承横梁上耐磨装置44包括中间梁承压耐磨块441和中间梁承压块442,中间梁承压耐磨块441设置在中间梁承压块442的下部并且由支承横梁上耐磨装置固定螺钉443将中间梁承压耐磨块441以及中间梁承压块442在对应于前述支承横梁配合腔46的位置与中间梁13的底部固定,前述固定板耐磨块47与前述支承横梁2的前侧面以及后侧面接触,而前述支承横梁2的上表面与前述中间梁承压耐磨块441滑动配合,支承横梁下耐磨装置45包括支承横梁承压耐磨块451和支承横梁承压块452,支承横梁承压耐磨块451叠置在支承横梁承压块452上,支承横梁承压块452设置在中间梁固定板连结板43的长度方向的中部并且由支承横梁下耐磨装置固定螺钉453将支承横梁承压块452连同支承横梁承压耐磨块451在对应于支承横梁2的位置与中间梁固定板连结板43固定,前述支承横梁2的下表面与支承横梁承压耐磨块451滑动配合;前述中间梁承压块442以及支承横梁承压块452为聚氨酯块,前述中间梁承压耐磨块441、支承横梁承压耐磨块451以及固定板耐磨块47为聚四氟乙烯块,并且还均可采用粘剂分别与中间梁承压块442以及支承横梁承压块452粘固。

26.在本实施例中,在前述支承横梁2的前述横梁支承端21前侧设置有横梁支承端限位柱212,位于横梁支承端21的前侧的该横梁支承端限位柱212与前述横梁支承端前限位块36a背离前述箱体腔311的一侧的横梁支承端前限位块端面36c相对应。

27.作为另一种实施方式,在前述支承横梁2的前述横梁支承端21的后侧设置有横梁支承端限位柱212,横梁支承端21的后侧的该横梁支承端限位柱212与前述横梁支承端后限位块36b背离前述箱体腔311的一侧的横梁支承端后限位块端面36d相对应。

28.作为再一种实施方式,在前述支承横梁2的横梁支承端21的前侧和后侧各设置有横梁支承端限位柱212,位于前侧的横梁支承端限位柱212与前述横梁支承端前限位块端面36c相对应,而位于后侧的横梁支承端限位柱212与横梁支承端后限位块端面36d相对应。

29.仍见图1并且结合图2,位于前述支承横梁2左端的横梁支承端21的前述滑动复位装置211设置在横梁支承端21的后侧,而位于支承横梁2右端的横梁支承端21的前述滑动复位装置211设置在横梁支承端21的前侧,从而形成对角设置关系,设置在支承横梁2右端的横梁支承端21的前侧的该滑动复位装置211包括弹簧限定支承板2111、支承横梁弹簧座板2112、支承横梁滑动复位弹簧2113和弹簧限定支承板连接座2114,弹簧限定支承板2111对应于支承横梁滑动复位弹簧2113的左侧并且该弹簧限定支承板2111通过弹簧限定支承板连接螺钉21111与弹簧限定支承板连接座2114连接,支承横梁弹簧座板2112在对应于支承横梁滑动复位弹簧2113的右侧的位置与支承横梁2的横梁支承端21的前侧面焊接固定,支承横梁滑动复位弹簧2113设置在弹簧限定支承板2111与支承横梁弹簧座板2112的相向一

侧之间,弹簧限定支承板连接座2114与前述箱体31的前侧固定。

30.在前述支承横梁2的上表面并且循着支承横梁2的长度方向结合有支承横梁上耐磨板22,而在下表面并且同样循着支承横梁2的长度方向结合有支承横梁下耐磨板23,该支承横梁上耐磨板22以及支承横梁下耐磨板23为钢板,前述的中间梁承压耐磨块441与支承横梁上耐磨板22接触,而前述的支承横梁承压耐磨块451与支承横梁下耐磨板23接触;在前述支承横梁2的中部前侧和后侧并且在彼此对应的位置各结合有支承横梁侧面耐磨板24,前述固定板耐磨块47与支承横梁侧面耐磨板24接触,并且该支承横梁侧面耐磨板24为钢板。

31.申请人需要说明的是:依据本实用新型中提及的将聚四氟乙烯块(也可称“聚四氟乙烯板”)与聚氨酯块粘结配合的结构形式作为在桥梁伸缩缝中升级替代橡胶减震块(由聚氨酯作减震块替代由橡胶作橡胶减震块)得以充分发挥申请人在上面的技术效果栏中提及的耐磨、承压而不易老化等优越性的启示,在动机下,完全可以将聚四氟乙烯块与聚氨酯块的配合结构应用到其它凡需耐磨抗压的场合,例如可以应用在各种机械装置中作为替代橡胶的结构件,使之体现期望的抗震、耐磨效果。

32.请参见图2并且结合图1,在前述左边梁11的左侧间隔固定有左边梁锚板112,在前述右边梁12的右侧间隔固定有右边梁锚板122,在左边梁锚板112上焊固有左边梁锚环1121,在右边梁锚板122上焊固有右边梁锚环1221。

33.在本实施例中,前述的钢板为不锈钢板。

34.由图2所示,前述的左边梁锚环1121以及右边梁锚环1221各由预埋钢筋7与其焊固。在图2所示的状态下,将混凝土浇铺至前述桥梁梁体混凝土浇铺槽51内并且使混凝土与桥梁梁体5的梁面52平齐。

35.由于在热胀冷缩下,前述伸缩缝6的宽窄发生变化,因而由本技术桥梁伸缩缝装置予以应对。在伸缩缝6的宽窄发生变化时,前述的支承横梁2会出现适应性的位移,由于本实用新型减震机构3的结构体系的横梁支承端上压紧装置33、横梁支承端下支承装置35供支承横梁2的横梁支承端21的上、下表面与之滑动配合,以及支承横梁2的中部的上下表面分别与支承横梁上、下耐磨装置44、45滑动配合,因而具有优异的减震耐磨效果,满足持久使用要求。由于桥梁伸缩缝装置的具体工作原理或称功用属于公知技术,因而申请人不再赘述。

36.综上所述,本实用新型提供的技术方案弥补了已有技术中的缺憾,顺利地完成了发明任务,如实地兑现了申请人在上面的技术效果栏中载述的技术效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1