一种桥梁支座装置的制作方法

1.本实用新型涉及桥梁建筑技术领域,尤其涉及一种桥梁支座装置。

背景技术:

2.在桥梁建设中,需要在桥梁的底部安装桥梁支座装置,通过桥梁支座装置支撑梁体。

3.桥梁建设完成后,经过一段运行期,桥梁墩台地基一般会发生沉降,当地基沉降量较大时,势必会导致桥梁线路不平顺。因此在桥梁建设时,需要在可能会发生沉降的区域安装可调高的桥梁支座。在沉降发生后通过支座高度的调整来弥补桥梁高程的变化。

4.目前使用最广的方式是通过垫板调高,通过在上支座与梁底的支撑板之间加入调高垫板来进行调高。增加垫板后,锚固螺栓在轴向的受力面积增大,锚固螺栓既与上支座接触受力,也与垫板接触受力,锚固螺栓承受的水平载荷变大,锚固螺栓易发生弯曲变形或失效,锚固螺栓上的螺纹也易被挤压变形,降低了锚固螺栓的使用寿命。

技术实现要素:

5.本实用新型的目的在于克服现有技术中的缺陷,提供一种桥梁支座装置,通过在垫板主板上开设垫板台阶孔,可以减少垫板主板与锚固螺栓的接触面积,垫板主板下方的垫板挡板与支座顶板接触,可以将锚固螺栓的水平载荷传递给支座顶板,锚固螺栓与支座顶板的顶板通孔间隙配合,因此,支座顶板的水平载荷不再传递给锚固螺栓,减少了锚固螺栓的受力面积或长度,有效避免了锚固螺栓发生弯曲变形或失效,也有效避免了锚固螺栓上的螺纹挤压变形,延长了锚固螺栓的使用寿命。

6.本实用新型技术方案提供一种桥梁支座装置,包括上支座、垫板、支撑板和锚固螺栓;

7.所述上支座包括具有顶板通孔的支座顶板;

8.所述垫板包括矩形的垫板主板和连接在所述垫板主板的底部的至少一对垫板挡板,每对所述垫板挡板都连接在所述垫板主板的相对两端;

9.所述垫板主板上具有垫板台阶孔,所述垫板台阶孔的最大半径小于所述顶板通孔的半径;

10.所述垫板主板处于所述支座顶板上,所述垫板挡板处于所述支座顶板的外侧并与所述支座顶板的端部接触;

11.所述支撑板处于所述垫板主板的上方,所述支撑板上具有支撑板通孔;

12.所述锚固螺栓从下往上依次穿过所述顶板通孔、所述垫板台阶孔和所述支撑板通孔。

13.在其中一项可选技术方案中,所述垫板台阶孔包括上部通孔和处于所述上部通孔下方的下部通孔;

14.所述下部通孔的半径大于所述上部通孔的半径,所述下部通孔的半径小于所述顶

板通孔的半径。

15.在其中一项可选技术方案中,所述垫板主板的底部连接有两对所述垫板挡板,每块所述垫板挡板都处于所述支座顶板的外侧并与所述支座顶板的端部接触。

16.在其中一项可选技术方案中,所述上支座、所述垫板和所述支撑板之间连接有多根所述锚固螺栓。

17.在其中一项可选技术方案中,所述垫板挡板与所述垫板主板焊接或铆接或通过螺栓连接。

18.在其中一项可选技术方案中,所述垫板挡板与所述垫板主板一体成型。

19.采用上述技术方案,具有如下有益效果:

20.本实用新型提供的桥梁支座装置,通过在垫板主板上开设垫板台阶孔,可以减少垫板主板与锚固螺栓的接触面积,垫板主板下方的垫板挡板与支座顶板接触,可以将锚固螺栓的水平载荷传递给支座顶板,锚固螺栓与支座顶板的顶板通孔间隙配合,锚固螺栓与支座顶板不接触,因此,支座顶板的水平载荷不再传递给锚固螺栓,减少了锚固螺栓的受力面积或长度,有效避免了锚固螺栓发生弯曲变形或失效,也有效避免了锚固螺栓上的螺纹挤压变形,延长了锚固螺栓的使用寿命。

附图说明

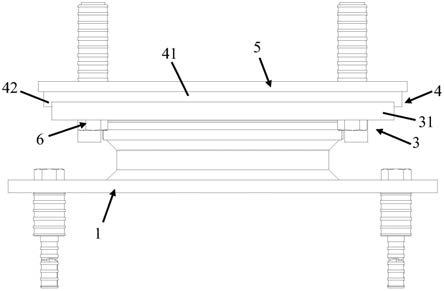

21.图1为本实用新型一实施例提供的桥梁支座装置的主视图;

22.图2为图1所示的桥梁支座装置沿着支撑板的中间的剖视图;

23.图3为锚固螺栓、支撑板、垫板及支座顶板的装配图;

24.图4为垫板沿着垫板台阶孔的剖视图;

25.图5为垫板台阶孔的放大图;

26.图6为垫板主板的底部设置有一对垫板挡板的俯视图;

27.图7为垫板主板的底部设置有两对垫板挡板的俯视图。

具体实施方式

28.下面结合附图来进一步说明本实用新型的具体实施方式。其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

29.如图1-7所示,本实用新型一实施例提供的桥梁支座装置,包括上支座3、垫板4、支撑板5和锚固螺栓6。

30.上支座3包括具有顶板通孔311的支座顶板31。

31.垫板4包括矩形的垫板主板41和连接在垫板主板41的底部的至少一对垫板挡板42,每对垫板挡板42都连接在垫板主板41的相对两端。

32.垫板主板41上具有垫板台阶孔411,垫板台阶孔411的最大半径小于顶板通孔311的半径。

33.垫板主板41处于支座顶板31上,垫板挡板42处于支座顶板31的外侧并与支座顶板31的端部接触。

34.支撑板5处于垫板主板41的上方,支撑板5上具有支撑板通孔51。

35.锚固螺栓6从下往上依次穿过顶板通孔311、垫板台阶孔411和支撑板通孔51。

36.本实用新型提供的桥梁支座装置,为桥梁用的球形支座,其包括下支座1、球芯机构2、上支座3、垫板4、支撑板5和锚固螺栓6等。

37.下支座1和球芯机构2为现有的结构,在此不再赘述。

38.支撑板5预埋在桥梁的桥墩中。垫板4垫在上支座3与支撑板5之间。锚固螺栓6从下往上将上支座3、垫板4、支撑板5及桥墩锚固。

39.上支座3的顶部为支座顶板31。支座顶板31上具有顶板通孔311,顶板通孔311用于锚固螺栓6穿过连接。

40.垫板4包括矩形的垫板主板41和至少一对垫板挡板42,每对垫板挡板42都连接在垫板主板41的相对两端。垫板挡板42从垫板主板41的端部向下延伸,用于挡住支座顶板31的端部。

41.垫板主板41上具有垫板台阶孔411,垫板台阶孔411用于锚固螺栓6穿过。其中,垫板台阶孔411的最大半径小于顶板通孔311的半径。垫板台阶孔411的最小半径大于锚固螺栓6的半径。

42.支撑板5上具有支撑板通孔51,支撑板通孔51用于锚固螺栓6穿过连接。支撑板5处于垫板主板41的上方。

43.顶板通孔311、垫板台阶孔411及支撑板通孔51同轴布置。

44.普通的桥梁支座装置无垫板4,并在顶板通孔311中安装有不锈钢衬套,用于限制锚固螺栓6的径向移动。

45.在需要调高时,通过千斤顶撑起顶起支撑板5,拆除不锈钢衬套,将垫板4放置在支座顶板31上,并使得顶板通孔311与垫板台阶孔411对齐。落下支撑板5,支撑板通孔51与垫板台阶孔411对齐。将锚固螺栓6从下往上依次穿过顶板通孔311、垫板台阶孔411和支撑板通孔51之后,锚固到桥墩中。

46.本实用新型提供的桥梁支座装置,通过在垫板主板41上开设垫板台阶孔411,使得垫板台阶孔411只有一部分会与锚固螺栓6接触,可以减少垫板主板41与锚固螺栓6的接触面积。垫板主板41下方的垫板挡板42与支座顶板31的端部接触,在锚固螺栓6受到水平载荷时,可以将通过垫板4将水平载荷传递给支座顶板31。支座顶板31的顶板通孔311的半径大于锚固螺栓6的半径,锚固螺栓6与顶板通孔311间隙配合。因此,支座顶板31的水平载荷不再传递给锚固螺栓6,减少了锚固螺栓6的受力面积或长度,有效避免了锚固螺栓6发生弯曲变形或失效,也有效避免了锚固螺栓6上的螺纹挤压变形,延长了锚固螺栓6的使用寿命。

47.在其中一个实施例中,如图4-5所示,垫板台阶孔411包括上部通孔4111和处于上部通孔4111下方的下部通孔4112。

48.下部通孔4112的半径大于上部通孔4111的半径,下部通孔4112的半径小于顶板通孔311的半径。

49.本实施例中,垫板台阶孔411包括上部通孔4111和下部通孔4112。上部通孔4111的下端与下部通孔4112的上端连通。下部通孔4112的下端与顶板通孔311连通。

50.上部通孔4111的半径大于锚固螺栓6的半径,下部通孔4112的半径大于上部通孔4111的半径,顶板通孔311的半径大于下部通孔4112的半径。如此布置,最多上部通孔4111

的孔壁与锚固螺栓6接触传力,下部通孔4112的孔壁及顶板通孔311的孔壁都不会与锚固螺栓6接触传力,可确保减少锚固螺栓6的受力面积。

51.在其中一个实施例中,如图7所示,垫板主板41的底部连接有两对垫板挡板42,每块垫板挡板42都处于支座顶板31的外侧并与支座顶板31的端部接触。

52.两对垫板挡板42在矩形的垫板主板41的四个方向对支座顶板31限位,无论垫板主板41受到哪个方向的水平载荷,都可将水平载荷传递给支座顶板31。

53.在其中一个实施例中,上支座3、垫板4和支撑板5之间连接有多根锚固螺栓6,提高了连接的稳定性。

54.在其中一个实施例中,垫板挡板42与垫板主板41焊接或铆接或通过螺栓连接。垫板挡板42与垫板主板41都为金属板,垫板挡板42与垫板主板41可先分体制成,之后两者通过焊接或铆接或通过螺栓连接组装在一起。

55.在其中一个实施例中,垫板挡板42与垫板主板41一体成型。垫板挡板42与垫板主板41都为金属板,可采用铸造方式或冲压方式一体成型,方便加工制造,结构强度高。

56.综上所述,本实用新型提供的桥梁支座装置,通过在垫板主板上开设垫板台阶孔,可以减少垫板主板与锚固螺栓的接触面积,垫板主板端部的垫板挡板与支座顶板接触,可以将锚固螺栓的水平载荷传递给支座顶板,支座顶板不与锚固螺栓接触,因此,支座顶板的水平载荷不再传递给锚固螺栓,减少了锚固螺栓的受力面积或长度,有效避免了锚固螺栓发生弯曲变形或失效,也有效避免了锚固螺栓上的螺纹挤压变形,延长了锚固螺栓的使用寿命。

57.根据需要,可以将上述各技术方案进行结合,以达到最佳技术效果。

58.以上所述的仅是本实用新型的原理和较佳的实施例。应当指出,对于本领域的普通技术人员来说,在本实用新型原理的基础上,还可以做出若干其它变型,也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1