一种路桥涵洞内侧面板面结构及其施工工艺的制作方法

1.本发明建筑施工技术领域,具体涉及一种路桥涵洞内侧面板面结构及其施工工艺。

背景技术:

2.路桥涵洞内侧面板面是模板的支撑防护组件,供路桥涵洞内侧上方的模板的稳定布置,现有的路桥涵洞内侧面板仅依靠其支撑钢梁的底部与路桥涵洞底面固连形成的支撑固连结构形成对支撑钢梁上的模板的支撑,这种结构对于面域不大的模板可以适用,但是对于面域较大、厚度较厚的模板,其支撑钢梁的支撑强度有待提高,装配模板的施工质量程度也就有待提高。

技术实现要素:

3.本发明目的是提供一种路桥涵洞内侧面板面结构及其施工工艺,解决背景中的问题,具有更优的支撑强度,且加强支撑连接位可微调以适应匹配支撑钢梁,使得装配模板的施工质量更好。

4.为了实现以上目的,本发明采用的技术方案为:一种路桥涵洞内侧面板面结构,包括设置于路桥涵洞底面的保温板,保温板上方设置支撑钢梁,所述的支撑钢梁包括立置于路桥涵洞底面上的立钢梁和位于立钢梁上面的上钢梁,所述的支撑钢梁与路桥涵洞底面之间设置下支撑连接部和上支撑连接部,所述的下支撑连接部包括立钢梁的底部与路桥涵洞底面之间设置的下紧固螺栓,下紧固螺栓上设置下紧固螺母;所述的上支撑连接部包括固定立设于路桥涵洞底面上的底座,底座的顶部沿其高度方向设置螺孔,螺孔中设置上紧固螺栓,所述的上紧固螺栓的上端延伸至上钢梁上,上紧固螺栓的上端与上钢梁之间设置上衔接结构。

5.进一步的,上紧固螺栓与底座之间设置紧锁螺母,所述的紧锁螺母的下端面抵靠于底座的螺孔的上端面上。

6.进一步的,所述的上衔接结构包括上紧固螺栓的上端螺纹连接的上紧固螺帽,所述的上紧固螺帽的外周设置螺纹,上紧固螺帽的上部螺纹连接托板,所述的上钢梁的水平梁边设置于上紧固螺帽的帽沿与托板之间。

7.再进一步的,所述的上钢梁上设置模板。

8.再进一步的,所述的保温板为40-60mm厚不燃橡塑保温板。

9.一种路桥涵洞内侧面板面结构的施工工艺,包括如下步骤:

10.1)、在浇筑底座的路桥涵洞底面上铺浇保温板;

11.2)、布置支撑钢梁,紧固下支撑连接部:路桥涵洞底面上打孔,立钢梁架置于该打孔处,下紧固螺栓穿过立钢梁的下边固连于该打孔中,上紧固螺栓的中段拧置有紧锁螺母、上紧固螺栓的上端拧置有上紧固螺帽,下紧固螺栓上位于立钢梁的下边上方拧紧下紧固螺母;

12.3)、布置上支撑连接部:

13.3.1)、上紧固螺栓下部拧置于底座的顶部螺孔中,上紧固螺栓的上端的上紧固螺帽的帽沿位于上钢梁的水平梁的下侧、且紧固螺帽的上端位于上钢梁的水平梁的上侧;

14.3.2)、紧锁螺母拧至紧锁螺母的下端面抵靠于底座的螺孔的上端面上;

15.3.3)、托板拧置于紧固螺帽上,拧至托板的下端面抵靠于上钢梁的水平梁的上梁面上;

16.4)、布置模板。

17.进一步的,所述的步骤4)包括如下步骤:

18.a)、模板荷载标准值计算;

19.b)、模板面板的强度刚度计算,包括:b1)、面板抗弯强度验算;b2)、面板抗剪验算;b3)、面板挠度验算;

20.c)、竖楞强度计算,包括:c1)、竖楞抗弯强度验算;c2)、抗剪验算;c3)、挠度验算。

21.本发明的技术效果在于:具有更优的支撑强度,且加强支撑连接位可微调以适应匹配支撑钢梁,使得装配模板的施工质量更好。

附图说明

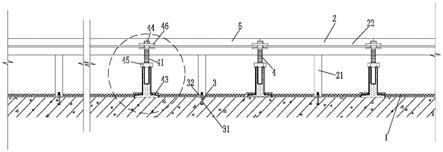

22.图1是本发明的结构图;

23.图2是图1的局部放大图。

具体实施方式

24.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.一种路桥涵洞内侧面板面结构,包括设置于路桥涵洞底面的保温板1,保温板1上方设置支撑钢梁2,所述的支撑钢梁2包括立置于路桥涵洞底面上的立钢梁21和位于立钢梁21上面的上钢梁22,其特征在于:所述的支撑钢梁2与路桥涵洞底面之间设置下支撑连接部3和上支撑连接部4,所述的下支撑连接部3包括立钢梁21的底部与路桥涵洞底面之间设置的下紧固螺栓31,下紧固螺栓31上设置下紧固螺母32;所述的上支撑连接部4包括固定立设于路桥涵洞底面上的底座43,底座43的顶部沿其高度方向设置螺孔,螺孔中设置上紧固螺栓41,所述的上紧固螺栓41的上端延伸至上钢梁22上,上紧固螺栓41的上端与上钢梁22之间设置上衔接结构。

26.下支撑连接部3形成下部的支撑稳固结构;上支撑连接部4形成上部的加强的支撑稳固结构,且该上部的加强的支撑稳固结构是基于非支撑钢梁2的底座43形成的支撑稳固,即其支撑受力由基于底座43的上支撑连接部4单独承受,不影响支撑钢梁2的整体结构性能。底座43上部通过上紧固螺栓41这种上下可调连接基件的基础上再在上紧固螺栓41上设置上衔接结构,通过上衔接结构与支撑钢梁2匹配衔接匹配,这样整个路桥涵洞内侧面板面结构具有更优的支撑强度,且加强支撑连接位可微调以适应匹配支撑钢梁,使得装配模板的施工质量更好。

27.进一步的,上紧固螺栓41与底座43之间设置紧锁螺母45,所述的紧锁螺母45的下端面抵靠于底座43的螺孔的上端面上。

28.通过紧锁螺母45固定上紧固螺栓41与底座43之间的上下调整后的位置,进一步保证整个结构的支撑稳固。

29.进一步的,所述的上衔接结构包括上紧固螺栓41的上端螺纹连接的上紧固螺帽44,所述的上紧固螺帽44的外周设置螺纹,上紧固螺帽44的上部螺纹连接托板46,所述的上钢梁22的水平梁边设置于上紧固螺帽44的帽沿与托板46之间。

30.这是本发明上衔接结构的一个具体的、更优选的实施例的结构,布置时,支撑钢梁2的上钢梁22位于上紧固螺帽44的帽沿的下方,即架置支撑钢梁2之前将上支撑连接部4的除托板46的所有部件布置到位,下支撑连接部3连接完毕后,调整上支撑连接部4至匹配位,再装配托板46即完成路桥涵洞内侧面板面结构的整装。即所述的上钢梁22的水平梁边设置于上紧固螺帽44与托板46之间,所述的托板46螺纹连接于上紧固螺帽44上。所述的紧锁螺母45即支撑调控螺母。

31.进一步的,所述的上钢梁22上设置模板5。

32.进一步的,所述的保温板1为40-60mm厚不燃橡塑保温板。

33.这是路桥涵洞内侧面板面结构的具体控温结构。

34.一种路桥涵洞内侧面板面结构的施工工艺,包括如下步骤:

35.1)、在浇筑底座43的路桥涵洞底面上铺浇保温板1;

36.2)、布置支撑钢梁2,紧固下支撑连接部3:路桥涵洞底面上打孔,立钢梁21架置于该打孔处,下紧固螺栓31穿过立钢梁21的下边固连于该打孔中,上紧固螺栓41的中段拧置有紧锁螺母45、上紧固螺栓41的上端拧置有上紧固螺帽44,下紧固螺栓31上位于立钢梁21的下边上方拧紧下紧固螺母32;

37.3)、布置上支撑连接部4:

38.3.1)、上紧固螺栓41下部拧置于底座43的顶部螺孔中,上紧固螺栓41的上端的上紧固螺帽44的帽沿位于上钢梁22的水平梁的下侧、且紧固螺帽44的上端位于上钢梁22的水平梁的上侧;

39.3.2)、紧锁螺母45拧至紧锁螺母45的下端面抵靠于底座43的螺孔的上端面上;

40.3.3)、托板46拧置于紧固螺帽44上,拧至托板46的下端面抵靠于上钢梁22的水平梁的上梁面上;

41.4)、布置模板5。

42.具体的一个实施例:

43.实际上,模板由两部分组成,第一部分为直接支撑模板的竖楞,用以支撑混凝土对模板的侧压力;第二部分为支撑竖楞的围箍防护件,用以支撑竖楞所受的压力;本实施例方案中仅涉及第一部分模板5。

44.a)、模板荷载标准值计算

45.新浇混凝土作用于模板的最大侧压力,按下列公式计算,并取其中的较小值:

46.f=0.22γtβ1β

2v1/2

47.f=γh

48.其中γ

‑‑

混凝土的重力密度,取24.000kn/m3;

49.t

‑‑

新浇混凝土的初凝时间,取2.000h;

50.t

‑‑

混凝土的入模温度,取20.000℃;

[0051]v‑‑

混凝土的浇筑速度,取2.500m/h;

[0052]h‑‑

模板计算高度,取3.000m;

[0053]

β1‑‑

外加剂影响修正系数,取1.200;

[0054]

β2‑‑

混凝土坍落度影响修正系数,取1.000。

[0055]

分别计算得20.036kn/m2、72.000kn/m2,取较小值20.036kn/m2作为本实施例计算荷载。

[0056]

计算中采用新浇混凝土侧压力标准值q1=20.036kn/m2;

[0057]

倾倒混凝土时产生的荷载标准值q2=2kn/m2。

[0058]

b)、模板面板的(强度、刚度)计算

[0059]

模板结构构件中的面板属于受弯构件,按简支梁或连续梁计算。取截面宽度方向面板作为验算对象,进行强度、刚度计算。强度验算新浇混凝土侧压力和倾倒混凝土时产生的荷载;挠度验算新浇混凝土侧压力。

[0060]

截面宽度方向竖楞间距为l=280mm,对截面宽度方向面板按均布荷载作用下的两跨连续梁进行计算。

[0061]

b1)、面板抗弯强度验算

[0062]

对截面宽度一个方向面板按均布荷载作用下的两跨连续梁用下式计算最大跨中弯距:

[0063]

m=0.1ql2[0064]

其中,m

‑‑

面板计算最大弯矩(n

·

mm);

[0065]

l

‑‑

计算跨度(竖楞间距):l=280.0mm;

[0066]q‑‑

作用在模板上的侧压力线荷载,包括:

[0067]

新浇混凝土侧压力设计值q1:1.2

×

20.04

×

0.45

×

0.90=9.737kn/m;

[0068]

倾倒混凝土侧压力设计值q2:1.4

×

2.00

×

0.45

×

0.90=1.134kn/m;

[0069]

式中,0.90为取用的临时结构折减系数。

[0070]

q=q1+q2=9.737+1.134=10.871kn/m;

[0071]

面板的最大弯矩:m=0.1

×

10.871

×

280

×

280=8.52

×

104n.mm;

[0072]

面板最大应力按下式计算:

[0073]

σ=m/w《f

[0074]

其中,σ

‑‑

面板承受的应力(n/mm2);

[0075]m‑‑

面板计算最大弯矩(n

·

mm);

[0076]w‑‑

面板的截面抵抗矩:

[0077]

w=bh2/6

[0078]

b:面板截面宽度,h:面板截面厚度;

[0079]

w=450

×

15.0

×

15.0/6=1.69

×

104mm3;

[0080]f‑‑

面板的抗弯强度设计值(n/mm2);f=13.000n/mm2;

[0081]

面板的最大应力计算值:σ=m/w=8.52

×

104/1.69

×

104=5.051n/mm2;

[0082]

面板的最大应力计算值σ=5.051n/mm2小于面板的抗弯强度设计值[σ]=13n/mm2。

[0083]

b2)、面板抗剪验算

[0084]

最大剪力按均布荷载作用下的两跨连续梁计算,公式如下:

[0085]

v=0.625ql

[0086]

其中,v

‑‑

面板计算最大剪力(n);

[0087]

l

‑‑

计算跨度(竖楞间距):l=280.0mm;

[0088]q‑‑

作用在模板上的侧压力线荷载,包括:

[0089]

新浇混凝土侧压力设计值q1:1.2

×

20.04

×

0.45

×

0.90=9.737kn/m;

[0090]

倾倒混凝土侧压力设计值q2:1.4

×

2.00

×

0.45

×

0.90=1.134kn/m;

[0091]

式中,0.90为取用的临时结构折减系数。

[0092]

q=q1+q2=9.737+1.134=10.871kn/m;

[0093]

面板的最大剪力:v=0.625

×

10.871

×

280.0=1902.512n;

[0094]

截面抗剪强度必须满足下式:

[0095]

τ=3v/(2bhn)≤fv[0096]

其中,τ

‑‑

面板承受的剪应力(n/mm2);

[0097]v‑‑

面板计算最大剪力(n):v=1902.512n;

[0098]b‑‑

构件的截面宽度(mm):b=450mm;

[0099]hn

‑‑

面板厚度(mm):hn=15.0mm;

[0100]fv

‑‑‑

面板抗剪强度设计值(n/mm2):fv=13.000n/mm2;

[0101]

面板截面受剪应力计算值:τ=3

×

1902.512/(2

×

450

×

15.0)=0.423n/mm2;

[0102]

面板截面抗剪强度设计值:[fv]=1.500n/mm2;

[0103]

面板截面的受剪应力τ=0.423n/mm2小于面板截面抗剪强度设计值[fv]=1.5n/mm2。

[0104]

b3)、面板挠度验算

[0105]

最大挠度按均布荷载作用下的两跨连续梁计算,挠度计算公式如下:

[0106]

ν=0.521ql4/(100ei)

[0107]

其中,q

‑‑

作用在模板上的侧压力线荷载(kn/m):q=20.04

×

0.45=9.02kn/m;

[0108]

ν

‑‑

面板最大挠度(mm);

[0109]

l

‑‑

计算跨度(竖楞间距):l=280.0mm;

[0110]e‑‑

面板弹性模量(n/mm2):e=6000.00n/mm2;

[0111]i‑‑

面板截面的惯性矩(mm4);

[0112]

i=bh3/12

[0113]

i=450

×

15.0

×

15.0

×

15.0/12=1.27

×

105mm4;

[0114]

面板最大容许挠度:[ν]=280/250=1.12mm;

[0115]

面板的最大挠度计算值:ν=0.521

×

9.02

×

280.04/(100

×

6000.0

×

1.27

×

105)=0.380mm;

[0116]

面板的最大挠度计算值ν=0.38mm小于面板最大容许挠度设计值[ν]=1.12mm。

[0117]

c)、竖楞(强度)计算

[0118]

模板结构构件中的竖楞属于受弯构件,按连续梁计算。

[0119]

本实施例中,竖楞采用木方,宽度40mm,高度90mm,截面惯性矩i和截面抵抗矩w分

别为:

[0120]

w=40

×

90

×

90/6

×

1=54cm3;

[0121]

i=40

×

90

×

90

×

90/12

×

1=243cm4;

[0122]

c1)、竖楞抗弯强度验算

[0123]

最大弯矩计算公式:

[0124]

m=0.1ql2[0125]

其中,m

‑‑

竖楞计算最大弯矩(n

·

mm);

[0126]

l

‑‑

计算跨度(间距):l=450.0mm;

[0127]q‑‑

作用在竖楞上的线荷载,包括:

[0128]

新浇混凝土侧压力设计值q1:1.2

×

20.036

×

0.280

×

0.900=6.059kn/m;

[0129]

倾倒混凝土侧压力设计值q2:1.4

×

2.000

×

0.280

×

0.900=0.706kn/m;

[0130]

q=6.059+0.706=6.764kn/m;

[0131]

竖楞的最大弯距:m=0.1

×

6.764

×

450.0

×

450.0=1.37

×

105n

·

mm;

[0132]

σ=m/w《f

[0133]

其中,σ

‑‑

竖楞承受的应力(n/mm2);

[0134]m‑‑

竖楞计算最大弯矩(n

·

mm);

[0135]w‑‑

竖楞的截面抵抗矩(mm3),w=5.40

×

104;

[0136]f‑‑

竖楞的抗弯强度设计值(n/mm2);f=13.000n/mm2;

[0137]

竖楞的最大应力计算值:σ=m/w=1.37

×

105/5.40

×

104=2.537n/mm2;

[0138]

竖楞的最大应力计算值σ=2.537n/mm2小于竖楞的抗弯强度设计值[σ]=13n/mm2。

[0139]

c2)、抗剪验算

[0140]

最大剪力按均布荷载作用下的三跨连续梁计算,公式如下:

[0141]

v=0.6ql

[0142]

其中,v

‑‑

竖楞计算最大剪力(n);

[0143]

l

‑‑

计算跨度(间距):l=450.0mm;

[0144]q‑‑

作用在模板上的侧压力线荷载,包括:

[0145]

新浇混凝土侧压力设计值q1:1.2

×

20.036

×

0.280

×

0.900=6.059kn/m;

[0146]

倾倒混凝土侧压力设计值q2:1.4

×

2.000

×

0.280

×

0.900=0.706kn/m;

[0147]

q=6.059+0.706=6.764kn/m;

[0148]

竖楞的最大剪力:v=0.6

×

6.764

×

450.0=1826.411n;

[0149]

截面抗剪强度满足下式:

[0150]

τ=3v/(2bhn)≤fv[0151]

其中,τ

‑‑

竖楞截面最大受剪应力(n/mm2);

[0152]v‑‑

竖楞计算最大剪力(n):v=0.6ql=0.6

×

6.764

×

450=1826.411n;

[0153]b‑‑

竖楞的截面宽度(mm):b=40.0mm;

[0154]hn

‑‑

竖楞的截面高度(mm):hn=90.0mm;

[0155]fv

‑‑

竖楞的抗剪强度设计值(n/mm2):fv=1.500n/mm2;

[0156]

竖楞截面最大受剪应力计算值:τ=3

×

1826.411/(2

×

40.0

×

90.0

×

1)=0.761n/mm2;

[0157]

竖楞截面抗剪强度设计值:[fv]=1.500n/mm2;

[0158]

竖楞截面最大受剪应力计算值τ=0.761n/mm2小于竖楞截面抗剪强度设计值[fv]=1.5n/mm2。

[0159]

c3)、挠度验算

[0160]

最大挠度按三跨连续梁计算,公式如下:

[0161]

ν

max

=0.677ql4/(100ei)≤[ν]=l/250

[0162]

其中,q

‑‑

作用在竖楞上的线荷载(kn/m):q=20.04

×

0.28=6.76kn/m;

[0163]

ν

max

‑‑

竖楞最大挠度(mm);

[0164]

l

‑‑

计算跨度(间距):l=450.0mm;

[0165]e‑‑

竖楞弹性模量(n/mm2),e=9000.00n/mm2;

[0166]i‑‑

竖楞截面的惯性矩(mm4),i=2.43

×

106;

[0167]

竖楞最大容许挠度:[ν]=450/250=1.8mm;

[0168]

竖楞的最大挠度计算值:ν=0.677

×

6.76

×

450.04/(100

×

9000.0

×

2.43

×

106)=0.086mm;

[0169]

竖楞的最大挠度计算值ν=0.086mm小于竖楞最大容许挠度[ν]=1.8mm。

[0170]

所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1