一种能够高效消能的玻纤强化高架桥防撞墙及其制作方法

1.本发明属于建筑结构技术领域,尤其是涉及一种能够高效消能的玻纤强化高架桥防撞墙及其制作方法。

背景技术:

2.现阶段,越来越多的高架桥梁护栏投入使用或正在建设之中。而由于驾驶人员失误、预防工作不足、监管不力等原因,车辆撞击桥梁护栏的事故时有发生。在车辆撞击荷载作用下,墩顶位移会使撞击位置的轨迹不平顺增强,而桥梁护栏的水平响应则成为车桥动力作用的激励源。这些都对桥梁护栏的安全运营和使用寿命带来不利影响,留下灾难性事故隐患,甚至直接威胁列车行车安全,从而造成巨大的生命和财产损失。从材质上分析,护栏目前主要有钢制护栏和混凝土护栏两种,作为高架桥梁,一般采用的是混凝土护栏。两种材质的护栏各有优缺点,其中混凝土护栏自身较大,对高架桥梁是重要的负荷,钢制护栏在高架桥梁中使用较少,主要担心车辆冲出护栏造成严重的事故。

3.目前,桥梁护栏主要是避免车辆冲出桥梁,属于刚性的物理隔绝,冲击过程中没有缓冲消能构件,对车辆的保护不佳。

技术实现要素:

4.本发明旨在提供一种能够高效消能的玻纤强化高架桥防撞墙及其制作方法。

5.本发明的目的可以通过以下技术方案来实现:

6.本发明提供一种能够高效消能的玻纤强化高架桥防撞墙,其组装结构为:最外层为钢覆结构,所述钢覆结构内设置有作为结构支撑的钢制护栏以及用于消能的复合材料消能防撞部件,所述复合材料消能防撞部件包括一层高性能纤维增强复合材料层,在高性能纤维增强复合材料层以内填充有耗能闭孔夹芯材料,在耗能闭孔夹芯材料中设置有纤维增强复合材料消能体,所述纤维增强复合材料消能体横向贯穿耗能闭孔夹芯材料。

7.在本发明的一个实施方式中,所述耗能闭孔夹芯材料为聚氨酯材料。

8.在本发明的一个实施方式中,所述钢制护栏为方形结构。

9.在本发明的一个实施方式中,所述纤维增强复合材料消能体设置多个,且平行排列。

10.在本发明的一个实施方式中,所述纤维增强复合材料消能体设置8个。

11.在本发明的一个实施方式中,所述纤维增强复合材料消能体为圆柱状结构。

12.在本发明的一个实施方式中,所述纤维增强复合材料消能体为玻纤布和乙烯基真空导入树脂的复合材料。

13.在本发明的一个实施方式中,所述高性能纤维增强复合材料层为玻纤布和乙烯基真空导入树脂的复合材料。

14.本发明进一步提供一种能够高效消能的玻纤强化高架桥防撞墙的制作方法,包括如下步骤:

15.(1)模具制作:制作消能防撞部件的模具,其中消能防撞部件包括高性能纤维增强复合材料层;高性能纤维增强复合材料层以内的耗能闭孔夹芯材料以及纤维增强复合材料消能体;

16.(2)胶衣喷涂及迎撞面玻纤铺设:模具底面以及相邻二侧面采用交通红乙烯基胶衣喷涂,胶凝后铺设增强体玻纤布20层,其中模具底面为消能防撞部件的迎撞面;

17.(3)耗能闭孔夹芯材料填充:在预先准备好的耗能闭孔材料块外表包覆增强体玻纤布10层,将包覆增强体玻纤布后的耗能闭孔材料块埋入模腔内,调整好间隙,其中预先准备好的耗能闭孔材料块中预留有用于成型纤维增强复合材料消能体的空间,在预留用于成型纤维增强复合材料消能体的空间内放置有增强体玻纤布;

18.(4)模具背撞面增强体玻纤布铺设及预进胶:铺设好增强体玻纤布的模具背撞面铺设一层脱模布再铺设一层导流网后用真空袋膜密封,真空袋膜与模具之间采用密封带密封,在注胶口、抽气口分别插入注胶管及抽气管,其中,模具背撞面为消能防撞部件的背面;

19.(5)真空导入成型:将预先配制好的乙烯基真空导入树脂注入容器内,将进胶管插入树脂容器内并松开进气管的阀门,乙烯基真空导入树脂自动进入模腔内;

20.(6)脱模、检验与组装:完全固化后即脱模,脱模时均匀转动脱模螺杆,将产品均匀顶出模腔;按照能够高效消能的玻纤强化高架桥防撞墙的结构进行组装,得到能够高效消能的玻纤强化高架桥防撞墙。

21.在本发明的一个实施方式中,步骤(1)中,纤维增强复合材料消能体的模具制作方法为:采用木模工艺制作,未注圆角半径均取r10,脱模锥度按1%计;材料模具在母模上固化保养48小时后脱模,清除模具表面的油灰,腻子以及其他杂质,并用水冲洗干净,冲洗干净后的模具进行人工水砂纸打磨。

22.在本发明的一个实施方式中,步骤(2)中,所述的增强体玻纤布选自涤纶纤维表面毡和短切毡、双轴向布中的任意一种。

23.在本发明的一个实施方式中,步骤(2)中,胶衣厚度0.4~0.5mm,胶衣胶凝时间30~40分钟;胶凝后铺设增强体玻纤布时应铺设平整,转角捌弯处可使用定型胶定型以防止回弹现象。

24.在本发明的一个实施方式中,步骤(3)中,所述的增强体玻纤布选自涤纶纤维表面毡和短切毡、双轴向布中的任意一种。

25.在本发明的一个实施方式中,步骤(3)中,增强体玻纤布与增强体玻纤布的搭接处使用定型胶连接。

26.在本发明的一个实施方式中,步骤(4)中,关闭进胶管的阀门进行密封性能测试,开启真空泵,抽空压力达-0.1mpa即为合格。

27.在本发明的一个实施方式中,步骤(5)中,所述的真空导入成型时间为2~6小时,成型温度为20~25℃。

28.在本发明的一个实施方式中,步骤(5)中,所述的乙烯基真空导入树脂中额外添加了uv-531紫外线吸收剂用于抗老化。

29.在本发明的一个实施方式中,步骤(5)中,所述的乙烯基真空导入树脂中可根据要求加入交通红色糊。

30.在本发明的一个实施方式中,步骤(5)中,检查每根抽气管,如每根抽气管均有树

脂则真空导入过程完成,关闭进胶管阀门继续保持真空负压状态,观察树脂凝胶情况如树脂开始凝胶则可关掉真空泵等待固化。

31.在本发明的一个实施方式中,步骤(6)中,目测表面无缺陷瑕疵,检测表面巴氏硬度≥45即为合格。

32.传统的混凝土高架桥防撞墙属于刚性的物理隔绝,冲击过程中没有缓冲消能构件,对车辆的保护不佳。本发明在结构上,以钢制护栏为主承力构件,并辅以高性能纤维增强复合材料、纤维增强复合材料消能体、耗能闭孔夹芯材料等组成,形成具有一定缓冲吸能效果的新型能够高效消能的玻纤强化高架桥防撞墙。

33.本发明中除钢覆结构、钢制护栏外的复合材料消能防撞部件结构,由高性能纤维增强复合材料层、耗能闭孔夹芯材料、纤维增强复合材料消能体组成并通过真空导入工艺一次成型制造。本发明能够高效消能的玻纤强化高架桥防撞墙在发生大型车辆碰撞时可抵御瞬间冲击力,对于小型车辆剐蹭时,纤维增强复合材料具有较好的力学强度,使得表层不易损坏,同时,由于复合材料的高耐候性能,在日常使用过程中保护装置基本免维护。

34.本发明旨在通过对传统的混凝土护栏和钢制护舷进行改进,在外形上吸收混凝土护栏全密闭的设计,减少行驶车辆的心理压力。在结构上,以钢结构框架为主承力构件,并辅以高性能复合材料、缓冲消能构件、聚氨酯材料等组成,形成具有一定缓冲吸能效果的新型护栏。一旦发生撞击,可延长撞击时间,降低撞击力,实现车—桥双保护的作用。

35.与现有技术相比,本发明的有益效果在于:

36.一、本发明的纤维增强复合材料耐腐蚀性能极佳,使用寿命能长达几十年,耐江水、河水、湖水、海水等各种恶劣环境中的腐蚀。

37.二、本发明复合材料面层采用增强纤维和基体树脂制成,根据复合材料具有各向异性的特点,能够最大效能发挥变形吸能作用。

38.三、本发明通过消能结构的变形压溃和撕裂,拔动车辆方向,让撞击车辆保留更多动能,极少一部份撞击能量由桥梁吸收,能有效将撞击力分散,降低撞击力。

39.四、本发明迎撞面拉伸强度可达到350mpa以上,拉伸模量可达到16gpa以上,断裂延伸率在1.5%以上,而内部填充的闭孔聚氨酯材料其平压模量在3mpa以上,密度在60kg/m3以上,有效保证了本发明的防撞和力学性能,在撞击测试和有限元分析中与不设置防撞墙的对照组相比消能效果能够达到22.5%-31%。

附图说明

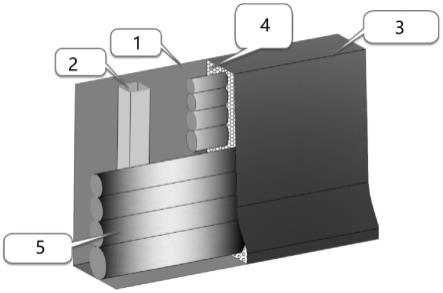

40.图1为能够高效消能的玻纤强化高架桥防撞墙的内部结构示意图。

具体实施方式

41.参考图1,本发明提供一种能够高效消能的玻纤强化高架桥防撞墙,其组装结构为:最外层为钢覆结构1,所述钢覆结构1内设置有作为结构支撑的钢制护栏2以及用于消能的复合材料消能防撞部件,所述复合材料消能防撞部件包括一层高性能纤维增强复合材料层3,在高性能纤维增强复合材料层3以内填充有耗能闭孔夹芯材料4,在耗能闭孔夹芯材料4中设置有纤维增强复合材料消能体5,所述纤维增强复合材料消能体5横向贯穿耗能闭孔夹芯材料4。

42.其中,所述耗能闭孔夹芯材料为聚氨酯材料。所述钢制护栏为方形结构。所述纤维增强复合材料消能体设置8个,且平行排列。所述纤维增强复合材料消能体为圆柱状结构。所述纤维增强复合材料消能体为玻纤布和乙烯基真空导入树脂的复合材料。所述高性能纤维增强复合材料层为玻纤布和乙烯基真空导入树脂的复合材料。

43.本发明进一步提供能够高效消能的玻纤强化高架桥防撞墙的制作方法,包括如下步骤:

44.(1)模具制作:制作消能防撞部件的模具,其中消能防撞部件包括高性能纤维增强复合材料层;高性能纤维增强复合材料层以内的耗能闭孔夹芯材料以及纤维增强复合材料消能体;

45.(2)胶衣喷涂及迎撞面玻纤铺设:模具底面以及相邻二侧面采用交通红乙烯基胶衣喷涂,胶凝后铺设增强体玻纤布20层,其中模具底面为消能防撞部件的迎撞面;

46.(3)耗能闭孔夹芯材料填充:在预先准备好的耗能闭孔材料块外表包覆增强体玻纤布10层,将包覆增强体玻纤布后的耗能闭孔材料块埋入模腔内,调整好间隙,其中预先准备好的耗能闭孔材料块中预留有用于成型纤维增强复合材料消能体的空间,在预留用于成型纤维增强复合材料消能体的空间内放置有增强体玻纤布;

47.(4)模具背撞面增强体玻纤布铺设及预进胶:铺设好增强体玻纤布的模具背撞面铺设一层脱模布再铺设一层导流网后用真空袋膜密封,真空袋膜与模具之间采用密封带密封,在注胶口、抽气口分别插入注胶管及抽气管,其中,模具背撞面为消能防撞部件的背面;

48.(5)真空导入成型:将预先配制好的乙烯基真空导入树脂注入容器内,将进胶管插入树脂容器内并松开进气管的阀门,乙烯基真空导入树脂自动进入模腔内;

49.(6)脱模、检验与组装:完全固化后即脱模,脱模时均匀转动脱模螺杆,将产品均匀顶出模腔;按照能够高效消能的玻纤强化高架桥防撞墙的结构进行组装,得到能够高效消能的玻纤强化高架桥防撞墙。

50.其中,在本发明的一个实施方式中,步骤(1)中,纤维增强复合材料消能体的模具制作方法为:采用木模工艺制作,未注圆角半径均取r10,脱模锥度按1%计;材料模具在母模上固化保养48小时后脱模,清除模具表面的油灰,腻子以及其他杂质,并用水冲洗干净,冲洗干净后的模具进行人工水砂纸打磨。

51.在本发明的一个实施方式中,步骤(2)中,所述的增强体玻纤布选自涤纶纤维表面毡和短切毡、双轴向布中的任意一种。步骤(2)中,胶衣厚度0.4~0.5mm,胶衣胶凝时间30~40分钟;胶凝后铺设增强体玻纤布时应铺设平整,转角捌弯处可使用定型胶定型以防止回弹现象。

52.在本发明的一个实施方式中,步骤(3)中,所述的增强体玻纤布选自涤纶纤维表面毡和短切毡、双轴向布中的任意一种。步骤(3)中,增强体玻纤布与增强体玻纤布的搭接处使用定型胶连接。

53.在本发明的一个实施方式中,步骤(4)中,关闭进胶管的阀门进行密封性能测试,开启真空泵,抽空压力达-0.1mpa即为合格。

54.在本发明的一个实施方式中,步骤(5)中,所述的真空导入成型时间为2~6小时,成型温度为20~25℃。步骤(5)中,所述的乙烯基真空导入树脂中额外添加了uv-531紫外线吸收剂用于抗老化。步骤(5)中,所述的乙烯基真空导入树脂中可根据要求加入交通红色

糊。步骤(5)中,检查每根抽气管,如每根抽气管均有树脂则真空导入过程完成,关闭进胶管阀门继续保持真空负压状态,观察树脂凝胶情况如树脂开始凝胶则可关掉真空泵等待固化。

55.在本发明的一个实施方式中,步骤(6)中,目测表面无缺陷瑕疵,检测表面巴氏硬度≥45即为合格。

56.下面结合附图和具体实施例对本发明进行详细说明。

57.实施例1:

58.本实施例为一种能够高效消能的玻纤强化高架桥防撞墙的制备方法,按以下步骤进行。

59.(1)模具制作:防撞墙复合材料消能防撞部件的母模采用木模工艺制作,未注圆角半径均取r10,脱模锥度按1%计;材料模具在母模上固化保养48小时后脱模,清除模具表面的油灰,腻子以及其他杂质,并用水冲洗干净,冲洗干净后的模具进行人工水砂纸打磨;其中消能防撞部件包括高性能纤维增强复合材料层;高性能纤维增强复合材料层以内的耗能闭孔夹芯材料以及纤维增强复合材料消能体;

60.(2)胶衣喷涂及迎撞面玻纤铺设:模具底面(其中模具底面为消能防撞部件的迎撞面)以及相邻二侧面采用交通红乙烯基胶衣喷涂,胶衣厚度0.4~0.5mm,胶衣胶凝时间30~40分钟;胶凝后铺设涤纶纤维表面毡和短切毡20层,其应铺设平整,转角捌弯处可使用定型胶定型以防止回弹现象;

61.(3)耗能闭孔夹芯材料填充:在预先准备好的耗能闭孔材料块外表包覆增强体玻纤布10层,增强体玻纤布与增强体玻纤布的搭接处可使用定型胶连接,将包覆增强体玻纤布后的耗能闭孔材料块埋入模腔内,调整好间隙,其中预先准备好的耗能闭孔材料块中预留有用于成型纤维增强复合材料消能体的空间,在预留用于成型纤维增强复合材料消能体的空间内放置有增强体玻纤布;

62.(4)背撞面玻纤铺设及预进胶:铺设好纤维的模具面(模具背撞面为消能防撞部件的背面)铺设一层脱模布再铺设一层导流网后用真空袋膜密封,真空袋膜与模具之间采用密封带密封,在注胶口、抽气口分别插入注胶管及抽气管;关闭进胶管的阀门进行密封性能测试,开启真空泵,抽空压力达-0.1mpa即为合格;

63.(5)真空导入成型:将预先配制好的添加了uv-531紫外线吸收剂的乙烯基真空导入树脂注入容器内,树脂中可根据要求加入交通红色糊;将进胶管插入树脂容器内并松开进气管的阀门,树脂自动进入模腔内,检查每根抽气管,如每根抽气管均有树脂则真空导入过程完成,关闭进胶管阀门继续保持真空负压状态,观察树脂凝胶情况如树脂开始凝胶则可关掉真空泵等待固化,设置成型时间为4小时,成型温度为20℃;

64.(6)脱模、检验与组装:完全固化后即可脱模,脱模时均匀转动脱模螺杆,将产品均匀顶出模腔;目测表面无缺陷瑕疵,检测表面巴氏硬度≥45即为合格,按照图1所示的最终结构进行组装,得到玻纤强化高架桥防撞墙。

65.本实施例的优点:以钢结构框架为主承力构件,并辅以高性能复合材料、缓冲消能构件、聚氨酯材料等组成,形成具有一定缓冲吸能效果的新型护栏。一旦发生撞击,可延长撞击时间,降低撞击力,实现车—桥双保护的作用。

66.本实施例制备的玻纤强化高架桥防撞墙在车-桥撞击实验与有限元模拟分析当

中,能够实现撞击时车辆位移从不设置防撞墙的714mm减少至536mm,从而达到31%的消能效果。

67.本实施例制备的玻纤强化高架桥防撞墙可应用在高架桥车-桥保护领域。

68.实施例2:

69.本实施例为一种能够高效消能的玻纤强化高架桥防撞墙的制备方法,按以下步骤进行。

70.(1)模具制作:防撞墙复合材料消能防撞部件的母模采用木模工艺制作,未注圆角半径均取r10,脱模锥度按1%计;材料模具在母模上固化保养48小时后脱模,清除模具表面的油灰,腻子以及其他杂质,并用水冲洗干净,冲洗干净后的模具进行人工水砂纸打磨;其中消能防撞部件包括高性能纤维增强复合材料层;高性能纤维增强复合材料层以内的耗能闭孔夹芯材料以及纤维增强复合材料消能体;

71.(2)胶衣喷涂及迎撞面玻纤铺设:模具底面(模具底面为消能防撞部件的迎撞面)以及相邻二侧面采用交通红乙烯基胶衣喷涂,胶衣厚度0.4~0.5mm,胶衣胶凝时间30~40分钟;胶凝后铺设双轴向布20层,其应铺设平整,转角捌弯处可使用定型胶定型以防止回弹现象;

72.(3)耗能闭孔夹芯材料填充:在预先准备好的耗能闭孔材料块外表包覆增强体玻纤布10层,增强体玻纤布与增强体玻纤布的搭接处可使用定型胶连接,将包覆增强体玻纤布后的耗能闭孔材料块埋入模腔内,调整好间隙,其中预先准备好的耗能闭孔材料块中预留有用于成型纤维增强复合材料消能体的空间,在预留用于成型纤维增强复合材料消能体的空间内放置有增强体玻纤布;

73.(4)背撞面玻纤铺设及预进胶:铺设好纤维的模具面(模具背撞面为消能防撞部件的背面)铺设一层脱模布再铺设一层导流网后用真空袋膜密封,真空袋膜与模具之间采用密封带密封,在注胶口、抽气口分别插入注胶管及抽气管;关闭进胶管的阀门进行密封性能测试,开启真空泵,抽空压力达-0.1mpa即为合格;

74.(5)真空导入成型:将预先配制好的添加了uv-531紫外线吸收剂的乙烯基真空导入树脂注入容器内,树脂中可根据要求加入交通红色糊;将进胶管插入树脂容器内并松开进气管的阀门,树脂自动进入模腔内,检查每根抽气管,如每根抽气管均有树脂则真空导入过程完成,关闭进胶管阀门继续保持真空负压状态,观察树脂凝胶情况如树脂开始凝胶则可关掉真空泵等待固化,设置成型时间为4小时,成型温度为20℃;

75.(6)脱模、检验与组装:完全固化后即可脱模,脱模时均匀转动脱模螺杆,将产品均匀顶出模腔;目测表面无缺陷瑕疵,检测表面巴氏硬度≥45即为合格,按照图1所示的最终结构进行组装,得到玻纤强化高架桥防撞墙。

76.本实施例的优点:以钢结构框架为主承力构件,并辅以高性能复合材料、缓冲消能构件、聚氨酯材料等组成,形成具有一定缓冲吸能效果的新型护栏。一旦发生撞击,可延长撞击时间,降低撞击力,实现车—桥双保护的作用。

77.本实施例制备的玻纤强化高架桥防撞墙在车-桥撞击实验与有限元模拟分析当中,能够实现撞击时车辆位移从不设置防撞墙的986mm减少至690mm,从而达到28.3%的消能效果。

78.本实施例制备的玻纤强化高架桥防撞墙可应用在高架桥车-桥保护领域。

79.上述实施例中,对车-桥撞击实验进行了有限元分析,并且在此基础上进行了实际的撞击测试。对防撞墙复合材料消能防撞部件的纤维增强复合材料以及耗能闭孔夹芯材料(即闭孔聚氨酯材料)进行了力学性能的测试,得出本发明迎撞面拉伸强度可达到350mpa以上,拉伸模量可达到16gpa以上,断裂延伸率在1.5%以上,而内部填充的闭孔聚氨酯材料其平压模量在3mpa以上,密度在60kg/m3以上,有效保证了本发明的防撞和力学性能。而本发明采用的纤维增强复合材料为玻纤,具有优良的耐腐蚀性能,可在恶劣工况下保证良好耐候性。

80.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1