一种装配式空间网架桥梁结构的制作方法

1.本发明属于桥梁结构设计技术领域,具体涉及一种装配式空间网架桥梁结构。

背景技术:

2.装配式公路钢桥是一种可分解的、能快速架设的、主要用于跨域地形障碍和抢修时应急使用的,由预制金属构件组成、以阴阳接头进行连接的制式桥梁。

3.解决50~90米跨越能力的装配式公路钢桥是一种迫切需要,而现有“321”和“200”型的装配式钢桥要做到60米以上的跨径存在一定困难。

技术实现要素:

4.有鉴于此,本发明提供了一种装配式空间网架桥梁结构,该桥梁结构在跨径60m范围内,不设加强杆、张弦索的空间网架桥即可满足公路ii载荷要求;将空间网架结构和张弦梁结构结合后,能够可将跨径提高至80m,满足结构强度、刚度及稳定的要求。

5.一种装配式空间网架桥梁结构,该桥梁结构包括空间网架结构、横梁、桥面承载板、固定连接件和支座;

6.所述空间网架结构共有两个,呈左右设置,空间网架结构两端的下方固定连接有支座;所述横梁通过固定连接件将两个空间网架结构固定连接在一起,横梁沿空间网架结构的纵向等间距设置,所述桥面承载板通过固定连接件与横梁进行装配式的固定连接。

7.进一步地,所述空间网架结构由多个空间网格单元组成,所述空间网格单元包括上弦杆、下弦杆、竖杆、斜杆和球节点,所述上弦杆和下弦杆均为四根,四根上弦杆和下弦杆通过球节点连接后形成两个平面矩形框架,四根所述竖杆的两端连接两个平面矩形框架的四个顶点位置的球节点后形成一个立体矩形框架,所述斜杆的两端连接在同一平面内矩形框架对角线上的球节点上;相邻的空间网格单元之间共用端面上的上弦杆、下弦杆、竖杆和球节点。

8.进一步地,所述上弦杆、下弦杆和竖杆采用直径200mm,壁厚16mm的圆钢管,斜杆采用直径160mm,壁厚12mm的圆钢管,圆钢管采用q420钢;上弦杆、下弦杆、竖杆和斜杆端部 300mm范围内按照截面面积相等、抗弯惯矩折减70%左右的原则颈缩至实心截面和球节点螺栓连接;所述球节点采用45号钢;球节点采用半径200mm,壁厚100mm的厚球壳体。

9.进一步地,所述横梁采用薄壁箱型断面的结构,所述薄壁箱型断面由水平的顶板、底板以及垂直位于顶板和底板之间的两片加劲肋板组成,顶板的上方等间距设有与桥面承载板相配合的横向卡槽;横梁采用6061al高强合金铝材料。

10.进一步地,所述横梁与空间网架结构之间连接采用的固定连接件为u型螺栓,横梁置于两侧空间网架的四个下弦杆之上,通过倒u型螺栓环抱弦杆后通过横梁上的顶板和底板扣紧后固定连接。

11.进一步地,所述横梁与桥面承载板之间连接采用的固定连接件为扣板,所述桥面承载板是由纵向肋板和横向隔板采取纵横正交构成的密间距梁格体系,桥面承载板的材料

采用q420 高强度结构钢;纵向肋板的底部间隔一定间距设有凹槽,凹槽用于卡住其下方的横梁的顶板;所述横梁上的横向卡槽与桥面承载板上梁格体系中的间隙配合;所述扣板设置在横向卡槽顶部,下压扣板扣住桥面承载板的顶板。

12.进一步地,所述斜杆与球节点连接时,先将同步旋转的斜杆在中部断开,采用螺旋套筒等强连接。

13.进一步地,所述空间网架结构的上下弦杆原位附加平行弦杆,平行弦杆通过球节点与空间网架结构进行连接。

14.进一步地,所述空间网架结构的底部增设弦张索,所述弦张索的两端固定连接在支座上,弦张索的中段通过连接在空间网架结构下方的支撑杆将弦张索自然撑开。

15.进一步地,所述张弦索采用1860级平行钢丝束,外包双层挤压高密度聚乙烯防腐材料,外径32mm,断裂极限强度为1017kn,每侧空间网架布设两根弦张索。

16.有益效果:

17.1、本发明利用两个空间网架结构和多个横梁连接后形成桥梁的结构受力主体,使得桥梁结构具有良好的结构刚度和承载能力,具有良好的空间稳定性,在跨径60m范围内,不设加强杆、张弦索的空间网架桥即可满足公路ii载荷要求。

18.2、本发明空间网架结构的球节点采用半径200mm,壁厚100mm的厚球壳体,能够确保球节点必要的刚度和强度;上弦杆、下弦杆、竖杆和斜杆端部300mm范围内按照截面面积相等、抗弯惯矩折减70%左右的原则颈缩至实心截面和球节点螺栓连接,使得空间网架结构整体结构可满足大跨度桥梁的受力要求。

19.3、本发明的横梁与空间网架结构之间连接采用的固定连接件为u型螺栓,横梁置于两侧空间网架的四个下弦杆之上,通过倒u型螺栓环抱弦杆后通过横梁上的上下底板扣紧后固定连接,能够实现整体结构在竖向承载的同时横向的稳定。

20.4、本发明的横梁与桥面承载板之间连接采用的固定连接件为扣板,桥面承载板是由纵向肋板和横向隔板采取纵横正交构成的密间距梁格体系,桥面承载板的材料采用q420高强度结构钢;纵向肋板的底部间隔一定间距设有凹槽,凹槽用于卡住其下方的横梁的顶板,能够防止桥面承载板和横梁的纵向相对滑移;横梁上的横向卡槽与桥面承载板上梁格体系中的间隙配合,能够防止桥面承载板和横梁的横向相对滑移;扣板设置在横向卡槽顶部,下压扣板扣住桥面承载板的顶板,防止桥面承载板和横梁的垂向脱空,有效地限制桥面承载板相对于横梁的三个方向的自由度,通过横梁与桥面承载板之间的结构配合及连接实现快速装配式连接。

21.5、本发明在斜杆与球节点连接时,先将同步旋转的斜杆在中部断开,采用螺旋套筒等强连接,可以避免现场将杆件和球节点进行螺栓连接,在保证弦杆和球节点连接固定后,部分腹杆的端部螺纹区域需同步旋转进入两端的球节点对应的螺栓孔,具有一定操作难度的缺陷。

22.6、本发明的空间网架结构在上下弦杆原位附加平行弦杆,能够实现结构整体刚度和强度的提升。此外,基于现场快速拼装的考虑,采取上下弦杆原位附加平行弦杆的方式是最简便易行的方案,通过设置于弦杆和加强弦杆之间的短杆来实现剪力的传递。

23.7、本发明基于张弦结构的作用原理,在单层或双层空间网架结构基础上增设弦张结构,弦张索的两端固定连接在支座上,弦张索的中段通过连接在空间网架结构下方的支

撑杆将弦张索自然撑开可以改善结构受力,能够进一步提高桥梁的跨越能力。

附图说明

24.图1为跨径60m装配式空间网架桥梁结构纵向布置图;

25.图2为跨径60m装配式空间网架桥梁结构横断面布置图;

26.图3为横梁横断面布置图;

27.图4为u型螺栓横向布置图;

28.图5为u型螺栓纵向布置图;

29.图6为桥面承载板平面布置图;

30.图7为桥面承载板横断面布置图;

31.图8为桥面承载板纵断面布置图;

32.图9为斜杆的法兰盘连接示意图;

33.图10为设有加强弦杆的装配式空间网架桥梁结构立面布置图;

34.图11为设有加强弦杆的装配式空间网架桥梁结构横断面布置图;

35.图12为张弦空间网架纵向布置图;

36.图13为张弦空间网架横断面布置图;

37.图14和15为跨径60m空间网架三维模型图;

38.图16为自重作用下竖向位移云图(单位:m);

39.图17为自重作用下组合应力云图(单位:kn/m2);

40.图18为汽-20活载作用下轴向应力云图(单位:kn/m2);

41.图19为汽-20活载作用下竖向位移云图(单位:m);

42.图20为荷载组合作用下轴应力云图(单位:kn/m2);

43.图21为集中载荷位于跨端的第一阶屈曲稳定模态;

44.图22为集中载荷位于四分之一跨的第一阶屈曲稳定模态;

45.图23为集中载荷位于跨中的第一阶屈曲稳定模态;

46.图24为活载作用下竖向位移云图(单位:m);

47.图25为上弦杆组合轴应力云图(单位:kn/m2);

48.图26为上弦杆组合弯曲应力云图(单位:kn/m2);

49.图27为下弦杆组合轴应力云图(单位:kn/m2);

50.图28为集中载荷位于跨端第一阶屈曲稳定模态;

51.图29为集中载荷位于四分之一跨的第一阶屈曲稳定模态;

52.图30为集中载荷位于跨中的第一阶屈曲稳定模态;

53.图31为自重作用下竖向位移云图(单位:m);

54.图32为张弦索产生的反挠度(单位:m);

55.图33为汽-20活载作用下产生挠度(单位:mm);

56.图34为下弦杆组合轴应力云图(单位:kn/m2);

57.图35为集中载荷位于跨端第一阶屈曲稳定模态;

58.图36为集中载荷位于四分之一跨的第一阶屈曲稳定模态;

59.图37为集中载荷位于跨中的第一阶屈曲稳定模态;

60.图38为自重作用下竖向位移云图(单位:m);

61.图39为网架活载作用下竖向位移云图(单位:m)

62.图40为上弦杆组合轴应力云图(单位:kn/m2);

63.图41为上弦杆组合弯曲应力云图(单位:kn/m2);

64.图42为下弦杆组合轴应力云图(单位:kn/m2);

65.图43为网架下弦杆组合弯曲应力云图(单位:kn/m2);

66.图44为张弦网架三维模型图;

67.图45为加强弦杆网架三维模型图;

68.图46为自重作用下竖向位移云图(单位:m);

69.图47为上下弦杆组合轴应力云图(单位:kn/m2);

70.图48为集中载荷位于跨端第一阶屈曲稳定模态;

71.图49为集中载荷位于四分之一跨的第一阶屈曲稳定模态;

72.图50为集中载荷位于跨中的第一阶屈曲稳定模态。

73.其中,1-上弦杆、2-下弦杆、3-斜杆、4-竖杆、5-球节点、6-横梁、7-桥面承载板、8

‑ꢀ

支座、9-u型螺栓、10-限位块、11-扣板、12-纵向肋板、13-横向隔板、14-纵向卡槽、15

‑ꢀ

螺旋套筒、16-平行弦杆、17-张弦索。

具体实施方式

74.下面结合附图并举实施例,对本发明进行详细描述。

75.本发明提供了一种装配式空间网架桥梁结构,包括空间网架结构、横梁6、桥面承载板7 和支座8,以跨径60m为例,如图1、图2所示。全桥设置左右两个空间网架结构作为主结构受力,空间网架结构高2.5m,宽1.667m,桥面宽5米,空间网架结构中的杆件分为:上弦杆 1、下弦杆2、竖杆4和斜杆3,杆件和球节点5螺栓连接,杆件采用q420钢,球节点采用 45号钢。为了确保球节点必要的刚度和强度,球节点采用半径200mm,壁厚100mm的厚球壳体。上弦杆1、下弦杆2和竖杆4采用直径200mm,壁厚16mm的圆钢管,斜杆3采用直径160mm,壁厚12mm的圆钢管,上弦杆1、下弦杆2、竖杆4和斜杆3端部300mm范围内按照截面面积相等、抗弯惯矩折减70%左右的原则颈缩至实心截面和球节点螺栓连接。

76.横梁6采用6061al高强合金铝材料,薄壁箱型断面,见图3所示,薄壁箱型断面由水平的顶板、底板以及垂直位于顶板和底板之间的两片加劲肋板组成,如附图8所示,顶板的上方等间距设有与桥面承载板7相配合的横向卡槽。横梁6置于两侧空间网架的四个下弦杆2 之上,通过倒u型螺栓9环抱下弦杆2后通过横梁6的顶板扣紧锁死,实现整体结构在竖向承载的同时横向的稳定,u型螺栓9和下弦杆2、横梁6的关系示意图见图4、图5所示。

77.桥面承载板7采取纵横正交的薄壁竖板构成的密间距梁格体系,单品桥面承载板7全宽 566mm,长4990mm,纵向由9道高150mm、厚10mm的纵向肋板12间距69mm构成,横向由间距100mm的高100mm、宽6mm的横向隔板13构成,纵横钢板采用焊接连接或一次脱模成型。材料采用q420高强度结构钢。纵向肋板12间距2500mm设有凹槽,用于卡住其下的横梁6的顶板,防止桥面承载板7和横梁6的纵向相对滑移;同时在横梁顶部设置有净间距572mm的桥面承载板的横向卡槽,防止桥面承载板7和横梁6的横向相对滑移;横梁6顶部横向卡槽与桥面承载板7配合后在横向卡槽顶部设置扣板11,扣板11扣住桥面承载板7的边肋顶面,防止桥

面承载板7和横梁6的垂向脱空。桥面承载板7平面布置图见图6所示,横断面见图 7所示,纵断面见图8所示。一品桥梁承载板总质量为195kg。

78.上弦杆1、下弦杆2、竖杆4、斜杆3和球节点5之间采用螺栓连接,在确保连接安全可靠的前提下,杆件有两种拼接方案:一种是现场将杆件和球节点5进行螺栓连接,在保证弦杆和球节点5连接固定后,部分斜杆3的端部螺纹区域需同步旋转进入两端的球节点5对应的螺栓孔,有一定的难度;另外一种方案是将需要同步旋转的杆件在中部断开,本发明采用螺旋套筒15等强连接,如附图9所示。

79.当跨径继续加大,现有单层网架结构在刚度和强度上不能承受设计荷载时,需要采取加强杆件的方式实现结构整体刚度和强度的提升。基于现场快速拼装的考虑,采取上下弦杆原位附加平行弦杆16的方式是最简便易行的方案,通过设置于弦杆和平行弦杆16之间的短杆来实现剪力的传递。带有平行弦杆16的空间网架结构示意图见图10、图11所示。

80.基于张弦结构的作用原理,在单层或双层空间网架结构基础上增设弦张索17,可以改善结构受力,进一步提高跨越能力。张弦索17采用1860级平行钢丝束,外包双层挤压高密度聚乙烯防腐材料,外径32mm,断裂极限强度为1017kn,每侧空间网架布设2根,弦张索17 的两端固定连接在支座8上,弦张索17的中段通过连接在空间网架结构下方的支撑杆将弦张索17自然撑开。张弦空间网架结构纵向布置图见图12所示,横向布置图见图13所示。

81.弦杆和斜杆的连接采用部分释放梁端约束的梁单元,横梁6和下弦杆2之间的限位搭接采用主从节点方法模拟,桥面密肋按照等高等宽原则集和为三道纵肋,纵肋和横梁采用主从节点方法模拟连接关系。模型的物理力学参数见表1所示。边界条件为空间网架纵向两端简支,约束水平面内转动。三维计算模型见图14和15所示。通行活载为汽-20,考虑到一定程度的偏心,桥面设置了三个车道,分别对应三道集束纵肋,但加载只加载1道,在保证桥面单车道的同时考虑偏心最不利加载。

82.表1全桥模型物理力学指标表

83.内容材质密度弹性模量(mpa)泊松比张弦索1860级高强钢丝78602.05e50.3网架q42078502.1e50.3网架球节点45号钢78502.1e50.3横梁6061al29007.0e40.3桥面承载板q42078502.1e50.3

84.针对跨径60m空间网架结构的力学分析

85.1)结构强度与刚度分析

86.图16为自重作用下全桥结构竖向位移云图,图17为自重作用下全桥结构组合应力云图,图18为汽-20作用下全桥结构轴向应力云图,图19为汽-20作用下全桥结构竖向位移云图,图20为荷载组合左右下的全桥结构轴向应力云图。从图16可以看出,结构自重作用下结构竖向挠度为0.195m,接近1/300跨径,说明结构刚度合理;从图17可以得到,自重作用下,结构最大组合应力为176.2mpa,出现的位置为跨中下弦杆,该处下弦杆除了承受纵向轴力外,还承担横梁产生的弯曲应力,查后处理结果,跨中下弦杆最大轴向力为147.7mpa,横梁产生的弯曲应力为28.5mpa,组合后恰为176.2mpa。从图18可以得到,汽-20左右下,结构上下弦杆对应的最大轴应力分别为-101.8mpa和99.8mpa,均小于自重作用下的结构应力,

同时从图19可以看出,结构在活载作用下的挠度为0.146m,小于1/300跨径(0.2m),说明结构刚度满足要求。从图20可以看出,结构在荷载组合作用下的跨中区域的上下弦杆的组合轴向应力分别为-287.8mpa和213.1mpa,已接近钢材强度极限,如果再叠加上横梁所产生的弯曲应力,下弦杆会超限,所以跨中区域的下弦杆需要加强,将跨中区域的下弦杆壁厚增值40mm,则应力刚好满足强度要求。但也应看到,此时整体挤结构强度已达到60m跨径极限。

87.2)结构稳定分析

88.采用车道载荷和自重组合进行空间网架结构稳定性验算。车道载荷取公路ii级,均布荷载取10.5kn/m,集中载荷取270kn,集中载荷分为跨端部、四分之一跨径、跨中三个加载位,其中车道荷载为变量荷载,自重为不变量荷载。集中载荷位于跨端部的前三阶屈曲稳定系数分别为:11.6、36.9、48.9;集中载荷位于四分之一跨径的前三阶屈曲稳定系数分别为:18.3、 34.5、36.9;集中载荷位于跨中的前三阶屈曲稳定系数分别为:18.1、32.7、34.5,均大于 6,均满足要求,第一阶屈曲模态见图21-23所示。前三阶屈曲模态均为桥面纵横梁的屈曲失稳,网架结构没有失稳。所以,结构整体和局部稳定性没有问题。

89.针对跨径60m带有平行弦杆空间网架结构的力学分析

90.1)结构强度与刚度分析

91.图24为汽-20作用下全桥结构竖向位移云图,从图中可以看出,结构在活载作用下的挠度为0.076m,远小于1/300跨径(0.2m),是不设加强杆时的52%,说明设置加强杆后的整体结构刚度明显增强。上弦杆结构组合轴向应力见图25所示,组合弯曲应力见图26所示,从图中可以看出,上弦杆跨中组合轴力最大为181.4mpa,对应的组合弯曲应力为29.3mpa,二者叠加为210.7mpa,小于结构设计强度310mpa,且有较大余量;上弦杆跨端组合轴力最大为 16.6mpa,对应的组合弯曲应力为124.2mpa,二者叠加为140.8mpa,小于结构设计强度310mpa,有较大余量。下弦杆结构组合轴向应力见图27所示,从图中可以看出,下弦杆跨中组合轴力最大为87.0mpa,对应的组合弯曲应力为130.4mpa,二者叠加为217.4mpa,小于结构设计强度310mpa,且有较大余量。基于以上分析,在增设加强弦杆的条件下,结构整体刚度有明显提高,结构强度安全储备有大幅改善,满足使用要求。

92.2)结构稳定分析

93.采用车道载荷和自重组合进行空间网架结构稳定性验算。车道载荷取公路ii级,均布荷载取10.5kn/m,集中载荷取270kn,集中载荷分为跨端部、四分之一跨径、跨中三个加载位,其中车道荷载为变量荷载,自重为不变量荷载。集中载荷位于跨端部的前三阶屈曲系数分别为:12.2、36.9、56.1;集中载荷位于四分之一跨径的前三阶屈曲稳定系数分别为:23.8、 33.1、88.2;集中载荷位于跨中的前三阶屈曲稳定系数分别为:23.9、33.2、68.8,均大于 6,均满足要求,第一阶屈曲模态见图28-30所示。前三阶屈曲模态均为桥面纵横梁的屈曲失稳,网架结构没有失稳。所以,结构整体和局部稳定性没有问题。

94.针对跨径60m张弦空间网架结构的力学分析

95.1)结构强度与刚度分析

96.张弦索预应力通过索单元降温来实现,降温400℃对应索单元应力936mpa,即每根张弦索施加了661kn的体外预应力。图31为结构自重作用下全桥结构竖向位移云图,挠度为 0.079m,对比不设置弦张索的空间网架结构,其挠度折减约64%,施加的张弦索提供了0.096m 的反挠度,见图32所示,其他折减贡献则为张弦提供的结构刚度的增加。

97.图33为汽-20作用下竖向位移云图,从图中可以看出,结构在活载作用下的挠度为 0.123m,小于1/300跨径(0.2m),是不设加强杆时的59%,说明设置加张弦索后的整体结构刚度明显增强。上弦杆跨中组合轴力最大为260.1mpa,对应的组合弯曲应力为12.8mpa,二者叠加为272.9mpa,小于结构设计强度310mpa,有一定余量;上弦杆跨端组合轴力最大为 36.9mpa,对应的组合弯曲应力为39.0mpa,二者叠加为75.9mpa,小于结构设计强度310mpa,有较大余量。下弦杆结构组合轴向应力见图34所示,从图中可以看出,下弦杆跨中组合轴力最大为78.6mpa,对应的组合弯曲应力为110.3mpa,二者叠加为188.9mpa,小于结构设计强度310mpa,且有较大余量;下弦杆跨端组合轴力最大为20.6mpa,对应的组合弯曲应力为 158.8mpa,二者叠加为179.4mpa,小于结构设计强度310mpa,有较大余量。基于以上分析,张弦结构整体刚度有明显提高,结构强度安全储备有大幅改善,满足使用要求。

98.2)结构稳定分析

99.采用车道载荷和自重组合进行空间网架结构稳定性验算。车道载荷取公路ii级,均布荷载取10.5kn/m,集中载荷取270kn,集中载荷分为跨端部、四分之一跨径、跨中三个加载位,其中车道荷载为变量荷载,自重为不变量荷载。集中载荷位于跨端部的前三阶屈曲稳定系数分别为:11.6、36.8、49.0;集中载荷位于四分之一跨径的前三阶屈曲稳定系数分别为:20.0、 26.0、41.2;集中载荷位于跨中的前三阶屈曲稳定系数分别为:19.6、25.3、39.0,均大于 6,第一阶屈曲模态见图35-37所示,均满足要求。结构整体和局部稳定性没有问题。

100.针对跨径80m空间网架结构的力学分析

101.由前面分析可知,不带张弦、加强杆的空间网架结构跨径60m已是其极限跨径,跨径进一步加大到80m,需要张弦或加强杆的辅助,或者二者的共同辅助。首先探讨带有加强杆网架力学行为,再次基础上再研究加上张弦索后的空间网架力学行为。

102.1)结构强度与刚度分析

103.图38为自重作用下全桥结构竖向位移云图,结构自重作用下结构竖向挠度为0.405m,为跨径的1/200;图39为汽-20作用下全桥结构竖向位移云图,结构在活载作用下的挠度为 0.159m,小于1/300跨径(0.267m),说明结构刚度满足要求。图40为靠近车道两侧上弦杆组合轴应力图,跨中最大组合轴应力为365.6mpa,图41为靠近车道两侧上弦杆组合弯曲应力图,跨中最大组合弯曲应力为25.4mpa,二者叠加为391.0mpa,已超过钢材的设计强度。图42为靠近车道两侧下弦加强杆组合轴应力图,跨中最大组合轴应力为178.2mpa,图43为靠近车道两侧下弦杆组合弯曲应力图,跨中最大组合弯曲应力为131.9mpa,二者叠加为 310.1mpa,已接近钢材的设计强度极限。为此需加设张弦索来改善结构整体受力,考虑下加强弦杆已经和下弦杆之间有一定的距离,且从快速拼装的角度而言,另外架设张弦支撑有一定的施工困难,所以考虑直接在下加强杆上加设,张弦索内嵌在下弦杆管中,整体空间结构拼装就位后直接张拉成型。张弦索直径60mm,施加预应力为1000mpa,采用降温500℃来模拟,整体结构计算模型图见图44和45所示。施加张弦索后的结构自重位移图见图46所示,整体结构挠度为0.147m,相较于不设张拉索的结构,减小0.258m,可见张弦索加设对结构变形作用明显。上下弦杆的组合轴应力云图见图47所示,上弦杆跨中对应的最大组合轴应力为283.5mpa,对应的弯曲应力为26.1mpa,组合后为309.6mpa,满足要求;下弦杆跨中对应的最大组合轴应力为103.3mpa,对应的弯曲应力为127.0mpa,组合后为230.3mpa,满足要求,其他位置弦杆应力符合均满足强度要求。由此得出,带有张弦、加强杆的空间网架结构满足强

度要求。

104.2)结构稳定分析

105.采用车道载荷和自重组合进行空间网架结构稳定性验算。车道载荷取公路ii级,均布荷载取10.5kn/m,集中载荷取270kn,集中载荷分为跨端部、四分之一跨径、跨中三个加载位,其中车道荷载为变量荷载,自重为不变量荷载。集中载荷位于跨端部的前三阶屈曲稳定系数分别为:11.4、35.6、37.3;集中载荷位于四分之一跨径的前三阶屈曲稳定系数分别为:19.5、 25.5、27.1;集中载荷位于跨中的前三阶屈曲稳定系数分别为:19.1、24.6、25.6,均大于 6,第一阶屈曲模态见图48-50所示,均满足要求。结构整体和局部稳定性没有问题。

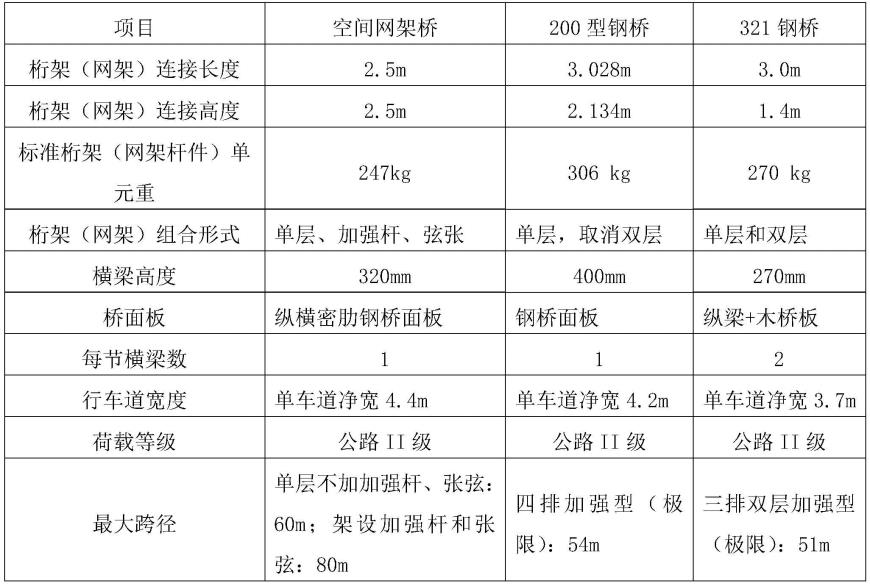

106.空间网架桥和现有装配式公路钢桥的对比见表2所示,从表中可以看出,本文创新研发的空间网架桥,无论在跨径、单件重量、桥面宽度等方面都有明显的优势。

107.表2空间网架桥和现有装配式钢桥的对比

[0108][0109]

可见,空间网架结构桥梁具有良好的结构刚度和承载能力,具有良好的空间稳定性,在跨径60m范围内,不设加强杆、张弦索的空间网架桥即可满足公路ii载荷要求;加强杆、张弦索对于改善空间网架桥的力学性能作用显著,其中加强杆对于提高结构刚度效果最好,张弦索对改善上下弦杆的应力状态作用明显;二者联合应用可将跨径提高至80m,满足结构强度、刚度及稳定的要求;本发明提出的加强杆设置方法以及张弦索的布置理念经计算分析科学合理,且对于现场快速拼接安装有利。

[0110]

综上所述,以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1