一种耐反射的沥青路面裂缝处治方法及其施工工艺与流程

1.本发明属于道路施工防治领域,具体涉及一种耐反射的沥青路面裂缝处治方法及其施工工艺。

背景技术:

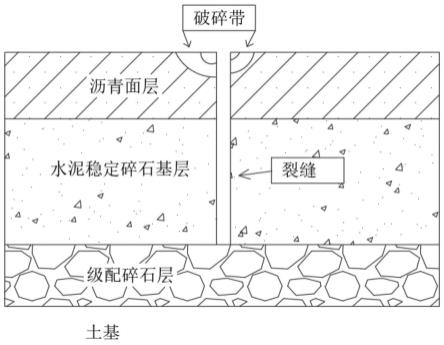

2.水泥稳定碎石基层沥青路面是目前公路和市政道路常用的路面结构,其中高速公路一般为:沥青面层(厚12cm-25cm)+水泥稳定碎石基层(40cm-60cm)+级配碎石基层(18cm-20cm)+土基。服役后由于水泥稳定碎石基层持续收缩,导致路面裂缝逐年增多,并逐步在沥青层表面形成破碎带,同时由于汽车荷载作用下裂缝间水稳基层反复上下剪切作用,缝间啮合作用减弱,水稳层下的级配碎石层压应力增大,加之工后路基沉陷,水稳层底部往往形成脱空,行车轮载作用下路表面裂缝两侧弯沉和弯沉差日益增大,这种情形下采用粘贴贴缝胶或灌注胶结料等常规方法常常无效。

3.针对常规方法,如缝内灌注改性沥青、表面粘贴抗裂贴,封闭半刚性基层沥青路面裂缝寿命短的现象(通常使用数月后裂缝反射),提出了先增强路面结构强度后铺筑浇注式耐疲劳沥青混合料的综合处治方法。形成的裂缝处治结构的抗裂缝反射能力是常规方法的10倍以上(寿命5年以上),满足沥青路面养护需要。

技术实现要素:

4.本发明的目的在于提供一种耐反射的沥青路面裂缝处治方法及其施工工艺,本方法处治横向裂缝,沥青混合料层抑制反射裂缝的疲劳寿命是常规方法的5倍以上,能有效封闭裂缝,一般高速公路5年内不出现反射裂缝。

5.为实现上述目的,本发明提供了一种耐反射的沥青路面裂缝处治方法及其施工工艺,包括以下步骤:步骤一、临近裂缝进行超细水泥专用材料注浆补强基层,填充水稳层底部脱空、固结级配碎石基层;步骤二、沿裂缝灌注超细水泥专用材料,增强缝间啮合作用,降低缝间弯沉差;步骤三、沿裂缝切槽至破碎沥青层地部,清除铣刨料;步骤四、整平槽底后铺筑聚合物改性沥青抗裂贴;步骤五、在槽壁涂抹改性沥青后浇注式沥青混合料,在表面洒布单一粒径碎石拍平。

6.进一步,浇筑式沥青混合料由集料、矿粉和高粘改性沥青结合料组成。

7.进一步,注浆材料采用超细颗粒组成。

8.进一步,聚合物改性沥青抗裂贴由工程纤维机织物为表面增强层,工程纤维毡为胎基,聚合物改性沥青为上下浸渍涂层,聚酯膜为底面隔离膜,经复合而成的具有自粘、防水与抗裂作用的卷状材料。

9.还提供了一种耐反射的沥青路面裂缝处治施工工艺,包括采用具有搅拌和注浆功

能一体化智能注浆设备以及注浆、切槽、清缝、粘贴抗裂贴、涂抹粘层沥青、浇筑式沥青混合料施工、养生操作步骤。

10.进一步,注浆包括以下两个步骤:注浆步骤一:沿裂缝中央钻孔,孔深进入级配碎石基层5cm,孔径32-38mm,采用螺旋水钻,采用低压慢速注浆,压力达到或发现相邻孔冒浆即停止注浆,用橡胶塞或木塞堵孔;注浆步骤二:距横缝边40cm-50cm两侧钻孔,沿横缝方向间距1.0m-1.5m其余同步骤一,完成注浆养生24h后进行下一道工序施工。

11.进一步,切槽并清除铣刨料、粘贴抗裂贴和涂抹粘层沥青,其中:切槽,在破碎带范围内切割清除损坏沥青混合料,深度一般不小于4cm;清缝,清除切割废料,并整平槽底;粘贴抗裂贴,洒布sbs改性沥青粘层,敷设抗裂贴并压紧;涂抹粘层沥青,在抗裂贴表面和槽壁涂抹改性沥青。

12.进一步,浇筑式沥青混合料施工具体按照先将粗集料加热至260-280

°

c,矿粉加热至80-120

°

c,高粘改性沥青加热至210

°

c,混合料出料温度220-240

°

c;浇注时混合料刘维尔流动度宜为5-20

°

c;浇注混合料并整平,在表面撒布单一粒径碎石后拍平。

13.进一步,养生为浇筑沥青混合料后封闭交通养生,至混合料温度降至50

°

c以下后开发交通。

14.与现有的技术相比,本发明具有如下有益效果:以往一般采用改性沥青灌缝、或表面粘贴缝胶,行车重复作用下裂缝处反复剪切,处治材料很快破坏,一般通车几个月或一年后裂缝再次产生。本发明先注浆加固裂缝处基层强度,降低剪切效应,二是底部应用抗裂贴,三是采用浇筑式耐疲劳沥青混合料,无需碾压,自行密实,施工质量有保障,因此可极大延长沥青层抗反射裂缝性能,寿命5年以上。

附图说明

15.图1是本发明的水泥稳定碎石基层沥青路面横缝示意图;图2是本发明的注浆步骤一示意图;图3是本发明的注浆步骤二示意图;图4是本发明的沥青混合料施工示意图。

具体实施方式

16.下面结合附图,对本发明的具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

17.本发明提供了一种耐反射的沥青路面裂缝处治方法及其施工工艺,主要技术原理是注浆提升路面结构强度、切槽底部敷设抗裂贴,然后浇注耐疲劳沥青混凝土,具体为:步骤一、临近裂缝进行超细水泥专用材料注浆补强基层,填充水稳层底部脱空、固结级配碎石基层;步骤二、沿裂缝灌注超细水泥专用材料,增强缝间啮合作用,降低缝间弯沉差;步骤三、沿裂缝切槽至破碎沥青层地部,清除铣刨料;步骤四、整平槽底后铺筑聚合物改性沥青抗裂贴;

步骤五、在槽壁涂抹改性沥青后浇注式沥青混合料,在表面洒布单一粒径碎石拍平。

18.本技术所用材料有高粘sbs改性沥青、聚合物改性沥青抗裂贴、硬质碎石、细集料和矿粉;所用施工设备包括水泥注浆机、沥青混合料搅拌机。浇注式沥青混合料,浇筑式沥青混合料由集料、矿粉和高粘改性沥青结合料组成,经高温拌和后具有一定流动性、勿需碾压、几乎无空隙的沥青混合料,表面撒铺单一粒径硬质碎石后振动板压入,南方湿热地区的改性沥青软化点≥95

°

c。浇筑式沥青混合料应按照交通运输部《jtg/t 3364-02-2019 公路钢桥面铺装设计与施工技术规范》的方法设计和施工。采用ga10或ga13,sbs改性沥青的sbs含量大于普通sbs改性沥青,粗集料母岩应为辉绿岩或玄武岩,最大公称粒径应小于槽深和槽宽的0.4倍,一般采用ac-13、ac-16;细集料优先选用辉绿岩或玄武岩,也可采用石灰岩细集料;采用石灰岩矿粉。sbs改性沥青的sbs含量大于普通sbs改性沥青。

19.注浆材料采用超细颗粒组成的注浆材料,例如专用结构注浆超细水泥,或专用结构注浆超细地聚合物,6.5μm筛孔通过率不小于50%,75μm筛孔通过率不小于90%。

20.注浆材料性能要求:流动度13s-17s的浆液不泌水,自由收缩率为0%,标准养生试件,1d抗压强度≥10mpa,3d抗压强度≥20mpa,28d抗压强度≥30mpa。

21.抗裂贴,聚合物改性沥青抗裂贴,由工程纤维机织物为表面增强层,工程纤维毡为胎基,聚合物改性沥青为上下浸渍涂层,聚酯膜为底面隔离膜,经复合而成的具有自粘、防水与抗裂作用的卷状材料,厚度2-3mm。性能符合交通运输行业标准《jt/t 971-2015 沥青加铺层用聚合物改性沥青抗裂贴》要求。

22.施工工艺:注浆施工采用具有搅拌和注浆功能一体化智能注浆设备,高速剪切搅拌机1300r/min.~1600r/min.,智能控制注浆材料、加水,浆液流动度13s~17s,加水量根据要求的流动度确定。

23.注浆步骤一:沿裂缝中央钻孔,孔深进入级配碎石基层5cm,即孔深=沥青面层厚度+水稳层厚度+5cm,沿横缝方向间距1.0m~1.5m,可根据现场注浆时浆液渗出情况调整,孔径35mm左右,建议采用螺旋水钻。

24.采用低压慢速注浆,压力达到,或发现相邻孔冒浆即停止注浆。用橡胶塞或木塞堵孔。

25.注浆步骤二:距横缝边40cm~50cm两侧钻孔,沿横缝方向间距1.0m~1.5m可根据现场注浆时浆液渗出情况调整,其余同步骤一。完成注浆养生24h后进行下一道工序施工。

26.切槽并清除铣刨料、粘贴抗裂贴和涂抹粘层沥青:切槽:在破碎带范围内切割清除损坏沥青混合料,深度一般不小于4cm。

27.清缝:清除切割废料,并整平槽底。

28.粘贴抗裂贴:洒布sbs改性沥青粘层,敷设抗裂贴并压紧。

29.涂抹粘层沥青:在抗裂贴表面和槽壁涂抹改性沥青。

30.浇筑式沥青混合料施工:按照交通运输部《jtg/t 3364-02-2019 公路钢桥面铺装设计与施工技术规范》施工。按照先将粗集料加热至260-280

°

c,矿粉加热至80-120

°

c,高粘改性沥青加热至210

°

c左

右,混合料出料温度220-240

°

c左右。浇注时混合料刘维尔流动度宜为5-20

°

c。浇注混合料并整平,在表面撒布单一粒径碎石后拍平。

31.养生:浇筑沥青混合料后封闭交通养生,至混合料温度降至50

°

c以下后开发交通。

32.前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1