一种易更换吸声组件的声屏障单元板的制作方法

1.本发明涉及环境保护噪声治理技术领域,具体为一种易更换吸声组件的声屏障单元板。

背景技术:

2.近些年,我国建设了大量高铁并投入运营,为解决高铁运行产生的噪声污染,大量应用了声屏障系统。实践证明,金属吸声声屏障具有声学性能、力学性能、综合经济性能比较适宜优选,金属材料多采用耐候性较好的铝合金板。目前,声屏障吸声组件多采用吸声岩棉,受长期风压及气候影响,岩棉吸声材料易粉化、塌落,吸声效果降低,使用寿命有限,并且岩棉无法回收,容易造成二次污染。

3.因此,提供一种强度高、耐久性强、同时保护环境,延长声屏障使用寿命,提升低频段吸声系数的金属声屏障单元板,就成为该技术领域急需解决的技术难题。为此,我们提供一种易更换吸声组件的声屏障单元板。

技术实现要素:

4.本发明的目的在于提供了一种易更换吸声组件的声屏障单元板。

5.本发明所解决的技术问题为:如何将声屏障单元板通过模块化扣合式设计,且利用复合吸声材料发泡层和护面层将岩棉完全包裹,解决现有技术中声屏障吸收组件寿命短且更换不便的问题。

6.本发明可以通过以下技术方案实现:一种易更换吸声组件的声屏障单元板,包括中横梁和边竖梁,中横梁的两端均垂直设置有边竖梁,中横梁和边竖梁卡接固定,中横梁的两侧对称设置有至少一组中竖梁,中横梁、边竖梁以及中竖梁共同构成该声屏障单元板的骨架结构;

7.若干个中竖梁的上端和下端分别共同卡接固定有两个盖板,边竖梁的外侧设置有侧封板,所述中横梁的两侧分别设置有开孔面板和背板,开孔面板和背板均与盖板和中横梁卡接;

8.所述开孔面板、背板、中横梁、中竖梁、盖板和侧封板共同形成了多个密封吸声空间,每个密封吸声空间内安装复合吸声材料。

9.本发明的进一步技术改进在于:所述中横梁为水平设置,结构呈双轴对称布置,其纵向截面呈h型,所述中横梁的两端设置有卡头开槽,边竖梁上设置有边竖梁卡头,边竖梁通过边竖梁卡头与卡头开槽的配合使其与中横梁卡接固定。

10.本发明的进一步技术改进在于:所述盖板呈u型结构,u型结构中对称设置有盖板卡头,盖板通过盖板卡头卡入中竖梁的端部开槽内进行固定,盖板的外侧面设置有面板卡槽。

11.本发明的进一步技术改进在于:所述开孔面板与背板的型材截面完全相同,两者之间的区别在于开孔面板的表面开设有面板孔,开孔面板的一端开设有面板顶卡头,另一

端开设有面板底卡头,开孔面板一端的面板顶卡头卡入盖板上的面板卡槽中,开孔面板另一端的面板底卡头卡入中横梁内。

12.本发明的进一步技术改进在于:所述开孔面板远离面板底卡头的一端还开设有胶条安装槽,胶条安装槽内设置有用于给声屏障单元板隔离缓冲的解耦胶条。

13.本发明的进一步技术改进在于:所述开孔面板与中横梁之间、开孔面板与边竖梁之间、背板与中横梁之间以及背板和边竖梁之间均设置有橡胶缓冲垫。

14.本发明的进一步技术改进在于:所述开孔面板、中横梁、边竖梁、中竖梁、背板、盖板及侧封板均为铝合金挤压型材。

15.本发明的进一步技术改进在于:所述复合吸声材料包括岩棉、发泡层和护面层,岩棉选用容重80~100kg/m3的玄武岩岩棉,发泡层为发泡橡胶或发泡聚氨酯,护面层为无纺布或铝网。

16.与现有技术相比,本发明具备以下有益效果:

17.1、本发明声屏障单元板通过模块化扣合式设计,采用铝合金挤压相互扣合成整体,中横梁、开孔面板、中竖梁、边竖梁、盖板和侧封板采用无铆接栓接相互扣合方式连接组成单元板主体结构,分割多个吸声组件安装空间,提升吸声组件整体刚度,避免塌落,固定吸声组件,并且可重复安拆声屏障各组件,实现了易损件吸声组件更换的便捷性,延长了声屏障整体耐候性能,使用寿命,经济性优良。

18.2、本发明声屏障单元板上下设置解耦胶条,两侧设置橡胶缓冲垫,开孔面板与边竖梁之间填充缓冲条,应用阻尼缓冲技术,缓冲了列车荷载或风荷载对声屏障单元板结构的冲击,消减了尖峰荷载,提高了结构安全和耐疲劳性能。

19.3、本发明声屏障单元板通过复合吸声材料发泡层和护面层将岩棉完全包裹,避免了岩棉受气候影响的粉化,延长了吸声组件的寿命,发泡层具有优异的耐候性和低频段吸声性能,保证了吸声组件的整体性,便于吸声组件的更换。

附图说明

20.为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

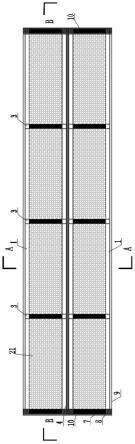

21.图1是本发明声屏障单元板正面示意图;

22.图2是本发明声屏障单元板a-a截面示意图;

23.图3是本发明声屏障单元板b-b截面示意图;

24.图4是本发明图2中c处细节放大示意图;

25.图5是本发明图3中d处细节放大示意图;

26.图6是本发明的盖板截面示意图;

27.图7是本发明的开孔面板截面示意图;

28.图8是本发明的中竖梁截面示意图;

29.图9是本发明的中横梁截面示意图;

30.图10是本发明的侧封板截面示意图;

31.图11是本发明的边竖梁截面示意图;

32.图12是本发明的复合吸声材料层级结构示意图;

33.图13是本发明更换复合吸声材料状态示意图。

34.图中:1、盖板;2、开孔面板;3、中竖梁;4、中横梁;5、橡胶缓冲垫;6、复合吸声材料;7、侧封板;8、缓冲条;9、解耦胶条;10、边竖梁;11、背板;61、岩棉;62、发泡层;63、护面层;21、面板孔;22、胶条安装槽;23、拆卸卡头;24、面板顶卡头;25、面板底卡头;71、侧封板接头;72、缓冲条安装槽;101、侧封板卡接头;102、边竖梁卡头;103、第二吸声材料安装槽;111、面板卡槽;112、盖板卡头;41、中横梁卡头;42、中横梁面板底卡槽;31、第一吸声材料安装槽。

具体实施方式

35.为更进一步阐述本发明为实现预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明的具体实施方式、结构、特征及其功效,详细说明如下。

36.请参阅图1-12所示,一种易更换吸声组件的声屏障单元板,包括中横梁4和边竖梁10,中横梁4为水平设置,且中横梁4的两端设置有卡头开槽,中横梁4的两端均垂直设置有边竖梁10,边竖梁10上设置有边竖梁卡头102,边竖梁10通过边竖梁卡头102与卡头开槽的配合使其与中横梁4卡接固定,中横梁4的纵向截面呈h型,结构呈双轴对称布置,中横梁4的上下两侧开设有竖梁卡槽且中横梁4的端部对称设置有中横梁卡头41,中横梁4通过竖梁卡槽和中横梁卡头41卡接固定有若干个等距离设置的中竖梁3,中横梁4、边竖梁10以及中竖梁3共同构成该声屏障单元板的骨架结构;

37.若干个中竖梁3的上端和下端分别共同卡接固定有两个盖板1,盖板1呈u型结构,u型结构中对称设置有盖板卡头112,盖板1通过盖板卡头112卡入中竖梁3的端部开槽内进行固定,盖板1的外侧面设置有面板卡槽111,盖板1的两端设置有侧封板卡接头避让缺口,中横梁4的两侧分别设置有开孔面板2和背板11,开孔面板2与背板11的型材截面完全相同,两者之间的区别仅在于开孔面板2的表面开设有面板孔21,开孔面板2的一端开设有胶条安装槽22、拆卸卡头23和面板顶卡头24,另一端开设有面板底卡头25,开孔面板2一端的面板顶卡头24卡入盖板1上的面板卡槽111中,开孔面板2另一端的面板底卡头25卡入中横梁4的中横梁面板底卡槽42中,从而形成对开孔面板2的卡接固定,背板11的卡接固定方式与开孔面板2的卡接固定方式完全一致,开孔面板2和背板11将中横梁4、中竖梁3及盖板1扣合成整体;

38.胶条安装槽22内设置有解耦胶条9,解耦胶条9起到声屏障单元板之间相互隔离缓冲的作用,开孔面板2或背板11与中横梁4和边竖梁10之间设置有橡胶缓冲垫5;

39.边竖梁10的外侧设置有侧封板7,侧封板7的两端均开设有侧封板接头71和缓冲条安装槽72,边竖梁10上对称设置有侧封板卡接头101,对应的侧封板接头71与侧封板卡接头101相互扣合,从而对侧封板7形成固定,缓冲条安装槽72内安装有缓冲条8;

40.需要说明的是,开孔面板2、中横梁4、边竖梁10、中竖梁3、背板11、盖板1及侧封板7均为铝合金挤压型材;

41.中竖梁3上对称设置有第一吸声材料安装槽31,边竖梁10的内侧开设有第二吸声材料安装槽103,复合吸声材料6的相对两侧分别设置在第一吸声材料安装槽31和第二吸声材料安装槽103内或设置在两个第一吸声材料安装槽31内,盖板1的存在提供了对复合吸声材料6另外相对侧边的限位效果;

42.其中,复合吸声材料6包括岩棉61、发泡层62和护面层63,岩棉61选用容重80~

100kg/m3的玄武岩岩棉,发泡层62为发泡橡胶或发泡聚氨酯,护面层63为无纺布或铝网;

43.本发明在使用过程中,如图13所示,当需要对复合吸声材料6进行更换时拆除侧封板7,再依次拆除开孔面板2和背板11及上下两块盖板1,取出待更换的复合吸声材料6,重新将新的复合吸声材料6安装在第一吸声材料安装槽31和第二吸声材料安装槽103之间,盖好上下两块盖板1,然后将开孔面板2和背板11扣紧在盖板1和中横梁4上,最后安装侧封板7,完成更换工作。

44.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1