一种正交异性组合桥面板的施工方法

1.本发明涉及一种桥面板的施工方法,特别地涉及一种正交异性组合桥面板的施工方法,属于桥梁工程技术领域。

背景技术:

2.随着我国经济的快速发展,一批大跨径跨江跨海公路桥梁相继开工,并陆续建成通车,在我国桥梁建筑史上出现了空前的建设大跨径桥梁的高潮。钢箱梁的抗扭刚度大,弯曲应力图合理,剪应力小,特别适用于大跨径桥梁、弯桥和窄墩柱桥。再考虑到轻量化、预制加工和经济性,公路大跨度悬索桥和斜拉桥基本上都选择流线型的钢箱梁做加劲梁。钢箱梁一般采用正交异性桥面板。正交异性桥面板由钢盖板、纵向加劲肋及横向加劲肋组成,由于其纵向刚度和与其垂直的横向刚度有所不同,因此称之为正交异性桥面板。凭借其承载能力大、自重轻、施工快和结构美观等优点,很好的解决了桥梁的自重、承重和跨径之间的矛盾,已经成为大跨径钢桥的首选桥面形式。

3.正交异性桥面板构造复杂,焊缝数量多,不但要反复承受车辆轮载的作用,而且作为主梁的一部分共同参与钢箱梁整体受力。局部承受的应力循环次数过多,且在梁体焊接过程中会引起不可避免的应力集中及焊接缺陷,使得桥面板在运营一段时间后,极易产生疲劳裂纹。大跨度钢桥一旦出现疲劳裂纹,不仅维修困难、费用昂贵,而且会引起桥梁突然破坏的灾难性事故。

4.如何避免疲劳裂纹的产生,确保正交异性桥面板的耐久性,长久以来都是一个重难点课题。目前实桥设计中,解决桥面板疲劳问题主要措施包括:合理匹配纵肋、横肋和桥面板尺寸,构造恰当的弧形切口尺;桥面结构改用混凝土桥面板,如东海大桥、武汉二七长江大桥,主梁均为叠合梁结构,桥面采用混凝土桥面板;也可以简单地增加铺装层,如加筋高性能混凝土、夹心钢板层、聚合物改性混凝土、环氧树脂沥青混凝土、钢纤维加强混凝土等。这些措施或者只能稍微延缓开裂,或者在大幅度增加桥面板重量后刚度没有大的提升。

技术实现要素:

5.为了克服现有技术上的不足,本发明开发了一种正交异性组合桥面板的施工方法,目的是减少正交异性桥面结构的疲劳裂纹。

6.本发明提出的技术方案为一种正交异性组合桥面板的施工方法,该组合桥面板包括u形纵肋、横肋、钢盖板、混凝土板,其特征在于:钢盖板上表面连接支撑件,支撑件上连接抗剪连接件,抗剪连接件埋入混凝土,支撑件间有空腔或泡沫体。

7.优选地,所述的支撑件为角钢,一个边的端部与钢盖板垂直焊接,另一边平行于钢盖板上表面。

8.优选地,所述的支撑件为槽钢,槽钢的腹板垂直于钢盖板,槽钢的一个翼板的两侧通过角焊缝连接钢盖板上表面;或者所述的支撑件为工字钢,工字钢的腹板垂直于钢盖板,工字钢的一个翼板的两侧通过角焊缝连接钢盖板上表面。

9.优选地,所述的支撑件连接在u形纵肋的侧板与钢盖板的相交线的上方。

10.优选地,所述的相交线的上方连接有两个支撑件;这两个支撑件对称于所述的相交线排列,形成一个支撑件组。

11.优选地,所述支撑件组间为空腔或泡沫体,所述支撑件组内的空间内填充有混凝土。

12.优选地,所述的混凝土板为预制板,预制板上有预留槽,所述预留槽的位置与抗剪连接件的位置相对应;预制板放置在支撑件上,抗剪连接件的顶端低于预制板上表面。

13.优选地,所述的预制板包括边板和中板,边板三面有伸出的钢筋,中板的四面都伸出有钢筋;所述的预制板通过现浇混凝土连接带成为一体;横向的连接带与其下方的横肋或横向连接构造的位置对应;纵向的连接带位于支撑件组上,现浇混凝土进入该支撑件组的内部空间。

14.一种正交异性组合桥面板的施工方法,施工包括以下步骤,

15.步骤1在钢构件制作车间,将工字钢弯制和焊接形成带u形纵肋和顶板的小钢箱;多个小钢箱并排连接在一起,所述的顶板形成钢盖板;

16.步骤2在u形纵肋的侧板与钢盖板相交线的上方的钢盖板上表面,对称地焊接两条支撑件。这两个支撑件,形成一个支撑件组;在支撑件的顶面焊接剪力连接件,相互靠拢的多个剪力连接件形成一个连接件组;

17.步骤3将步骤2制作的桥面钢构件随同钢箱梁的其它组件,组装成钢箱梁节段,运到桥梁工地;

18.步骤4计划分区浇筑混凝土,并在各分区间预留后浇带,并将纵向后浇带设在支撑件组上方。在各分区内,支撑件组间填充塑料泡沫;绑扎钢筋网,浇筑各分区混凝土,并养护;随后,浇筑各分区间的后浇带,养护。

19.一种正交异性组合桥面板的施工方法,施工包括以下步骤,

20.步骤1在钢构件制作车间,将工字钢弯制和焊接形成带u形纵肋和顶板的小钢箱;多个小钢箱并排连接在一起,所述的顶板形成钢盖板;

21.步骤2在u形纵肋的侧板与钢盖板相交线的上方的钢盖板上表面,对称地焊接两条支撑件。这两个支撑件,形成一个支撑件组;在支撑件的顶面焊接剪力连接件,相互靠拢的多个剪力连接件形成一个连接件组;在混凝土预制场,用混凝土预制各预制板;

22.步骤3将混凝土预制板运到工地现场;将步骤2制作的桥面钢构件随同钢箱梁的其它组件,组装成钢箱梁节段,运到桥梁工地;

23.步骤4在计划的预制板各安装分区的横向现浇带边缘,焊接隔板作为模板;在支撑件组的两个支撑件的边缘沿纵向粘贴橡胶条,确保安装预制板后各支撑件组内部和外部间封闭;安放混凝土预制板;在沿桥梁横向的现浇带处,用建筑密封胶封闭预制板与模板间、预制板与连接件顶面间的缝隙;

24.步骤5通过预留槽向对应混凝土预制板的支撑件组内灌注混凝土,灌注次序为沿桥梁纵向从预制板的一端到另一端,在每个预留槽处灌注作业时,直到前方预留槽有混凝土排出;再从刚有混凝土排出的预留槽灌筑,直到下一个邻近的预留槽有混凝土排出;如此顺序作业。所预留槽内灌满混凝土后,现浇各预制板间的连接带。现浇混凝土用塑料膜覆盖,养护。

25.本发明的有益效果包括以下几个方面:

26.(1)正交异性桥面板的疲劳裂纹中的大部分与u形纵肋相关,比如出现在u形纵肋上,及起源于u形纵肋与钢盖板接缝、u形纵肋贯穿横肋和横隔板时的交叉连接部位、u形纵肋对接焊缝等处的裂纹。本发明用工字钢弯制出带u形纵肋的小钢箱,小钢箱横向焊接组成桥面结构的主体。该施工方法取消了u形纵肋与钢盖板的连接焊缝,从源头上大幅度地减少了此处可能出现的疲劳裂纹的数量。虽然钢盖板上增加了焊缝,但很少有报道钢盖板间的接缝处出现疲劳裂纹的,原因是此处在u形纵肋的上方,应力相对较小,受力状态较好;

27.(2)用工字钢弯制出带u形纵肋的小钢箱,用型钢做支撑件,整个桥面钢结构均采用型钢,取材方便,制作模块化,便于运输和搬运,加快了制作进度;

28.(3)起始于u形纵肋和钢盖板焊缝的裂纹的减少,有利于提高结构寿命;

29.(4)起始于u形纵肋和钢盖板焊缝的裂纹的减少,减少了后期维修工作量,因为深入钢盖板的裂缝不易发现,一旦发现就已经开裂程度严重,且修补困难。因为修复需要中断交通;

30.(5)钢盖板上焊接支撑件,支撑件上安装预制混凝土板,可提高组合桥面板结构的抗弯能力;

31.(6)支撑件组内的空间内灌注混凝土,可进一步提高正交异性组合桥面板的刚度和主梁的刚度,并改善钢盖板的受力状态;

32.(7)本发明中的钢结构部分在工厂内制作,预制混凝土板也提前在预制场制作,在现场拼装,加快了施工进度,有利于快速施工;

33.(8)横肋和横隔板上方为现浇混凝土连接带,从而增强了桥面板的横向刚度。

附图说明

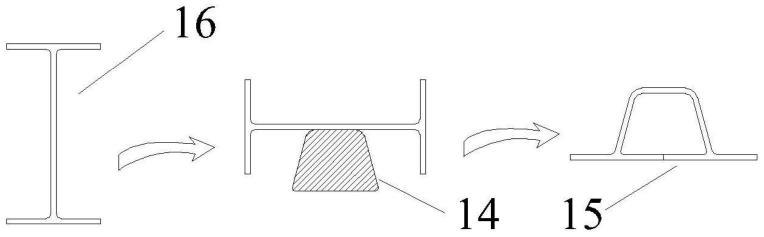

34.图1工字钢制作小钢箱的过程示意图;

35.图2小钢箱拼装的钢桥面组合件示意图;

36.图3焊接剪力钉后的结构示意图;

37.图4角钢组间填充后的结构示意图;

38.图5浇筑片分布示意图;

39.图6绑扎钢筋网后的结构横断面示意图;

40.图7分片浇筑混凝土后的结构示意图;

41.图8安装水平模板后的结构横断面示意图;

42.图9实施例1的组合桥面板结构横断面示意图;

43.图10实施例2中的混凝土预制板边板示意图;

44.图11实施例2中的混凝土预制板中板示意图;

45.图12实施例2中混凝土预制板分布规划示意图;

46.图13过图12中a—a的结构横断面示意图;

47.图14实施例2中安放预制板后的结构俯视示意图;

48.图15实施例2中浇筑混凝土后的结构俯视示意图;

49.图16过图15中b—b的结构横断面示意图;

50.图17过图15中c—c的结构横断面示意图;

51.图18实施例3安放永久底膜后的结构示意图;

52.图19实施例3绑扎钢筋网后的结构横断面示意图;

53.图20实施例3的组合桥面板结构横断面示意图;

54.图21实施例4中混凝土预制板分布规划示意图;

55.图22实施例4中对应图15中c—c的结构横断面示意图。

56.图中:钢盖板1,u形纵肋2,剪力钉3,横肋4,预制板5,钢筋6,预留槽7,小隔板8,大隔板9,边板10,中板11,连接带12,现浇混凝土13,模具梁14,小钢箱15,工字钢16,角钢17,聚丙烯泡沫板18,钢筋网19,波折板20。

具体实施方式

57.实施例1

58.本实施例在组合桥面板中埋设有泡沫板。组合桥面板的钢结构部分见图1-图3,图1显示了利用工字钢16制作小钢箱15的过程,在钢结构制作厂车间内,工字钢16被放在模具梁14上,模具梁14为钢梁且两端被支承,两排与上方推力杆铰接的冲压头,分别从上方对称地压在工字钢16的腹板的两个端部,将工字钢16弯折形成小钢箱15,焊接中间的接缝。多个小钢箱15并排焊接在一起,小钢箱15的顶板就形成钢盖板1,对应工字钢16的腹板部分就成了u形纵肋2。在u形纵肋2的侧板与钢盖板1的相交线的上方,焊接角钢17作为支撑件,两个角钢17对称于相交线排列,形成一个支撑件组。角钢17一边的端部与钢盖板1焊接,另一边平行于钢盖板1上表面。在角钢17上焊接剪力钉3作为抗剪连接件,同一处的4个剪力钉3作为一个连接件组,参见图5。将制作的桥面钢构件随同钢箱梁的其它组件组装成钢箱梁节段,运到桥梁工地。

59.在工地架设钢箱梁节段并焊接为一体。在支撑件组间放置聚丙烯泡沫板18,见图4和图5。将计划浇筑的混凝土桥面板划分为多个区域,区域间留后浇带,主要是为了避免大面积浇筑后混凝土板出现裂缝。聚丙烯泡沫板18安装在各个区域内的相邻支撑件组间。纵向后浇带设在支撑件组上方。横向后浇带的位置设置在与其下方的横肋或横隔板对应;绑扎钢筋网19,见图6;浇筑各分区混凝土,并养护,分片浇筑混凝土后的结构示意图见图7;随后,浇筑各分区间的连接带12,养护,见图8。图9为实施例1的组合桥面板结构位于非横肋和非横隔板位置的横断面示意图,现浇混凝土13填充了各支撑件组内部的空间,并形成上方的混凝土桥面板,从而使图9中的各个组件形成有机的整体,成为正交异性组合桥面板。

60.实施例2

61.本实施例是对实施例1的修正,桥面板采用了混凝土预制件。混凝土板采用预制板5拼装并现浇接缝而成,预制板5上有预留槽7,且预留槽7的位置与连接件组的位置相对应;预制板5分为边板10和中板11两种类型,见图10和图11。边板10三面有伸出的钢筋6,中板11的四面都伸出有钢筋6,钢筋6外伸长度为200mm。预制板5放置在支撑件组上后,连接件组进入预留槽7,且剪力钉3的顶端低于预制板5上表面20mm;相邻预制板5间接缝两侧的钢筋6可向相反的方向水平扳弯折,避免安装时相互干扰。预制板5的宽度,使横向接缝下刚好为横肋或横隔板的位置,且纵向的接缝位于支撑件组上。安放预制板5前,需在横向接缝位置焊接小隔板8和大隔板9作为模板,见图12和图13。在各预制板5的规划区域内的连接件组前、后,焊接小隔板8。小隔板8和大隔板9的的顶端与角钢17的顶面平齐。在支撑件组的两个角

钢17的顶面边缘沿纵向粘贴2mm厚的橡胶条,确保安装预制板5后各支撑件组内部和外部间封闭;安放预制板5,见图14;在沿桥梁横向的现浇带处,用建筑密封胶封闭预制板5与模板间、预制板5与角钢17顶面间的缝隙。

62.通过预留槽7向对应混凝土预制板5的支撑件组内灌注混凝土,灌注次序为沿桥梁纵向从预制板5的一端到另一端,在每个预留槽7处灌注作业时,直到前方预留槽7有混凝土排出;再从刚有混凝土排出的预留槽7灌筑,直到下一个邻近的预留槽7有混凝土排出;如此顺序作业。所预留槽7内灌满混凝土后,现浇各预制板间的连接带12,见图15。现浇混凝土用塑料膜覆盖,养护。过图15中b—b的结构横断面示意图见图16,过图15中c—c的结构横断面示意图见图17,图17中可见横肋4。横肋4为t型钢,腹板在上,焊接在钢盖板1的下表面。横肋4的腹板上挖有孔洞,以便u形纵肋2穿过。

63.实施例3

64.本实施例是对实施例1的修正,混凝土板与钢盖板1间设置孔洞,见图18-图20。图18为安放永久底膜后的结构示意图,在相邻的支撑件组间安放波折板20,波折板20作为永久模板,在成桥后不再拆除。波折板20采用一块钢板,通过固定其两个长边,压制其中部而成。波折板20与角钢17顶面边缘焊接。绑扎钢筋网19后的结构横断面示意图见图19。仍如实施例1中分区域浇筑混凝土,并随后浇筑连接带12,最终得到的组合桥面板结构的横断面如图20所示,该组合桥面板的钢盖板1的上方就设置有孔洞,在减轻自重的情况下,增加了组合桥面板的抗弯能力,同时也增加了整个主梁的抗弯能力,从而可减少疲劳裂纹。

65.实施例4

66.本实施例是对实施例2的修正,支撑件组内均灌注混凝土。见图21-图22。各预制板5下方的连接件组前后不再设置小隔板8。成桥后,组合桥面板的结构横断面示意图见图22,此处不在横隔板位置,也不是横肋设置。在支撑件组的内部浇筑混凝土后,增加了车辆荷载向钢盖板1传递时,钢盖板1的受力面积,可进一步改善钢盖板1的受力状态。

67.本发明中的“上方”包括正上方和斜上方,类似的其它位置关系也同理做出理解。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1