一种钢箱梁顶升落梁施工方法与流程

1.本发明涉及桥梁施工技术领域,更具体地说是涉及一种钢箱梁顶升落梁施工方法。

背景技术:

2.目前,随着施工技术水平的发展,钢梁应用愈来愈趋于常态化,钢梁已成为在跨越铁路营业线、交叉公路、峡谷、江河上建设大跨度桥梁最高效的结构形式之一。结构上主要分为简支梁和连续梁。钢箱梁结构现已大量应用在跨越大江大河、铁路公路桥梁施工中。不同结构类型钢梁施工工艺不同,都有各自的特点及适用范围,连续组合梁的支点附近因有负弯矩导致混凝土受拉,使混凝土开裂,为了抵抗负弯矩产生的拉应力,常采用调整支点标高法(即顶升法)抵抗负弯矩产生的拉应力,以达到避免混凝土开裂的目的。现阶段连续钢梁顶升施工多采用砂桶法实现顶升高度,在精度控制和稳定性方面实用性较差,从而导致钢箱梁桥面板开裂问题。

3.因此,如何提供一种能够避免钢箱梁桥面板开裂的钢箱梁顶升落梁施工方法是本领域亟需解决的技术问题之一。

技术实现要素:

4.有鉴于此,本发明提供了一种钢箱梁顶升落梁施工方法,目的就是为了解决现有技术中存在的问题。

5.为解决上述技术问题,本发明采取了如下技术方案:

6.一种钢箱梁顶升落梁施工方法,包括以下步骤:

7.s1:施工准备:在盖梁的外侧搭设钢管脚手架,并在钢管脚手架的顶部平台上铺设作业面板;

8.s2:布置千斤顶:用登高车将千斤顶送至桥墩墩顶且由操作人员配合将千斤顶搬运至盖梁顶部,并将千斤顶布置在盖梁顶部的垫石四周;

9.s3:钢梁顶升施工:千斤顶向上顶升钢梁,钢梁重量支撑在千斤顶上,在垫石上的支座顶部加垫一层钢垫块,千斤顶回落,钢梁重量落至支座顶部的钢垫块上,在千斤顶的顶部加垫一层支垫钢板;千斤顶再次向上顶升钢梁,钢梁重量支撑在千斤顶上的支垫钢板上,在支座上的钢垫块上加垫一层钢垫块,千斤顶再次回落,钢梁重量落至支座顶部的钢垫块上,在千斤顶上的支垫钢板上加垫一层支垫钢板;如此反复操作直至钢梁达到设计顶升高度;

10.s4:落梁施工:千斤顶向上顶升钢梁,钢梁重量支撑在千斤顶上,抽离支座上的最上层钢垫块,千斤顶回落,钢梁重量落至支座上的钢垫块上,抽离千斤顶上的最上层支垫钢板;千斤顶再次向上顶升钢梁,钢梁重量支撑在千斤顶上的支垫钢板上,抽离此时的支座上的最上层钢垫块,千斤顶再次回落,钢梁重量落至支座顶部的钢垫块上,抽离此时千斤顶上的最上层支垫钢板;如此反复操作直至钢梁落至支座上,由此完成落梁。

11.优选地,所述s2中,盖梁顶部设有四个垫石;每个垫石的四周均布置四个千斤顶,每个千斤顶底部与盖梁顶部之间均设有调平钢板。

12.优选地,所述s2中,钢梁底部与千斤顶相对的位置上设有承载钢板。

13.优选地,所述s3中,在向支座顶部加垫钢垫块前,需先通过千斤顶向上顶升钢梁,在支座顶部加垫楔形钢板。

14.优选地,所述s3中,钢垫块采用纵横交错的

‘

#’形布置逐层加垫。

15.优选地,在施工准备前,将钢梁吊装到盖梁上时提前在支座顶部放置保护钢板,并在落梁施工时将保护钢板抽离。

16.本发明相对于现有技术取得了以下技术效果:本发明可使钢箱梁顶升及回落精度和稳定性得到有效保障,从而保证钢箱梁顶升和回落的安全性,进而避免钢箱梁桥面板开裂,确保现场快速有效地完成钢箱梁面板施工。

附图说明

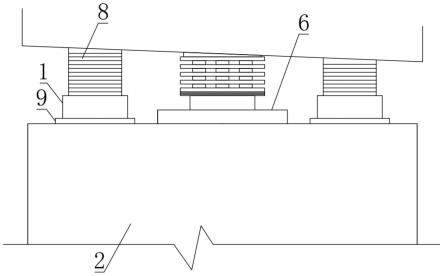

17.图1为本发明钢箱梁顶升钢管脚手架的立面图;

18.图2为本发明钢箱梁顶升钢管脚手架的平面图;

19.图3为千斤顶的平面布置图;

20.图4为钢箱梁顶升横断面图;

21.图5为钢箱梁顶升纵断面图;

22.图6为钢箱梁顶升平面图;

23.图中:1、千斤顶;2、盖梁;3、钢管脚手架;4、垫石;5、钢梁;6、支座;7、钢垫块;8、支垫钢板;9、调平钢板;10、楔形钢板;11、保护钢板;12、桥墩。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.实施例

26.参照图1-6所示,本发明公开了一种钢箱梁顶升落梁施工方法,包括以下步骤:

27.s1:施工准备:在需要布置千斤顶1的盖梁2的左右两侧搭设钢管脚手架3,并在钢管脚手架3的顶部平台上铺设作业面板构成安全平台,在安全平台四周采用密目网进行围护;

28.s2:布置千斤顶1:用登高车将千斤顶1送至桥墩12墩顶且由操作人员配合将千斤顶1搬运至盖梁2顶部,并将千斤顶1布置在盖梁2顶部的垫石4四周;

29.s3:钢梁5顶升施工:千斤顶1向上顶升钢梁5,钢梁5重量支撑在千斤顶1上,在垫石4上的支座6顶部加垫一层钢垫块7,千斤顶1回落,钢梁5重量落至支座6顶部的钢垫块7上,在千斤顶1的顶部加垫一层支垫钢板8;千斤顶1再次向上顶升钢梁5,钢梁5重量支撑在千斤顶1上的支垫钢板8上,在支座6上的钢垫块7上加垫一层钢垫块7,千斤顶1再次回落,钢梁5重量落至支座6顶部的钢垫块7上,在千斤顶1上的支垫钢板8上加垫一层支垫钢板8;如此反

复操作直至钢梁5达到设计顶升高度;采用分次倒顶分次加垫钢垫块7的方式至钢梁5达到设计顶升高度过程中,千斤顶1分层加垫支垫钢板8,以此作为顶升体系转换过程中安全保证措施,可以有效避免千斤顶油管爆裂瞬间卸压情况发生;

30.s4:落梁施工:千斤顶1向上顶升钢梁5,钢梁5重量支撑在千斤顶1上,抽离支座6上的最上层钢垫块7,千斤顶1回落,钢梁5重量落至支座6上的钢垫块7上,抽离千斤顶1上的最上层支垫钢板8;千斤顶1再次向上顶升钢梁5,钢梁5重量支撑在千斤顶1上的支垫钢板8上,抽离此时的支座6上的最上层钢垫块7,千斤顶1再次回落,钢梁5重量落至支座6顶部的钢垫块7上,抽离此时千斤顶1上的最上层支垫钢板8;如此反复操作直至钢梁5落至支座6上,由此完成落梁。

31.在本实施例中,s1中,在每一联钢梁5底部的除最外侧的两个盖梁2之外的其它盖梁2的左右两侧均搭设钢管脚手架3。

32.在本实施例中,s2中,每个搭设钢管脚手架3的盖梁2顶部均设有四个垫石4,每个垫石4上均设有两个支座6,每个垫石4的四周均布置四个千斤顶1,每个千斤顶1底部与盖梁2顶部之间均设有调平钢板9。

33.在本实施例中,s2中,钢梁5底部与千斤顶1相对的位置上焊接有承载钢板,承载钢板设置于钢梁5的底板和腹板连接处。

34.在本实施例中,s3中,在向支座6顶部加垫钢垫块7前,需先通过千斤顶1向上顶升钢梁5,在支座6顶部加垫楔形钢板10,用以适应钢梁5底部横坡。

35.在本实施例中,s3中,钢垫块7采用纵横交错的

‘

#’形布置逐层加垫。

36.在本实施例中,在施工准备前,将钢梁5吊装到盖梁2上时提前在支座6顶部放置保护钢板11,用于在施工过程中保护支座6。

37.在本实施例中,s4中,千斤顶1第一次顶升钢梁5时,同时抽离支座6上的楔形钢板10和最上层的钢垫块7。

38.在本实施例中,s4中,抽离支座6上的最后一层钢垫块7的同时,将保护钢板11同时抽离。

39.在本实施例中,千斤顶1采用200t千斤顶1,千斤顶1极限行程50mm,外径270mm,内芯直径200mm,高度125mm。

40.在本实施例中,保护钢板11规格:600mm(长)

×

600mm(宽)

×

10mm(高)。

41.在本实施例中,在落梁施工前需在下坡端钢梁5端部与盖梁2背墙之间设置限位块,在垫石4两侧现场焊接牛腿侧向挡块,防止落梁过程中钢梁产生纵向及横向滑移。

42.以上所述,仅是本发明较佳实施例而已,并非对本发明的技术范围作任何限制,故凡是依据本发明的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1