公路交通工程用标线清除方法与流程

1.本发明涉及一种地面标线清除方法,更具体的说,涉及一种公路交通工程用标线清除方法。

背景技术:

2.在一些场合中,经常需要使用到标线,即在地面上画出一定形状和路径的线条,可以是白色、黄色等,作为提醒和限制导流等作用,例如在公路上,车道线,或者是其它一些引导线都是采用白色,或者黄色的,这些标线统称为交通标线,其通常采用常温型油漆用酯胶、环氧、丙烯酸和氯化橡胶等品种制成,在道路改造或者维护时,需要将一些标线进行清除,而在现有技术中,通常是直接采用一种非常简单的方法进行,例如采用如图1所示的一种设备来清除,这种清除方式是采用机械打磨原理来直接剔除标线,在一个可以移动的设备,例如一个驱动车上的前端,固接一对挑臂,两挑臂之间转动安装有电机或者燃油机驱动的打磨筒或者类似盘铣刀的打磨盘,驱动车沿着标线直线移动时,标线就被打磨筒磨掉。

3.以上清理方式目前应用十分广泛,主要是结构非常简单,工作人员直接以驾驶的姿态就可以轻松地完成长距离的标线清除,但是,在一些高低不平的起伏路面,尤其是年久失修,坑洼较多且较大的公路上,会产生一个问题,由于为了确保打磨力度足够,挑臂与驱动车本身是刚性连接的,那么当驱动车在平整路面行驶,而恰好驱动车的左右两侧轮胎之间的待清除的道路标线上具有一段凸起或者凹陷,亦即标线其实不是平整的,可能因为路面施工原因,导致标线局部段呈坑洼或者凸起状,则打磨筒会以很大的“吃刀量”切入到标线所在的路面内,尤其是采用打磨盘以铣削的形式打磨时,极易造成标线清除设备振荡,即“撞刀”,甚至是冲击损坏严重,设备解体,零件飞溅等安全事故。此外,由于磨轮的转动,产生热量,磨屑又是油漆类材料,很容易在高温下粘附,导致磨屑未得到及时的冲洗或者冷却,二次散乱附着在路面上。

4.因此,目前的这类清除方法因本身原理和实现结构方式上存在极大的缺陷,而难以获得理想的效果。

技术实现要素:

5.本发明要解决的问题是针对现有技术中所存在的上述不足而提供一种公路交通工程用标线清除方法,解决了现有技术中对于非平整标线难以安全可靠地进行清理,且容易产生标线磨屑二次粘附的问题。

6.为实现上述目的,本发明采用了如下的技术方案:一种公路交通工程用标线清除方法,首先,对公路上的标线沿其路径方向径向预先清扫,去除标线上的异物,然后利用一个引导轮在标线上朝前滚动,并确保引导轮在自重作用下,始终与标线表面滚动接触。还在引导轮的后侧一体式地固定连接一个磨轮用来对标线进行打磨、清除,确保引导轮沿着标线路径上升而时,磨轮也随之同高度上升移动,磨轮切入标线表面以下的深度不低于标线厚度的2倍;磨轮单独安装有用于驱动其朝后侧转动的且能单独启停的动力设备。在标线被

磨轮打磨清除后,随即采用高压水幕以朝前侧倾斜射入到打磨后的标线路径上,水幕的宽度不低于标线的宽度,水幕与水平面所呈的夹角不大于65

°

,且与路面之间的交线和磨轮与路面相切处的切线之间的水平间距不大于50cm。

7.以上步骤中,采用一个延时控制器来控制磨轮跟随引导轮上升高度调节的时机,延时的时间值等于l/v,其中,l为引导轮与磨轮之间在标线路径上的水平间距,v为驱动车行驶的速度。

8.对于引导轮的距离移动可以按以下方法进行:引导轮的上升移动距离采用距离传感器检测,距离传感器检测到的高度变化信息传递给延时控制器,延时控制器获取引导轮上升移动的相应距离信息后,控制磨轮在l/v时间时上升移动的相应距离。

9.引导轮和磨轮均安装在一个擦除装置上,驱动车与擦除装置固定连接为一体,擦除装置还包括连接臂、主体架、滑动架,所述连接臂与所述驱动车可拆卸连接,并使得连接臂与驱动车连为一体;所述主体架包括一前一后相对设置的两个滑动套管,所述滑动架包括一前一后相对设置的两根竖直臂,两根竖直臂各自对应地滑动安装在两所述滑动套管内,其中,前侧的竖直臂转动安装有所述引导轮,后侧的竖直臂上安装有磨轮;在前侧的竖直臂顶端固定一块测量板,前侧的滑动套管的顶端面上固定一个所述距离传感器,所述距离传感器用于检测其与所述测量板之间的距离,检测到的这个距离就是引导轮上升移动的距离值。

10.在后侧的滑动套管的上端固定有液压杆,液压杆输出端与所述后侧的竖直臂同轴相接,以驱动磨轮上升移动,所述延时控制器与液压杆相连,以便在l/v时间时等量移动引导轮相同的高度距离。擦除装置与驱动车之间的连接采用可拆卸地弹性卡接的方法进行。

11.可拆卸地卡接的方法为:

12.(1)在驱动车的前侧固定一个凸柱,凸柱内具有一个插孔,插孔其中一侧孔壁弹性安装有自由端呈球形的锁销,另一侧孔壁沿其深度方向开设有导槽;

13.(2)连接柱的端部为锥形,且锥面上朝所述导槽的一侧具有一个能与导槽滑动配合的翅板,连接柱的圆柱面上还具有一个凹槽,当连接柱在导槽的引导下插入到所述插孔内时,所述锁销的球形端能滑入到凹槽内而实现卡接;

14.(3)锁销滑动配合地安装在插孔其中一侧孔壁的滑孔内,并与孔底的顶推弹簧相连,滑孔的孔底之外还内嵌有电磁铁;

15.(4)电磁铁的电路保持常断,当需要拆卸擦除装置时,才对电磁铁通电,使得锁销完全被电磁铁吸回滑孔内,从而将擦除装置与驱动车拆分开来。

16.用于供给水幕的水源装在水箱内,这个水箱安装在驱动车的车斗内,并通过高压水管与水幕的管路系统相连。

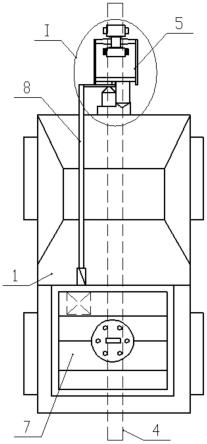

17.相比于现有技术,本发明具有如下有益效果:本发明提供的公路交通工程用标线清除方法,主要原理是利用一前一后设置的引导轮和磨轮,引导轮对前方标线表面起伏情况进预先探测,从而引导后侧的磨轮进行相应的上升,避免磨轮在坡面处切入过深;另外设有专门的水幕对磨屑进行清理和冷却,可以大大减少磨屑因为高温而再次粘附在路面上。本发明的其它优点将通过下面的具体实施例进行详细的说明。

附图说明

18.图1为现有技术中的一种标线清除方法的基本原理图;

19.图2为本发明的标线清除方法的原理示意图;

20.图3为在清除标线过程中,遇到坑洼时的擦除装置局部侧视图;

21.图4为另一种具体的标线清除方法的擦除装置的示意图;

22.图5为本发明的标线清除方法的一种具体设备的俯视图;

23.图6为图5中i处的放大图;

24.图7为图6中的连接柱的右视图;

25.图8为设有水幕时的本发明的一种局部结构图;

26.图9为本发明方法中,引导轮较小时的一种设备的实施结构示意图。

27.其中,驱动车1、刚性挑臂2、打磨筒3、标线4、擦除装置5、引导轮501、磨轮502、电机503、竖直臂504、测量板505、主体架506、滑动套管507、连接臂508、栏板509、条板510、连接柱511、翅板512、凸柱513、插孔514、锁销515、电磁铁516、凹槽517、水幕518、距离传感器519、电动清扫装置520、液压杆521、水箱7、高压水管8。

具体实施方式

28.为了使本发明实现的技术手段、创作特征、达成目的与作用更加清楚及易于了解,下面结合附图和具体实施方式对本发明作进一步阐述:

29.作为本发明的其中一个实施例,介绍一种公路交通工程用标线清除方法,如图2-5,在对某条标线4进行清除时,首先,对公路上的标线4沿其路径方向径向预先清扫,去除标线4上的异物,例如扫除石头、垃圾等,保证标线4上没有杂物遗留,然后利用一个引导轮501在标线4上朝前滚动,引导轮501可以是一个筒状结构,刚性材料,轴向长度不小于标线4宽度,并确保引导轮501在自重作用下,在外部推力下,始终与标线4表面滚动接触。并还在引导轮501的后侧一体式地固定连接一个磨轮502用来对标线4进行打磨、清除,确保引导轮501沿着标线4路径上升时,磨轮502也随之同高度上升移动,磨轮502切入标线4表面以下的深度不低于标线4厚度的2倍,以便充分剔除标线4。另外,本方法中的磨轮502单独安装有用于驱动其朝后侧转动的且能单独启停的动力设备,以便选择工作状态。在标线4被磨轮502打磨清除后,随即采用高压水幕518以朝前侧倾斜射入到打磨后的标线4路径上,水幕518的宽度不低于标线4的宽度,水幕518与水平面所呈的夹角不大于65

°

,且与路面之间的交线和磨轮502与路面相切处的切线之间的水平间距不大于50cm,以使得磨轮502过后,磨屑被及时清扫到两侧,同时起到冷却作用,避免标线4这种油漆材料因为磨削升温,产生的碎屑重新粘附在路径上,不利于后续清洁,因此,及时采用水幕518进行冷却和清理,以上不大于50cm的参数要求,也是为了避免水幕518离得太远,冷却和清扫不够及时。

30.对于磨轮502的延时上升执行方法,具体可以是采用一个延时控制器来控制磨轮502跟随引导轮501上升高度调节的时机,延时的时间值等于l/v,其中,l为引导轮501与磨轮502之间在标线4路径上的水平间距,v为驱动车1行驶的速度,具体而言,对于引导轮501的距离移动可以按以下方法进行:引导轮501的上升移动距离采用距离传感器519检测,距离传感器519检测到的高度变化信息传递给延时控制器,延时控制器获取引导轮501上升移动的相应距离信息后,控制磨轮502在l/v时间时上升移动的相应距离,从而尽量使得磨轮

502在爬坡前才升高。

31.对于以上方法,更具体来说,可以将引导轮501和磨轮502均安装在一个擦除装置5上,驱动车1与擦除装置5固定连接为一体,如图2-5,擦除装置5还包括连接臂508、主体架506、滑动架,所述连接臂508与所述驱动车1可拆卸连接,并使得连接臂508与驱动车1连为一体;所述主体架506包括一前一后相对设置的两个滑动套管507,所述滑动架包括一前一后相对设置的两根竖直臂504,两根竖直臂504各自对应地滑动安装在两所述滑动套管507内,其中,前侧的竖直臂504转动安装有所述引导轮501,后侧的竖直臂504上安装有磨轮502;具体而言,如图2,在前侧的竖直臂504顶端固定一块测量板505,前侧的滑动套管507的顶端面上固定一个所述距离传感器519,所述距离传感器519用于检测其与所述测量板505之间的距离,检测到的这个距离就是引导轮501上升移动的距离值。在后侧的滑动套管507的上端固定有液压杆521,液压杆521输出端与所述后侧的竖直臂504同轴相接,以驱动磨轮502上升移动,所述延时控制器与液压杆521相连,以便在l/v时间时等量移动引导轮501相同的高度距离,以避免在即将进行的爬坡移动中与坡面剧烈碰撞。作为具体方法而言,实际制作时,擦除装置5与驱动车1之间的连接采用可拆卸地弹性卡接的方法进行,这个可拆卸地卡接的方法为:首先,在驱动车1的前侧固定一个凸柱513,凸柱513内具有一个插孔514,插孔514其中一侧孔壁弹性安装有自由端呈球形的锁销515,另一侧孔壁沿其深度方向开设有导槽。其次,连接柱511的端部为锥形,且锥面上朝所述导槽的一侧具有一个能与导槽滑动配合的翅板512,连接柱511的圆柱面上还具有一个凹槽517,当连接柱511在导槽的引导下插入到所述插孔514内时,所述锁销515的球形端能滑入到凹槽517内而实现卡接。然后,锁销515滑动配合地安装在插孔514其中一侧孔壁的滑孔内,并与孔底的顶推弹簧相连,滑孔的孔底之外还内嵌有电磁铁516;最后在使用完毕时,由于电磁铁516的电路保持常断,当需要拆卸擦除装置5时,就要对电磁铁516通电,使得锁销515完全被电磁铁516吸回滑孔内,从而将擦除装置5与驱动车1拆分开来。

32.对于以上方法,本实施例也给出了更为具体的实施方式,具体如下:如图5所示的驱动车1和安装在其前方的擦除装置5,驱动车1与擦除装置5刚性连接为一体,亦即擦除装置5和驱动车1的车身是固接在一起同步移动的。在实际制作中,如图2所示,这个擦除装置5包括旋转的磨轮502,磨轮502转动时能与路面上的标线4接触而将标线4去除,以达到清除标线4的目的,而擦除装置5还包括连接臂508、主体架506、滑动架和引导轮501,连接臂508与驱动车1可拆卸连接,使得连接臂508与驱动车1连为一体,当驱动车1前进时,连接臂508一同前移。对于主体架506而言,其包括一前一后相对设置的两个滑动套管507,滑动套管507内具有竖直的光孔,具体而言,这个滑动架包括一前一后相对设置的两根竖直臂504,两根竖直臂504之间可以实现先后相继上升移动。两根竖直臂504各自对应地滑动安装在两滑动套管507内,其中,前侧的竖直臂504转动安装有引导轮501,后侧的竖直臂504上安装有电机503驱动的磨轮502,如图2中,当驱动车1行驶在路面上时,引导轮501与路面上的平整的标线4滚动相切地接触,磨轮502的磨齿则能楔入到标线4内而剔除路面上的标线4。此处须说明的是,在安装时,引导轮501与标线4之间的切点,应该高于磨轮502的轮缘最低点,以使得磨轮502可以对标线4充分打磨,由于磨轮502与引导轮501之间的间隔越小,磨轮502随着引导轮501上升得更及时,因此,实际制作中,引导轮501应该尽量设计得较小,而非图中所绘制的二者直径差不多大,在引导轮501设计得较小时,其对应的供其安装的那根竖直臂

504,相对于另一根而言,如图9所示,可以设计得更长一点。

33.本实施例中的公路交通工程用标线清除方法,不但可以适用于平整标线4,还可以运用于不平整的具有坑洼或凸起的标线段,例如路面坑洼不同较多且较长的路段,虽然在结构改进上,只是增加了一个引导轮501,但是这个引导轮501所起的作用却尤为重要,其在磨轮502前方充当“探路”角色,为了避免前方因为石子等异物对引导轮501造成运动干涉,从而对磨轮502随之进行的自动上升发生误导,如图4所示,推荐在主体架506的前侧固定安装有电动清扫装置520,电动清扫装置520用于将引导轮501前方的路面清扫干净,使得引导轮501只在标线4上正常前进。

34.另一方面,同样是为了避免引导轮501误与异物接触而偶然跳动等,与一般磨轮502的转向不同,本实施例中的电机503驱动磨轮502朝后侧旋转,以便将磨屑朝后甩出,避免前方的引导轮501被磨屑干涉运动,同时如图6所示,可以在条板510上的底部固定一个水幕喷洒结构,这个水幕喷洒结构可以是一个能喷洒出水幕518的管路系统,本领域技术人员可以适应性设计,但是须使得水幕可以如图所示的方位覆盖射出,夹角c不超过65

°

为佳。本实施例的标线清除方法在使用时,当其进入坑洼地,或者是遇到一端凸起的标线4地势时,其顺着地势上滚,如图3所示,从而带动随后的磨轮502也自动地相应上移一段距离,从而避免后边行进中的磨轮502直接以较大“吃刀量”与标线4的凸起地势处产生剧烈碰撞,确保前进顺利,打磨标线4时的打磨厚度合理,结构设计可谓是十分巧妙、简洁但有效,在实际制作时,可以尽量缩减引导轮501与磨轮502之间的水平间距,以使得磨轮502尽量及时地调节安装高度,从而缩减在标线4地势突然增高时,在即将增高的过渡路径上遗留的标线4长度,当然,实际清除标线4时,在一段标线4上有少许标线4未彻底清理,也属正常现象,一般遗漏几厘米标线4未被彻底打磨并不会产生路面标识误导作用。

35.作为更为详细的实施细节,本实施例中,如图6所示,前述的连接臂508具有两支,且对称布置在磨轮502两端,即前进方向上的左右两侧,连接臂508的端部处通过栏板509连为一体,栏板509上竖直地设有一道腰孔(图中未示出),栏板509通过腰孔和螺栓与一块竖直布置的条板510可拆卸固接,螺栓配合腰孔的连接,可以实现条板510在竖直方向的固定高度位置,而条板510与一个连接柱511固接,连接柱511固接于驱动车1的前侧,从而就可以调节擦除装置5整体的安装高度,确定其稳定的工作高度位置。

36.为了使得擦除装置5可以迅速固接在驱动车1上,以便被驱动前移,继续参阅图6,在驱动车1的前侧具有一个凸柱513,凸柱513内具有一个插孔514,插孔514其中一侧孔壁弹性安装有自由端呈球形的锁销515,具体可以是锁销515滑动配合地安装在插孔514其中一侧孔壁的滑孔内,并与孔底的顶推弹簧相连,滑孔的孔底之外还内嵌有电磁铁516,电磁铁516通电时,锁销515完全被吸回滑孔内,从而使得连接柱511与凸柱513之间可以断开连接。在插孔514的另一侧孔壁沿其深度方向开设有导槽6,这个导槽6可以是矩形横截面的条形槽;而连接柱511的端部为锥形,以便插入插孔514内,且连接柱511的锥面上朝导槽6的一侧具有一个能与导槽6滑动配合的翅板512,翅板512可以加工得表面光滑一些,厚度5mm左右均可,一并参阅图7,连接柱511的圆柱面上还具有一个凹槽517,凹槽517最好是径向设置在连接柱511的侧壁上,当连接柱511在导槽6的引导下插入到插孔514内时,锁销515的球形端能滑入到凹槽517内而实现卡接,从而在弹性顶推力下使得连接柱511与凸柱513插接固定更加稳定可靠,而翅板512除了引导凹槽517与锁销515的卡接对位,还起到一个键连接的作

用,进一步避免连接柱511与凸柱513之间发生相对转动。本发明的标线清除方法中,所使用的驱动车1后部具有一个车斗,用于供给水幕的水源装在水箱7内,这个水箱7安装在驱动车的车斗内,并通过高压水管8与水幕的管路系统相连,以随时提高压水幕进行清扫和冷却。

37.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1