复合式支架-龙门吊组合大悬臂展翘钢箱梁施工方法与流程

1.本发明涉及一种可增强支架结构的稳定性、提升钢箱梁安装定位精度的复合式支架-龙门吊组合大悬臂展翘钢箱梁施工方法,适用于水中上跨现役桥梁钢结构桥梁工程。

背景技术:

2.钢结构桥梁已在桥梁工程中得到较为广泛的应用。在钢结构桥梁建造施工时,通常包括支架搭设、钢箱梁吊装定位、钢翼板安装等施工环节。现场施工时,如何改善支架结构的承载性能、提高钢结构桥梁的定位精度、提升桥梁结构的施工效率,一直是现场工程控制的重点和难点。

3.现有施工技术中,已有一种悬挑工艺施工大跨度无支撑钢箱梁施工方法,包括临时支撑基础施工、临时支撑体系制作、钢箱梁分段划分、边跨钢箱梁构件吊装、主跨钢箱梁吊装、主体结构构件吊装就位,该技术不但可以提高支撑钢结构的稳定性,而且可以提升施工效率,但在支架结构组合承载、支架撑柱性能改善、钢箱梁安装定位精度提高等方面尚存可进一步提升之处。

4.鉴于此,为提高上跨现役桥梁钢箱梁的施工质量,目前亟待发明一种可以增强支架结构的稳定性、提升钢箱梁安装定位精度的复合式支架-龙门吊组合大悬臂展翘钢箱梁施工方法。

技术实现要素:

5.本发明的目的在于提供一种不但可以增强支架结构的稳定性,而且可以提升钢箱梁安装定位精度的复合式支架-龙门吊组合大悬臂展翘钢箱梁施工方法。

6.为实现上述技术目的,本发明采用了以下技术方案:

7.复合式支架-龙门吊组合大悬臂展翘钢箱梁施工方法,包括以下施工步骤:

8.1)施工准备:计算确定水中撑柱和桥上撑柱的长度和承载能力;勘测确定地基土体的土性参数;清除现役桥梁上的障碍物;

9.2)水中撑柱打设:在现役桥梁的侧面设置桥侧连接板,并通过同一桥侧连接板上的两根第一连栓调整桥侧套筒的竖直度;在水中撑柱的底部自下而上依次焊接撑板滑槽和柱侧撑板,并使支撑浮板的内侧通过滑槽连板与撑板滑槽连接;使水中撑柱的顶端穿过桥侧套筒后,先采用外部打桩装置使水中撑柱的底端插入地基土体内,再通过连接于柱侧撑板上的柱侧连栓对支撑浮板施加下压力,然后向设置于支撑浮板上的浮托囊袋内充气;

10.3)桥上撑柱布设:在现役桥梁的上表面设置连接限位筒和连接竖板;在撑架底梁的上表面设置桥上撑柱和竖板连接栓;根据桥上撑柱标高控制要求,在撑架底梁下表面设置调高连接块;将调高连接块焊接于撑架底梁的下表面,桥上撑柱垂直焊接于撑架底梁的上表面,将焊接成一整体的桥上撑柱、撑架底梁和调高连接块吊设至连接限位筒的上方,调高连接块装入连接限位筒中,并使连接限位筒与调高连接块通过锁固螺栓连接;使竖板连接栓与连接竖板连接牢固;在水中撑柱面向桥上撑柱侧设置第一连筋,在桥上撑柱面向水

中撑柱侧设第二连筋,在第一连筋与第二连筋之间设置第二连栓;在水中撑柱和桥上撑柱的顶端设置柱顶撑梁;

11.4)移动龙门吊安装:在现役桥梁的上表面铺设塔柱导轨;在塔柱导轨上表面设置镜像成对布设的固脚撑板,并在固脚撑板上设置固脚螺栓,移动塔柱设置于塔柱导轨上,在移动塔柱的底端设置柱侧连板,在镜像相对的两移动塔柱的顶端设置柱顶吊梁;采用外部推移设备将移动塔柱推移至设定位置后,通过紧压固脚螺栓对柱侧连板施加紧压锁固力;在柱顶吊梁的下表面设置吊装机械,并在吊装机械的下部设置组合吊装装置;

12.5)斜板支撑装置布设:先在柱顶撑梁上设置可调式撑墩,再采用吊装机械及组合吊装装置将钢箱中间段吊设至可调式撑墩上,然后通过可调式撑墩调整钢箱中间段的底部标高,并采用定高撑墩替换可调式撑墩;在钢箱腹板段的下方沿钢箱腹板段横向设置若干排斜板支撑装置和可调式撑墩,斜板支撑装置包括传力撑柱、支撑帽板、支撑筒体、松散支撑体、调节撑墩和第三撑板,支撑帽板套设于传力撑柱上端,支撑筒体设置于支撑帽板上方,调节撑墩的下部插入支撑筒体中,支撑筒体中填充有下部松散支撑体;第三撑板与调节撑墩上端的墩顶连接铰铰接;先控制下部松散支撑体的体积调整调节撑墩的及第三撑板的高度,同步通过外部的压力控制装置控制可调式撑墩的高度,再采用吊装机械及组合吊装装置将钢箱腹板段吊设至斜板支撑装置和可调式撑墩上;

13.6)钢钢箱焊接施工:分别在钢箱中间段和钢箱腹板段的内部设置第一撑栓,并通过第一撑栓调整钢箱顶板的标高;在钢箱中间段的顶板上焊接螺栓连接墩,在钢箱腹板段的顶板上焊接拼装角筋,并在螺栓连接墩与拼装角筋之间设置横向拼栓和竖向拼栓;先通过竖向拼栓调整钢箱中间段和钢箱腹板段的相对高度,再通过横向拼栓调整钢箱中间段和钢箱腹板段的横向相对位置,然后采用外部焊接设备将钢箱中间段与钢箱腹板段焊接成一整体;

14.7)展翘翼板施工:在钢箱腹板段与展翘翼板相接处设置悬拉吊装装置,悬拉吊装装置包括悬拉撑板、悬拉角板、斜向拉栓和横向拉栓;在钢箱腹板段的顶板上焊接悬拉撑板,悬拉角板固定于展翘翼板上表面;先在纵向相邻的柱顶撑梁之间铺设梁顶撑板,再在梁顶撑板的上表面依次布设移动撑柱及悬挑撑板,并在悬挑撑板的上表面设置反压支撑体,使展翘翼板上表面的悬拉角板与悬拉撑板通过斜向拉栓和横向拉栓连接,并使第二撑栓顶端的第四撑板与展翘翼板的下表面相接,将斜向拉栓、横向拉栓分别安装于悬拉撑板和悬拉角板之间;先通过反压支撑体对钢箱腹板段的倾斜底板施加顶压力,同步通过斜向拉栓、横向拉栓和第二撑栓控制展翘翼板的位置,再采用外部焊接设备将钢箱腹板段与展翘翼板焊接成一整体。

15.作为优选,步骤2)中,所述第一连栓一端与桥侧连接板焊接连接,另一端通过套筒连接铰与桥侧套筒连接;所述浮托囊袋采用橡胶片缝合而成,与支撑浮板粘贴连接;所述支撑浮板采用钢板轧制而成,平面呈圆环形;所述柱侧连栓采用螺杆轧制而成,与柱侧撑板上的螺孔相连。

16.作为优选,步骤3)中,在水中撑柱和桥上撑柱的顶端依次设置第一撑板和柱顶套帽,柱顶套帽套在水中撑柱和桥上撑柱的上端;根据柱顶撑梁的标高控制要求,分别向柱顶套帽与第一撑板间压浆,形成柱顶填充体;柱顶撑梁设置于柱顶套帽的顶端。

17.作为优选,步骤4)中,所述吊装机械采用电动卷扬机;所述组合吊装装置包括吊装

绳索、吊装横梁和吊装连杆,并使吊装横梁的上表面与吊装绳索连接牢固,使吊装横梁的下表面与吊装连杆垂直焊接连接。

18.作为优选,步骤5)中,所述松散支撑体采用密级配中粗砂;支撑筒体的侧方设有排料管,排料管上设有排料阀,在调节调节撑墩的高度时,通过打开排料管53上的排料阀,从支撑筒体中排出一定体积的松散支撑体,使得支撑筒体中的松散支撑体达到所需的体积,从而使调节撑墩达到设定的高度。

19.作为优选,步骤6)中,所述螺栓连接墩采用钢板或型钢轧制而成,所述拼装角筋采用钢板轧制而成,横断面呈“l”形。

20.作为优选,步骤7)中,所述反压支撑体包括第二撑栓和第四撑板,第二撑栓的下端固定于悬挑撑板上,第四撑板设置于第四撑板的顶端,第四撑板通过栓钉连接铰与第二撑栓的端部铰接。

21.作为优选,步骤7)中,所述悬拉角板横断面呈“l”形,与展翘翼板焊接连接;所述斜向拉栓、横向拉栓和第二撑栓均包括螺杆和螺母,螺杆螺纹连接在螺母的两侧,并使螺母两侧螺杆的紧固方向相反。

22.本发明具有以下的特点和有益效果

23.(1)通过与现役桥梁连接的第一连栓及桥侧套筒辅助限定水中撑柱的竖直度,降低了水中撑柱导向打设的难度;同时在水中撑柱与地基土体相接处设置支撑浮板和浮托囊袋,可借助浮力减小撑柱底部轴力。

24.(2)在桥上撑柱的底端设置调高连接块,并通过锁固螺栓将调高连接块与连接限位筒连接牢固,降低了桥上撑柱布设的难度;同时,在桥上撑柱与水中撑柱之间设置了长度可调的第二连栓,减小了桥上撑柱与水中撑柱连接的难度。

25.(3)在桥上撑柱和水中撑柱的顶端设置了第一撑板和柱顶填充体,可实现柱顶帽板及柱顶撑梁高度的准确控制。

26.(4)通过固脚撑板及固脚螺栓将移动塔柱与移动导轨连接牢固,实现了移动塔柱的快速锁固;同时在吊装机械的下方设置组合吊装装置,提高了吊装位置控制的准确度。

27.(5)在钢箱腹板段的下方沿钢箱腹板段横向设置2~3排斜板支撑装置和可调式撑墩,先通过控制下部松散支撑体的体积调整调节撑墩的及第三撑板的高度,提高了钢箱腹板段位置控制的准确度。

28.(6)分别在钢箱中间段和钢箱腹板段的内部设置第一撑栓,在螺栓连墩与拼装角筋之间设置横向拼栓和竖向拼栓,可在实现钢箱中间段和钢箱腹板段内部补强的同时,提高钢箱中间段和钢箱腹板段连接定位的准确度。

29.(7)在悬挑撑板的上表面设置第二撑栓和反压支撑体,并使展翘翼板上表面的悬拉角板与悬拉撑板通过斜向拉栓和横向拉栓连接,实现了展翘翼板组合控位。

附图说明

30.图1是复合式支架-龙门吊组合大悬臂展翘钢箱梁施工流程图;

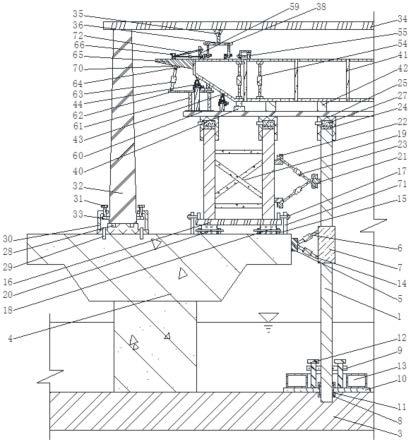

31.图2是图1复合式支架-龙门吊组合大悬臂展翘钢箱梁施工结构示意图;

32.图3是图2展翘翼板施工结构示意图;

33.图4是图2斜板支撑装置示意图。

34.图中:1-水中撑柱;2-桥上撑柱;3-地基土体;4-现役桥梁;5-桥侧连接板;6-第一连栓;7-桥侧套筒;8-撑板滑槽;9-柱侧撑板;10-支撑浮板;11-滑槽连板;12-柱侧连栓;13-浮托囊袋;14-套筒连接铰;15-连接限位筒;16-撑架底梁;17-竖板连接栓;18-调高连接块;19-撑柱系筋;20-锁固螺栓;21-第一连筋;22-第二连筋;23-第二连栓;24-第一撑板;25-柱顶套帽;26-柱顶撑梁;27-柱顶填充体;28-塔柱导轨;29-导轨锚固栓;30-固脚撑板;31-固脚螺栓;32-移动塔柱;33-柱侧连板;34-柱顶吊梁;35-吊装机械;36-组合吊装装置;37-吊装绳索;38-吊装横梁;39-吊装连杆;40-可调式撑墩;41-钢箱中间段;42-定高撑墩;43-钢箱腹板段;44-斜板支撑装置;45-传力撑柱;46-支撑帽板;47-支撑筒体;48-松散支撑体;49-调节撑墩;50-第三撑板;51-墩顶连接铰;52-吊装角筋;53-排料管;54-第一撑栓;55-螺栓连接墩;56-拼装角筋;57-横向拼栓;58-竖向拼栓;59-悬拉撑板;60-梁顶撑板;61-移动撑柱;62-悬挑撑板;63-第二撑栓;64-反压支撑体;65-展翘翼板;66-悬拉角板;67-斜向拉栓;68-横向拉栓;69-栓钉连接铰;70-第四撑板;71-连接竖板;72-吊装装置。

具体实施例

35.水中撑柱打设施工技术要求、桥上撑柱安装施工技术要求、钢箱梁制备施工技术要求等,本实施方式中不再赘述,重点阐述本发明涉及方法的实施方式。

36.图1是复合式支架-龙门吊组合大悬臂展翘钢箱梁施工流程图,参照图1所示,复合式支架-龙门吊组合大悬臂展翘钢箱梁施工方法,包括以下施工步骤:

37.1)施工准备:计算确定水中撑柱1和桥上撑柱2的长度和承载能力;勘测确定地基土体3的土性参数;清除现役桥梁4上的障碍物;

38.2)水中撑柱1打设:在现役桥梁4的侧面设置桥侧连接板5,并通过同一桥侧连接板5上的两根第一连栓6调整桥侧套筒7的竖直度;在水中撑柱1的底部自下而上依次焊接撑板滑槽8和柱侧撑板9,并使支撑浮板10的内侧通过滑槽连板11与撑板滑槽8连接;使水中撑柱1的顶端穿过桥侧套筒7后,先采用外部打桩装置使水中撑柱1的底端插入地基土体3内,再通过连接于柱侧撑板9上的柱侧连栓12对支撑浮板10施加下压力,然后向设置于支撑浮板10上的浮托囊袋13内充气;

39.3)桥上撑柱布设:在现役桥梁4的上表面设置连接限位筒15和连接竖板71;在撑架底梁16的上表面设置桥上撑柱2和竖板连接栓17;根据桥上撑柱2标高控制要求,在撑架底梁16下表面设置调高连接块18;相邻的桥上撑柱2之间设置撑柱系筋19;将桥上撑柱2、撑架底梁16和调高连接块18焊接成一整体,调高连接块18焊接于撑架底梁16的下表面,桥上撑柱2垂直焊接于撑架底梁16的上表面,将焊接成一整体的桥上撑柱2、撑架底梁16和调高连接块18吊设至连接限位筒15的上方,调高连接块18装入连接限位筒15中,并使连接限位筒15与调高连接块18通过锁固螺栓20连接;使竖板连接栓17与连接竖板71连接牢固;在水中撑柱1面向桥上撑柱2侧设置横断面呈“t”形的第一连筋21,在桥上撑柱2面向水中撑柱1侧设置横断面呈“l”形的第二连筋22,并在第一连筋21与第二连筋22之间设置第二连栓23;在水中撑柱1和桥上撑柱2的顶端依次设置第一撑板24和柱顶套帽25,并在同一轴线的柱顶套帽25的顶端设置柱顶撑梁26;根据柱顶撑梁26的标高控制要求,分别向柱顶套帽25与第一撑板24间压浆,形成柱顶填充体27;

40.4)移动龙门吊安装:在现役桥梁4的上表面沿平行于桥上撑柱2布设方向铺设塔柱

导轨28,并采用导轨锚固栓29将塔柱导轨28与现役桥梁4连接牢固;在塔柱导轨28上表面设置镜像成对布设的固脚撑板30,并在固脚撑板30上设置固脚螺栓31;移动塔柱32设置于塔柱导轨28上并沿着塔柱导轨28移动调节;在移动塔柱32的底端设置柱侧连板33,在镜像相对的两移动塔柱的顶端设置柱顶吊梁34;采用外部推移设备将移动塔柱32推移至设定位置后,通过紧压固脚螺栓31对柱侧连板33施加紧压锁固力;在柱顶吊梁34的下表面设置吊装机械35,并在吊装机械35的下部设置组合吊装装置36;

41.5)斜板支撑装置44布设:先在柱顶撑梁26上设置可调式撑墩40,再采用吊装机械35及组合吊装装置36将钢箱中间段41吊设至可调式撑墩40上,然后通过可调式撑墩40调整钢箱中间段41的底部标高,并采用定高撑墩42替换可调式撑墩40;先在钢箱腹板段43的下方沿钢箱腹板段43横向设置2~3排斜板支撑装置44和可调式撑墩40,斜板支撑装置44包括传力撑柱45、支撑帽板46、支撑筒体 47、松散支撑体 48、调节撑墩49和第三撑板50,使横断面呈“u”形的支撑帽板46套设于传力撑柱45上端,支撑筒体47设置于支撑帽板46上方,调节撑墩49的下部插入支撑筒体47中,支撑筒体47中填充有下部松散支撑体48;第三撑板50与调节撑墩49上端的墩顶连接铰51铰接;先控制下部松散支撑体48的体积调整调节撑墩49的及第三撑板50的高度,同步通过外部的压力控制装置控制可调式撑墩40的高度,再采用吊装机械35及组合吊装装置36将钢箱腹板段43吊设至斜板支撑装置44和可调式撑墩40上;

42.6)钢钢箱焊接施工:分别在钢箱中间段41和钢箱腹板段43的内部设置第一撑栓54,并通过第一撑栓54调整钢箱顶板的标高;在钢箱中间段41的顶板上焊接螺栓连接墩 55,在钢箱腹板段43的顶板上焊接拼装角筋 56,并在螺栓连接墩55与拼装角筋56之间设置横向拼栓57和竖向拼栓58;先通过竖向拼栓58调整钢箱中间段41和钢箱腹板段43的相对高度,再通过横向拼栓57调整钢箱中间段41和钢箱腹板段43的横向相对位置,然后采用外部焊接设备将钢箱中间段41与钢箱腹板段43焊接成一整体;

43.7)展翘翼板65施工:在钢箱腹板段43与展翘翼板65相接处设置悬拉吊装装置72,悬拉吊装装置72包括悬拉撑板 59、悬拉角板 66、斜向拉栓67和横向拉栓68;在钢箱腹板段43的顶板上焊接悬拉撑板59,悬拉角板66固定于展翘翼板65上表面;先在纵向相邻的柱顶撑梁26之间铺设梁顶撑板60,再在梁顶撑板60的上表面依次布设移动撑柱61及悬挑撑板62,并在悬挑撑板62的上表面设置反压支撑体 64,反压支撑体64包括第二撑栓63和第四撑板 70,第二撑栓63的下端固定于悬挑撑板62上,第四撑板70设置于第四撑板70的顶端,第四撑板70通过栓钉连接铰69与第二撑栓63的端部铰接;使展翘翼板65上表面的悬拉角板66与悬拉撑板59通过斜向拉栓67和横向拉栓68连接,并使第二撑栓63顶端的第四撑板70与展翘翼板65的下表面相接,将斜向拉栓67、横向拉栓68分别安装于悬拉撑板59和悬拉角板66之间;先通过反压支撑体64对钢箱腹板段43的倾斜底板及悬挑撑板62施加顶压力;同步通过斜向拉栓67、横向拉栓68和第二撑栓63控制展翘翼板65的位置,再采用外部焊接设备将钢箱腹板段43与展翘翼板65焊接成一整体。

44.图2是图1复合式支架-龙门吊组合大悬臂展翘钢箱梁施工结构示意图,图3是图2展翘翼板施工结构示意图,图4是图2斜板支撑装置示意图。参照图2~图4所示,复合式支架-龙门吊组合大悬臂展翘钢箱梁施工方法,通过与现役桥梁4连接的第一连栓6及桥侧套筒7辅助限定水中撑柱1的竖直度,并在水中撑柱1底部设置支撑浮板10和浮托囊袋13;在桥上撑柱2与水中撑柱1之间设置了长度可调的第二连栓23;在桥上撑柱2和水中撑柱1的顶端

设置了第一撑板24和柱顶填充体27;通过固脚撑板及固脚螺栓将移动塔柱32与塔柱导轨连接牢固;在钢箱腹板段43的下方设置斜板支撑装置44和可调式撑墩40;分别在钢箱中间段41和钢箱腹板段43的内部设置第一撑栓54,在螺栓连墩与拼装角筋56之间设置横向拼栓57和竖向拼栓58;使展翘翼板65上表面的悬拉角板66与悬拉撑板59通过斜向拉栓67和横向拉栓68连接。

45.水中撑柱1和桥上撑柱2均采用直径300mm的外钢管轧制而成。

46.地基土体3为硬塑状态的粘性土。

47.现役桥梁4为采用强度等级为c50的钢筋混凝土材料。

48.在现役桥梁4的侧面设置桥侧连接板5,桥侧连接板5采用厚度20mm的钢板轧制而成。在同一桥侧连接板5上设置两根第一连栓6,两根第一连栓6呈v形布置,第一连接栓6的长度可调。第一连栓6包括直径20mm的螺杆和螺母,两个螺杆螺纹连接在螺母的两侧,并使螺母两侧螺杆的紧固方向相反,通过旋转中间的螺母从而实现第一连栓6的长度调节。第一连栓6的一端与桥侧连接板5焊接连接,另一端通过套筒连接铰14与桥侧套筒7铰接。

49.桥侧套筒7采用钢板轧制而成,内径为350mm,与第一连栓6相接处设置套筒连接铰14,套筒连接铰14采用直径30mm的球铰。

50.在水中撑柱1的底部自下而上依次焊接撑板滑槽8和柱侧撑板9,撑板滑槽8和柱侧撑板9均采用厚度10mm的钢板轧制而成。撑板滑槽8设置于水中撑柱1底部侧面上。

51.支撑浮板10采用厚度10mm的钢板轧制而成,使支撑浮板10的内侧通过滑槽连板11与撑板滑槽8连接,滑槽连板11插入撑板滑槽8中;滑槽连板11采用厚度10mm的钢板轧制而成。柱侧撑板9上设有用于连接柱侧连栓12的螺孔,柱侧连栓12螺纹连接在柱侧撑板9上的螺孔中。

52.使水中撑柱1的顶端穿过桥侧套筒7后,先采用外部打桩装置使水中撑柱1的底端插入地基土体3内,再采用柱侧连栓12对支撑浮板10施加下压力,将支撑浮板10顶紧,然后向设置于支撑浮板10上的浮托囊袋13内充气;柱侧连栓12采用直径30mm的额钢板轧制而成;浮托囊袋13采用厚度2mm的橡胶片缝合而成,呈圆环柱形,容积为1m3。浮托囊袋13充气后能够产生向上的浮力,可借助浮力减小水中撑柱1底部轴力。

53.在现役桥梁4的上表面设置连接限位筒15和连接竖板71;连接限位筒15采用厚度10mm的钢板轧制而成,呈圆筒状,高度为20cm;连接竖板71采用厚度20mm的钢板轧制而成,连接竖板71位于连接限位筒15的一侧,连接竖板71底部与现役桥梁4通过锚固螺栓连接牢固。

54.在撑架底梁16的上表面设置桥上撑柱2和竖板连接栓17,撑架底梁16采用规格为400

×

400

×

13

×

21的h型钢轧制而成。

55.根据桥上撑柱2标高控制要求,在撑架底梁16下表面设置调高连接块18,调高连接块18采用钢板轧制而成,呈圆柱形。

56.在相邻的桥上撑柱2之间设置撑柱系筋19,撑柱系筋19采用厚度10mm的钢板轧制而成,宽度为10cm,与桥上撑柱2焊接连接。

57.连接限位筒15与调高连接块18通过锁固螺栓20连接,锁固螺栓20采用直径30mm的螺杆轧制而成。锁固螺栓20横向穿过连接限位筒15与调高连接块18,调高连接块18和连接限位筒15上设有可使锁固螺栓20通过的通孔。

58.使竖板连接栓17与连接竖板71连接牢固,连接竖板71采用厚度20mm的钢板轧制而成。其中,竖板连接栓17设置在撑架底梁16的边缘处,竖板连接栓17与连接竖板71相对应,连接竖板71上设有用于连接竖板连接栓17的螺栓孔。

59.在水中撑柱1面向桥上撑柱2侧设置横断面呈“t”形的第一连筋21,在桥上撑柱2面向水中撑柱1侧设置横断面呈“l”形的第二连筋22,第一连筋21和第二连筋22均采用厚度20mm的钢板轧制而成。其中,第二连筋22设有两个,两个第二连筋22呈上下布置。

60.在第一连筋21与两个第二连筋22之间分别设置第二连栓23,第二连栓23的长度可调,第二连栓23采用直径30mm的螺杆与螺母组合而成,两个螺杆螺纹连接在螺母的两侧,且螺母两侧螺杆的紧固方向相反,通过旋转中间的螺母,从而对第二连栓23的长度进行调节。

61.在水中撑柱1和桥上撑柱2的顶端依次设置第一撑板24和柱顶套帽25,第一撑板24和柱顶套帽25均采用厚度10mm的钢板轧制而成。柱顶套帽25套在水中撑柱1的上端。

62.在同一轴线的柱顶套帽25的顶端设置柱顶撑梁26,柱顶撑梁26采用规格为400

×

400

×

13

×

21的h型钢轧制而成。

63.根据柱顶撑梁26的标高控制要求,分别向柱顶套帽25与第一撑板24的间隙压注标号为c30的灌浆料,形成柱顶填充体27。其中,柱顶套帽25上设置有用于向柱顶套帽25内灌注灌浆料的填充口。

64.在现役桥梁4的上表面沿平行于桥上撑柱2方向铺设塔柱导轨28,塔柱导轨28采用厚度20mm的钢板轧制而成。

65.导轨锚固栓29采用直径30mm的螺杆轧制而成,采用导轨锚固栓29将塔柱导轨28与现役桥梁4连接牢固。

66.在塔柱导轨28上表面设置镜像成对布设的固脚撑板30,固脚撑板30设置于塔柱导轨28的两侧;固脚撑板30采用厚度20mm的钢板轧制而成,宽度为30cm。固脚撑板30的横截面呈“l”形。在固脚撑板30上设有用于连接固脚螺栓31的螺孔,固脚螺栓31螺纹连接在螺孔中;固脚螺栓31采用直径30mm的螺杆轧制而成。

67.移动塔柱32采用厚度20mm的钢板轧制而成,在移动塔柱32的底端设置柱侧连板33,柱侧连板33位于固脚螺栓31的下方;柱侧连板33采用厚度20mm的钢板轧制而成;在镜像相对的两移动塔柱的顶端设置柱顶吊梁34;柱顶吊梁34采用厚度20mm的钢板轧制而成。

68.在柱顶吊梁34的下表面设置吊装机械35,吊装机械35采用钢丝绳卷扬机。

69.在吊装机械35的下部设置组合吊装装置36;组合吊装装置36包括吊装绳索37、吊装横梁38和吊装连杆39,并使吊装横梁38的上表面与吊装绳索37连接牢固,使吊装横梁38的下表面与吊装连杆39垂直焊接连接。吊装绳索37采用直径30mm的钢丝绳;吊装横梁38采用厚度20mm的钢板轧制而成,宽度为30cm;吊装连杆39采用直径30mm的螺杆轧制而成。

70.在柱顶撑梁26上设置可调式撑墩40,可调式撑墩40采用液压千斤顶。

71.钢箱中间段41、钢箱腹板段43和展翘翼板65均采用厚度30mm的钢板在预制场制备。

72.在钢箱腹板段43的下方沿钢箱腹板段43横向设置两排斜板支撑装置44和可调式撑墩40,斜板支撑装置44包括传力撑柱 45、支撑帽板 46、支撑筒体47、松散支撑体48、调节撑墩49和第三撑板50,传力撑柱45采用直径200mm的钢管轧制而成;支撑帽板46采用厚度10mm的钢板轧制而成,高度为20cm;支撑筒体47采用直径200mm的钢管轧制而成;松散支撑

体48采用密级配中粗砂;调节撑墩49采用厚度20mm的钢板轧制成圆柱形;第三撑板50采用厚度20mm的钢板轧制而成,直径为30cm。其中,松散支撑体48采用密级配中粗砂,具有流动性;调节撑墩49会随着支撑筒体47中松散支撑体48的体积减少而下降;支撑筒体47的侧方设有排料管53,排料管53上设有排料阀,在调节调节撑墩49的高度时,通过打开排料管53上的排料阀,从支撑筒体47中排出一定体积的松散支撑体48,使得支撑筒体47中的松散支撑体48达到所需的体积,从而使调节撑墩49达到设定的高度。

73.调节撑墩49与第三撑板50通过墩顶连接铰51连接,墩顶连接铰51采用直径30mm的球铰。

74.在钢箱中间段41和钢箱腹板段43的内部设置第一撑栓54,第一撑栓54的长度可调;第一撑栓54包括直径60mm的螺杆和螺母,两个螺杆螺纹连接在螺母的两侧,通过旋转中间的螺母,并使螺母两侧螺杆的紧固方向相反,通过旋转中间的螺母,从而实现第一撑栓54的长度调节。

75.在钢箱中间段41的顶板上焊接螺栓连接墩55,螺栓连接墩55采用规格为200

×

200

×8×

12的h型钢轧制而成,高度为20cm。

76.在钢箱腹板段43的顶板上焊接拼装角筋56,拼装角筋56采用厚度20mm的额钢板轧制而成,横断面呈“l”形,宽度为20cm。

77.在螺栓连接墩55与拼装角筋56之间设置横向拼栓57和竖向拼栓58;横向拼栓57和竖向拼栓58的长度可调;横向拼栓57和竖向拼栓58均包括直径30mm的螺杆和螺母,两个螺杆螺纹连接在螺母的两侧,并使螺母两侧螺杆的紧固方向相反,通过旋转中间的螺母,从而实现横向拼栓57和竖向拼栓58的长度调节。

78.在钢箱腹板段43与展翘翼板65相接处设置悬拉吊装装置72,悬拉吊装装置72包括悬拉撑板 59、悬拉角板 66、斜向拉栓67和横向拉栓68;悬拉撑板59和悬拉角板66均采用厚度20mm的钢板轧制而成,宽度为20cm,其中悬拉角板66横断面呈“l”形。斜向拉栓67和横向拉栓68的长度可调。

79.在纵向相邻的柱顶撑梁26之间铺设梁顶撑板60,梁顶撑板60采用厚度3mm的钢板轧制而成,铺设于柱顶撑梁26的上表面。

80.在梁顶撑板60的上表面依次布设移动撑柱61及悬挑撑板62,移动撑柱61采用直径100mm的钢管,底端与悬挑撑板62垂直焊接连接;悬挑撑板62采用厚度2mm的钢板轧制而成,悬挑撑板62设置在移动撑柱61的上端。

81.在悬挑撑板62的上表面设置第二撑栓63,第二撑栓63的下端固定于悬挑撑板62上。第二撑栓63的长度可调,第二撑栓63包括直径30mm的螺杆及螺母,两个螺杆螺纹连接于螺母的两侧,并使螺母两侧螺杆的紧固方向相反,通过旋转中间的螺母,从而对第二撑栓63的长度进行调节。

82.使展翘翼板65上表面的悬拉角板66与悬拉撑板59通过斜向拉栓67和横向拉栓68连接,斜向拉栓67和横向拉栓68包括直径30mm的螺杆和螺母,两个螺杆螺纹连接于螺母的两侧,并使螺母两侧螺杆的紧固方向相反;通过旋转中间的螺母,从而对斜向拉栓67和横向拉栓68的长度进行调节。

83.第二撑栓63顶端的第四撑板70与展翘翼板65的下表面相接,第四撑板70采用厚度20mm的钢板轧制而成,直径为20cm。

84.使第二撑栓63与第四撑板70通过栓钉连接铰69连接,栓钉连接铰69采用直径30mm的球铰。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1