高程可调整路基结构及其高程调整方法与流程

本发明涉及膨胀岩土工程,尤其涉及一种高程可调整高速铁路路基结构及其高程调整方法。

背景技术:

1、路基的工后变形沉降具有多种形式,其中铁路路基工后沉降是轨道不平顺产生的重要原因之一。地基中某个或某些地层长期持续的次固结变形、铺轨时尚未完成的主固结变形以及地下水位下降、临近区域荷载变化等环境影响造成的附加沉降变形等,都将引起路基的工后沉降;地层天然的不均匀分布、不均匀荷载的作用,将导致工后沉降分布不均匀。

2、各国根据自身情况对沉降控制都提出了严格标准,日本要求工后沉降值不大于100mm;德、法等国甚至提出了交付运营后“零沉降”的控制标准,德国铁路技术规范规定:无砟轨道的工后总沉降量要比扣件的最大调整量小40mm,路基不均匀沉降的波长小于20m时要求最大沉降幅值应控制在15mm范围以内,当路基发生大于20m波长的不均匀沉降时其最大沉降幅值应控制在30mm以内,且为了避免因列车荷载而引起的基础形变还应留出5mm的预留量。

3、中国也在《铁路路基设计规范》(tb 10001-2016)和《高速铁路设计规范》(tb10621-2014)中对路基沉降控制进行了明确规定,即对于设计速度350或300km/h的有砟轨道,一般地段工后沉降≤50mm,沉降速率≤20mm/年;对于设计速度250km/h的有砟轨道,一般地段工后沉降≤100mm,沉降速率≤30mm/年;对于无砟轨道,一般地段工后沉降≤15mm。

4、总体来说,线路设计速度、轨道结构、线路养护维修标准以及工程投资成本均是影响线路路基工后沉降控制标准的主要因素。根据日本的实践经验可知,在满足一定的铁路线路速度等级条件下,路基工后沉降限值标准与经济建设成本成正比关系,需要综合考虑路基建设成本和后期线路养护维修的成本。但为了保证铁路线路的安全运营,世界各国均先后制定了满足本国国情的路基工后沉降控制标准。

5、考虑到差异沉降的危害性,为使线路刚度均匀过渡,满足线路平顺要求,工程上也采取了相应的措施。一般认为,路基与桥隧等其他线下结构物、不同路基结构、不同地基处理形式连接处可能导致轨道基础沉降变形及刚度差异时,应设置过渡段。无砟轨道与有砟轨道路基连接处应在有砟轨道范围设置过渡段,过渡段地基处理、填料及压实标准还应满足无砟轨道路基技术条件。根据《高速铁路设计规范》(tb10621-2014)和《铁路路基设计规范》(tb10001-2016)要求,高速铁路无砟轨道过渡段长度不小于20m。

6、高速铁路路桥过渡的不平顺问题包含两个方面:一是受列车荷载影响较大范围内(基床以上部分)线路结构抵抗变形的能力,即轨道综合模量(刚度)平顺过渡的问题;另一方面是刚性桥台与柔性路基间工后沉降差引起轨道弯折的变形限值问题。

7、目前,路桥过渡段可采用搭板过渡的型式,但主要存在以下问题:

8、在路桥过渡段范围内路堤上设置钢筋混凝土搭板。搭板一端置于台后的盖梁“牛腿”上,另一端支承在基床底层填土表面。搭板的放置,一方面可减小轨面弯折角,另一方面利用其较大的抗弯刚度来增大轨道的刚度。由于搭板一端铰支于刚度极大的“牛腿”上,可视为不可压缩且无位移,而另一端可视为支承于弹性基础上。

9、随着路基下沉,支承面面板底面弹性层承托转为搭板部分承托,并产生变位角,此时的支承力发生应力重分布,使面板承受局部拉应力,因此在搭板的设计中应进行配筋内力计算,否则产生的工后沉降会在搭板支承面下形成脱空的同时,由不均匀的支承会引起在脱空区最大沉降值处的板下位置处产生应力集中。当应力值超过允许弯拉应力时,搭板断裂,严重影响行车安全、速度与舒适性。

10、因此,在对搭板合理设计的同时,严格控制填料及压实标准,并且在搭板支承的范围内,采取措施加固路基。如在一定的宽度和深度范围内的填料孔隙中采用压浆等措施,这不仅填补已有的沉降空隙和基床底层孔隙,还能在一定的深度范围内形成保护膜,将下渗的雨水排出路堤,防止了雨水的下渗破坏、避免了雨水对台背沉降产生的催化作用,以尽量减小搭板范围内路基沉降。

11、搭板长度应根据过渡段工后沉降要求确定。德国莱翁哈特认为由路堤与桥台产生的沉降差引起的公路路面弯折角为5‰时,5cm的沉降需要10~15m的搭板长度,日本道路公团认为搭板长度为5~8m。美国和苏联台后搭板长度都超过10m,且认为搭板长度越长,路面的平顺性越好。对于高速铁路路桥过渡段,由于填料采用具有良好性能的级配碎石或素混凝土,并且压实标准较高,研究结果表明,如设搭板其长度为8~10m时可满足要求。

12、铁路路桥过渡段搭板,在实际工程中遇到的主要问题主要有:

13、1)脱空问题

14、路桥过渡段设置搭板,主要是解决差异沉降的问题,降低列车“跳车”的问题。

15、在列车长期荷载作用下,桥台附近搭板下部易发生脱空,造成搭板整体倾斜,影响整体稳定性和服役性能。对于此类问题,在以往工程案例中,曾有预设注浆孔的设置方式,拟通过注浆的方式充填板底脱空,起到加固补强的作用。但是工务部门普遍反映缺乏有效的检测手段,难以确定脱空发生的实际位置和脱空体积。对搭板整体的几何位置及服役状态缺乏有效的监测、评价手段。

16、2)施工复杂

17、桥台设置埋入式搭板,对于现场施工工艺的要求极高,且在搭板放置后,不宜采用重型碾压,仅采用人工轻型夯实机,易引起板下填料碾压不充分的问题,对列车运营安全造成潜在安全隐患。因此,推荐采用非埋入式结构,便于工务部门维护及整治。

18、3)碾压困难

19、搭板接口位置处,及搭板上覆土碾压较为困难。根据以往工程经验,搭板曾作为路桥过渡段的构造措施,在秦沈、郑西线采用过。但预埋式搭板,现场施工工艺较为复杂,后期沉降控制技术较难,限制其工程应用。

20、所以,上述技术均不能完美的解决高速铁路路基较大变形的控制难题,目前的技术都存在一定的技术局限性,且长期服役性能较差,无法适应较大的变形,维护较难,后期整治维护成本较高,无法重复利用现有结构进行沉降的进一步适应。

21、桩板结构是地基处理的一种新型方法,国外高速铁路和国内遂渝线,郑西、武广、京津城际和京沪高速铁路的建设中均有采用。桩板结构适用于挖方以及低填方路段,也适用于既有软弱路基的提速加固处理,近年来桩板结构在膨胀岩(土)地段也有不少应用。该结构主要由钢筋混凝土桩基、桩周土体和钢筋混凝土承载板组成,其主要的工作机理是,通过承载板将上部荷载传到桩体,桩体把荷载扩散到桩间土、下卧硬层或桩底岩石层,从而达到稳定和控制路基沉降变形的目的。

22、申请号为201910917773.9的专利申请公开了一种高速铁路抗隆起脱空式桩板结构,该结构包括桩基、托梁、承载板以及轨道结构,还包括与桩基外径适配的滑动层;所述滑动层套设在桩基上端并伸入膨胀土地基中一定深度,所述膨胀土地基与承载板之间留有间距以形成脱空层。当位于大气影响线8以上的膨胀土向上膨胀时,膨胀土产生的上拱力会使得滑动层7上滑,同时由于膨胀土地基5与承载板3之间留有间距以形成脱空层10,这样承载板3不会受到膨胀土的上拱力,同时桩基1所受的上拔力大大减小,桩基的设置数量或者埋设长度只需满足承载要求即可,如此可以减少桩基数量或下沉深度,从而降低了工程投资费用。但是该方法对于膨胀变形的调节能力有限,当膨胀值超过脱空层的调整范围后,底座板(支承层)仍会持续上拱变形。

技术实现思路

1、为了解决上述技术问题,本发明提供了一种高速铁路高程可调整路基结构,通过预埋顶升筏板将路基分为上下两个部分:当路基发生沉降变形时,采用抬升顶升筏板,并在顶升筏板的下方填充轻质泡沫土作为填充层的方式实现对路基沉降变形的补偿;当路基发生上拱变形时,通过调低顶升单元或清除一定厚度顶升筏板下部的填充层的方式,实现对轨道结构下落调整作业,并通过结构措施和调高技术有机结合形成一种便捷的维护作业手段,从根本上解决高速铁路无砟轨道路基工后变形控制和维护整治难题。

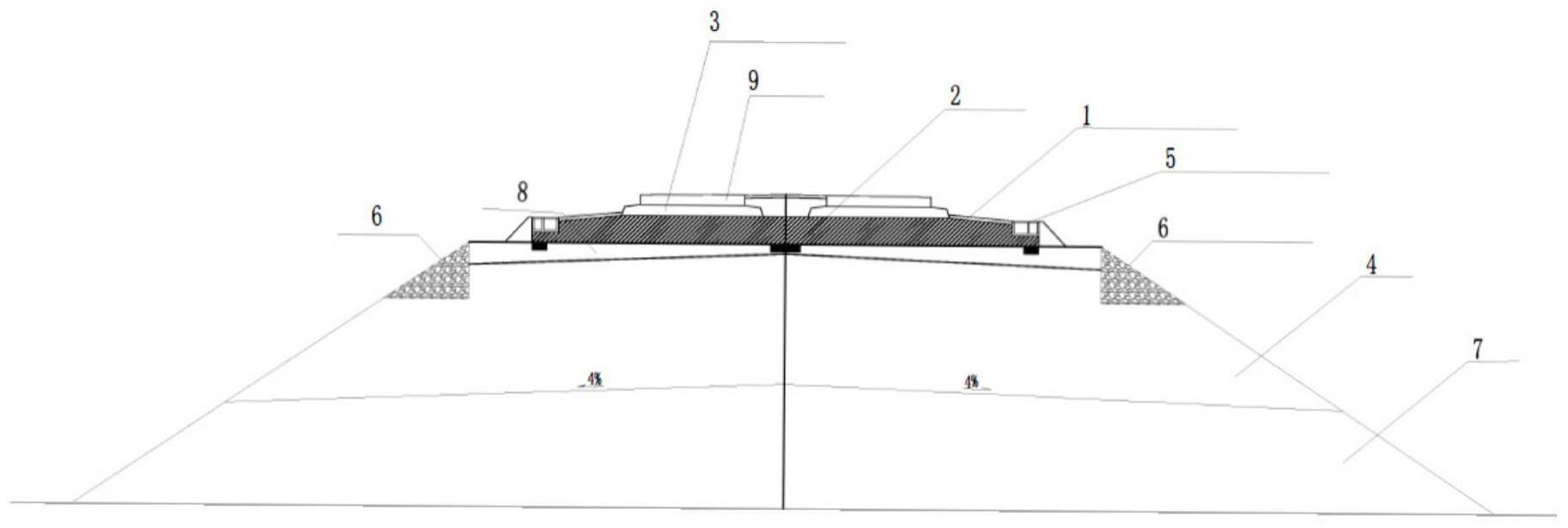

2、本发明的第一方面,提供了一种高程可调整路基结构,包括设置在支承层及基床底层之间的顶升筏板,在所述顶升筏板及基床底层之间设置有一个或多个顶升单元,其中所述顶升筏板包括一定厚度的结构层,且具备一定的抗弯强度以及抗冲切强度。

3、在一个实施方式中,所述顶升筏板设置在支承层下方一定范围内,随着埋设深度的增加,顶升筏板的厚度和强度同步增加。

4、在一个实施方式中,多个所述顶升单元之间的间距取决于顶升筏板的厚度、埋设深度和上部轨道的结构型式,所述顶升单元设置在支承层顶贴近轨道板侧面。

5、在一个实施方式中,所述顶升单元之间的间距为1.95m~2.35m。

6、在一个实施方式中,所述轨道的两侧均设置有轨道限位装置。

7、在一个实施方式中,所述顶升单元呈矩阵排列或三角形排列形式。

8、在一个实施方式中,所述顶升单元为机械式或液压式或电子式或膜袋式顶升单元。

9、在一个实施方式中,所述顶升筏板筏板包括一定厚度的轻质混凝土结构层,所述结构层上设置有横向通常配筋和纵向通常配筋。

10、在一个实施方式中,所述顶升筏板的顶升区附近还设置有横向加强筋和纵向加强筋。

11、在一个实施方式中,所述横向通常配筋为若干呈间距排列的钢筋。

12、本发明的第二方面提供了上述高程可调整路基结构的抬升方法,包括:

13、s1:将顶升筏板设置在支承层与基床底层之间一定范围内;

14、s2:将顶升单元设置在顶升筏板及基床底层之间;

15、s3:钻制注浆孔并注浆填充;

16、s4:当路基发生下沉变形时,抬升顶升筏板,并在顶升筏板的下方填充轻质泡沫土作为填充层,在抬升过程对抬升区段以及其顺延段的高程变化量进行控制;或当路基发生上拱变形时,通过降低顶升单元或清除顶升筏板下方的一定厚度的填充层以降低顶升筏板的高程,并在清除过程中对其清除变化量进行控制。

17、进一步地,所述s2还包括:

18、在支承层底部插入钢板,作为抬升装置的基础,将抬升装置放入顶升单元内,然后在顶升单元和抬升装置的空隙内灌入植筋胶。

19、进一步地,所述s3中对注浆孔注浆填充包括:

20、对抬升缝隙采用快凝材料进行封堵,并间隔设置便于观察注浆情况的出气管;

21、制浆,并对多个注浆孔同时灌注;

22、注浆完成后观察注浆孔的浆液下渗情况,判断是否填充饱满,如未饱满则进行补浆;

23、抬升段落线路经复测满足要求后,对注浆孔进行封堵。

24、进一步地,所述s4中,抬升过程中为防止轨道发生横向偏移,轨道两侧均使用限位装置对轨道进行限制;

25、所述高程变化量的控制通过激光粗控实现:其中,使用激光进行粗控时,在线间封闭层和路肩反力墩上安装激光传感器,在道板上投射出一条水平的激光线,并在道板上标示出激光所在位置的目标抬升量,抬升过程中激光投射的水平线到达标示处时,则停止抬升;

26、进一步地,所述s4中,抬升过程中为防止轨道发生横向偏移,轨道两侧均使用限位装置对轨道进行限制;

27、所述高程变化量的控制通过水准仪精控实现,采用水准仪进行精控制时,抬升段以及其顺延段均匀布置个控制点;抬升前,用水准仪测量每个控制点的高程并记录,抬升过程中每进行一次抬升,使用水准仪进行测量并记录,计算出每个控制点的目前抬升量、剩余抬升量以及每个点需要旋转的圈数,抬升到目标高程后,进行下一段的抬升,直至全部抬完后进行注浆。

28、进一步地,抬升时,为保证轨道受力均匀,每单元式轨道的最大抬升差不超过2cm。

29、与现有技术相比,本发明的高程可调整路基结构根据不同地质条件和气候环境(温度、湿度、含水率),结合结构物对温度、湿度、变形的要求,可以有机地选取不同组合形式和顶升筏板厚度及相应的顶升单元结构,以保证该高程可调整结构的经济性、有效性、合理性;可以有效解决高速铁路路基局部沉降过大的问题,以及山地多雨、膨胀泥岩区域路桥过渡段和正线路基的持续上拱变形问题;可以显著的提高高速铁路路基的长期服役性能。

30、上述技术特征可以各种技术上可行的方式组合以产生新的实施方案,只要能够实现本发明的目的。

- 还没有人留言评论。精彩留言会获得点赞!