一种飞燕式拱桥拱肋横梁的安装方法与流程

1.本发明涉及拱桥施工领域,具体来说是一种飞燕式拱桥拱肋横梁的安装方法。

背景技术:

2.在对大跨度在大跨度提篮式钢箱拱桥钢箱拱肋横梁安装施工过程中,对于拱肋横梁的位置转移,一般就是使用吊装设备实现拱肋横梁的吊装转位,传统吊装设备虽然可以拱肋横梁的吊装转位,但是因为传统吊装方式不具有统一性,每个人的操作方式可能会出现偏差,继而使得传统拱肋横梁吊装转运的效率较低。

3.所以为了加快拱肋横梁的吊装转运效率,所以就需要对现有拱肋横梁的吊装转位工艺进行优化。

4.同时传统拱肋横梁吊装转运时缺少调节机构,不方便保证吊装后拱肋横梁的精确放置,使得后续安装时容易出现安装误差。

5.另外;大跨度在大跨度提篮式钢箱拱桥钢箱拱肋横梁安装施工过程中,由于受到温度变化及各种设备制造误差的影响,拱肋横梁的各个单元阶段在安装前均需要采用必要、有效的措施将其定位准确,调整其空中姿态,继而保证后续各个单元节段安装位置的准确性。

6.公开号为cn107338733a的专利文献,于2017年11月10日公开了一种用于钢箱拱肋空中姿态调整及定位的吊装装置及吊装方法,对空中的拱肋梁进行姿态调整,吊具依次通过吊带、调节杆、吊架机构、吊带、挂钩与拱肋梁连接,通过调节杆进行调节吊架机构的姿势,进而调节拱肋梁的姿势,但是该专利整体操作繁琐,增加了重物的吊装时间,降低了整体的工程效率,实用性较差。

技术实现要素:

7.本发明的目的是提供一种效率高,操作较为统一的拱肋横梁安装方法。

8.为了实现上述目的,本发明采用的技术方案为:

9.一种飞燕式拱桥拱肋横梁的安装方法;所述拱肋横梁包括多个单元节段,相邻单元节段对接;

10.所述安装方法包括如下步骤:

11.步骤1:选取待吊装的单元节段;

12.步骤2:采用吊装设备对选取后的单元节段进行吊装;

13.步骤3:吊装设备吊装选取后的单元节段后,进行转向以及转运,使得被吊装的单元节段被运送至桥位处;

14.步骤4:步骤3完成后,对对应的单元节段进行位置调整,调整完毕后,进行单元节段的安装固定;

15.步骤5:步骤4完成后,一个单元节段的安装完成,重复上述布置1-4,直至拱肋横梁的各个单元节段被吊装安装在对应位置处。

16.所述步骤1中,在选取对应待吊装单元节段后,在待吊装的单元节段上安装辅助调节装置。

17.所述步骤2开始前,需要进行试吊,要求吊装设备与对应单元节段连接后,吊装设备移动,使得被吊装的单元节段悬空,并且停滞15分钟,如果吊装设备中的吊带无异常,再继续吊运对应的单元节段。

18.所述吊装设备对吊装的单元节段进行位置调节,所述吊装设备中的吊装系统对吊装的单元节段落放位置进行调节。

19.相邻所述单元节段间采用焊接的方式相连接。

20.使用吊装系统用于单元节段放置位置的调节;所述辅助调节装置外接有调节千斤顶,所述辅助调节装置与调节千斤顶用于对应单元节段布置位置的精调。

21.所述步骤1中,在选取的单元节段上设有吊耳机构,所述吊耳机构包括吊耳主板,所述吊耳主板侧面设有侧向加劲板;所述吊耳机构与吊装设备相连接。

22.所述拱肋横梁中的各个单元节段由多个板单元拼接而成。

23.所述进行步骤4前,要求在桥位处布置有用于支撑拱肋横梁的支架桩位。

24.所述支撑桩位包括多个立柱钢管,所述立柱钢管上设有桩顶板,所述桩顶板与立柱钢管之间设有多个加劲板件。

25.本发明的优点在于:

26.本发明公开了一种飞燕式拱桥拱肋横梁的安装方法;本发明公开的安装方法,可以实现拱肋横梁的快速施工安装,同时通过吊装设备、辅助调节装置的配合使用,可以实现拱肋横梁中各个单元节段的精准调节,极大的保证了拱肋横梁安放的准确性和快捷性。

附图说明

27.下面对本发明说明书各幅附图表达的内容及图中的标记作简要说明:

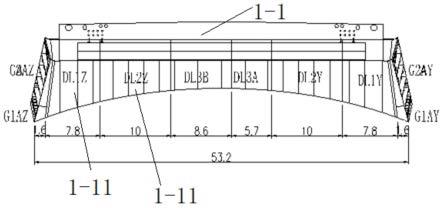

28.图1为本发明拱肋横梁的结构示意图。

29.图2为本发明吊装系统与单元节段初始连接时的结构示意图。

30.图3为图2的吊装系统与单元节段连接后在空中调整姿态结构示意图。

31.图4为图2的吊装系统的电气组件示意图。

32.图5为本发明楔形块安装在钢管桩桩顶上的立面图。

33.图6为图5沿a-a的剖视图。

34.图7为图5沿1-1的剖视图。

35.图8为图5沿2-2的剖视图。

36.图9为本发明辅助调节装置使用时的结构示意图。

37.图10为本发明中立柱钢管的局部结构示意图。

38.图11为本发明中吊耳机构的结构示意图。

39.上述图中的标记均为:

40.附图中:1-浮吊,1-1-拱肋横梁,1-11-单元节段,2-吊钩,3-连接吊带,4-第一卡扣,5-吊具,6-第一挂耳,7-第二挂耳,8-第二卡扣,9-提升吊带,10-第三卡扣,11-吊耳,12-重物,13-收纳箱,14-钢绳连接件,15-牵引绳,16-牵引端;17、辅助调节装置,18、支撑桩位,17-1-楔形块,172-拱肋横梁,181-立柱钢管。

具体实施方式

41.下面对照附图,通过对最优实施例的描述,对本发明的具体实施方式作进一步详细的说明。

42.一种飞燕式拱桥拱肋横梁1-1的安装方法;所述拱肋横梁1-1包括多个单元节段1-11,相邻单元节段1-11对接;

43.所述安装方法包括如下步骤:

44.步骤1:选取待吊装的单元节段1-11;

45.步骤2:采用吊装设备对选取后的单元节段1-11进行吊装;

46.步骤3:吊装设备吊装选取后的单元节段1-11后,进行转向以及转运,使得被吊装的单元节段1-11被运送至桥位处;

47.步骤4:步骤3完成后,对对应的单元节段1-11进行位置调整,调整完毕后,进行单元节段1-11的安装固定;

48.步骤5:步骤4完成后,一个单元节段1-11的安装完成,重复上述布置1-4,直至拱肋横梁1-1的各个单元节段1-11被吊装安装在对应位置处。

49.本发明公开的安装方法主要是适用于拱肋横梁1-1的安装;本发明涉及的拱肋横梁1-1为多段式结构,也就是上文陈述的,本发明拱肋横梁1-1包括多个单元节段1-11,这里单元节段1-11只是一个统称,在实际使用时,相邻单元节段1-11可能在尺寸和体积上具有明显区别,本发明把拱肋横梁1-1分隔成多个单元节段1-11,并不代表本发明涉及的拱肋横梁1-1是一个矩形梁,具体每个单元节段1-11的尺寸根据实际需要进行设计。

50.本发明公开了的安装方法;听过上述安放方法的公开,可以实现各个单元节段1-11的吊装以及安装,继而可以实现整个拱肋的横梁的吊装安装。

51.同时,这里还需要说明的是,在实际实施时,每个飞燕式拱桥两端分别均具有一个拱肋横梁1-1,所以在本发明实际实施时;飞燕式拱桥的两个拱肋横梁1-1可以同步在两岸进行施工,两者施工顺序参考上述;实际,也就是通过人工和设备的增加,可以一起实现两个拱肋横梁1-1的同步施工操作。

52.在实际使用时,吊装设备主要包括浮吊,浮吊的设置,方便了在水面上实现拱肋横梁1-1中各个单元节段1-11的运输转运以及吊装。

53.进一步的,在本发明中所述步骤1中,在选取对应待吊装单元节段1-11后,在待吊装的单元节段1-11上安装辅助调节装置17;本发明通过辅助调节装置17的设置,可以对待施工的单元节段1-11进行支撑;保证单元节段1-11吊装后在支架桩位18上放置的稳定性,另外,本发明公开的辅助调节装置17后续使用时搭配千斤顶,可以实现待施工单元节段1-11吊装后位置的调整;保证后续施工连接时单元节段1-11位置的准确性。

54.具体,在本发明中所述辅助调节装置17包括楔形块1,所述楔形块1包括两个间隔平行分布的侧边板1711,两个所述侧边板1711之间设有架高板1712,所述架高板1712垂直于侧边板1711设置;所述架高板1712和两个所述侧边板1711的竖直截面呈h型;所述侧边板1711上设有贴合斜面111;本发明通过辅助调节装置17的设置,可以对待施工的单元节段1-11进行支撑;保证单元节段1-11吊装后在支架桩位18上放置的稳定性,另外,本发明公开的辅助调节装置17后续使用时搭配千斤顶,可以实现待施工单元节段1-11吊装后位置的调整;保证后续施工连接时单元节段1-11位置的准确性。

55.本发明公开的辅助调节装置17主要是辅助单元节段1-11的施工操作,本发明公开的辅助调节装置17主要包括楔形块1,楔形块1起到很好的支撑作用,方便了对单元节段1-11的支撑,方便单元节段1-11吊装后的支撑放置;另外楔形块还起到一个隔离防护作用,主要是后续通过千斤顶调整单元节段1-11位置时,千斤顶直接抵压在楔形块上,避免千斤顶直接抵压在单元节段1-11上,避免千斤顶对单元节段1-11的损伤;另外,在本发明中所述楔形块1包括两个间隔平行分布的侧边板1711,两个侧边板1711为主要支撑板件,在后续使用时,主要用于支撑单元节段1-11;保证单元节段1-11放置位置的稳定性,另外,在本发明中两个所述侧边板1711之间设有架高板1712,架高板1712为一个加强和连接板件,方便两个侧边板1711之间的连接,同时还能增加整个楔形块1的结构强度,另外,架高板1712的设置,方便了后续中间板1713等部件的安放布置,具体使用时,在本发明中所述架高板1712垂直于侧边板1711设置;所述架高板1712和两个所述侧边板1711的竖直截面呈h型;通过这样的设置,使得侧边板1711形成的放料内腔被分隔成上料腔1715和下料腔1716;方便后续布置加强件和千斤顶1717,方便保证楔形块1的整体结构强度,同时方便后续配合千斤顶1717实现对单元节段1-11位置的调整。

56.另外,在本发明中所述侧边板1711上设有贴合斜面111;贴合斜面111的设置,方便了楔形块1与单元节段1-11之间的连接,在实际使用时,楔形块1通过贴合斜面111贴合在待吊装的单元节段1-11上,有利于保证楔形块1与单元节段1-11的接触面积,保证楔形块1与单元节段1-11连接的稳定性;在实际连接时,楔形块1与单元节段1-11之间一般采用焊接的方式固定连接,吊装时楔形块1跟随单元节段1-11一起吊装;保证单元节段1-11与楔形块1运动的联动性,同时方便后续通过千斤顶1717调整楔形块1位置,实现对单元节段1-11位置的调整。

57.进一步的,在本发明中所述楔形块1还包括设置在架高板1712上的中间板1713,所述中间板1713与侧边板1711相互平行设置;中间板1713的设置,起到一个中间支撑板结构,增加了楔形块1与单元节段1-11的接触面积,不仅更好的保证了楔形块1的结构强度,还能更好的保证楔形块1与单元节段1-11连接的稳定性。

58.在本发明中两个侧边板间隔分布;中心位置设有一个中间板,在中间板下方设有一个架高板,架高板两侧分别连接有一个侧边板;中间板形状与侧边板上部形状相同,并且中间板与侧边板相互平行分布,在中间板与相邻侧边板之间设有工字梁。

59.进一步的,在本发明中两个所述侧边板1711对称分布在中间板1713的两侧;并且中间板1713与侧边板1711呈间隔分布;本发明通过这样的设计,可以方便后续支撑工字梁1714的布置安放;同时采用这样的布置,可以实现楔形块1与单元节段1-11具有多处连接;更好的保证楔形块1与单元节段1-11之间的连接。

60.进一步的,在本发明中所述中间板1713与相邻侧边板1711之间设有至少一个支撑工字梁1714;支撑工字梁1714起到一个横向支撑作用,能够实现中间板1713和侧边板1711之间的直接连接,更好的保证了整个楔形块1的整体结构强度。

61.进一步的,在本发明中所述侧边板1711包括板体,所述板体上设有斜面槽,所述斜面槽在板体上形成贴合斜面111;所述斜面槽布置在板体边角处,所述斜面槽竖直截面呈直角三角形;本发明斜面槽为形成贴合斜面111;方便了后续侧边板1711与单元节段1-11之间的贴合连接,在本发明中斜面槽直角边的长度小于对应侧边板1711的长度或者宽度,这样

的设计方式,使得侧边板1711上端形成一个梯形结构,基于这样的设计,可以保证楔形块1下方的水平投影面积,进而方便保证楔形块1后续在钢管桩3桩顶布置时的稳定性,同时在本发明中斜面槽形成的贴合斜面111为一个倾斜面,这样的设置,可以实现为单元节段1-11提供一个纵向和横向的支撑力,更好的保证单元节段1-11与相邻拱肋或者桥面之间对接的稳定性。

62.进一步的,在本发明中两个所述侧边板1711远离中间板1713一端设有连接梁1718;连接梁1718起到很好的桥接作用,更好的保证两个侧边板1711之间连接的稳定性。

63.进一步的,在本发明中所述侧边板1711上设有吊装孔;吊装孔的设置,方便实际使用时,可以根据需要使用吊具吊装楔形块1的位置;继而方便楔形块1的移位操作。

64.进一步的,在本发明中所述步骤2开始前,需要进行试吊,要求吊装设备与对应单元节段1-11连接后,吊装设备移动,使得被吊装的单元节段1-11悬空,并且停滞15分钟,如果吊装设备中的吊带无异常,再继续吊运对应的单元节段1-11;本发明通过这样的设置,可以降低单元节段1-11吊装时的风险,减少施工事故的发生;同时也方便后续观察人员观察吊装设备与单元节段1-11之间是否安装到位;当发现吊装设备与单元节段1-11连接处发生连接不牢固或者连接错误等问题,基于上述步骤,可以方便更换或者返工。

65.进一步的,在本发明中所述吊装设备对吊装的单元节段1-11进行位置调节,所述吊装设备中的吊装系统对吊装的单元节段1-11落放位置进行调节;在本发明实际使用时,本发明通过吊装设备的使用,可以实现对应单元节段1-11位置的粗调,减少后续精调花费的实际,另外,本发明通过吊装系统的设置,可以更好的实现对单元节段1-11的位置的调整。

66.如图所示,吊装系统包括浮吊1,浮吊1上设有吊钩2,吊钩2上连接有提升吊具5,提升吊具5的位移端通过提升吊带9与单元节段1-11连接;还包括控制提升吊具5工作的电气组件,通过电气组件控制提升吊具5位移端的伸出的长度,进而选取特定长度的提升吊带9,通过提升吊具5的整体长度和提升吊带9的长度对吊装的单元节段1-11在空中的姿态进行控制,便于使用者在吊装前即可实现单元节段1-11的姿态控制,具体的,本实施例中,吊钩2数量为两个,每个吊钩2上分别设有两个提升吊具5,吊钩2与浮吊1上的钢绳连接,本实施例中四个提升吊带9的长度不同,每个提升吊具5在安装时的位移端伸出长度不同;提升吊具5操作灵活,4个提升吊具5可垂直使用,亦可倾斜使用;可单独一个使用,亦可同时使用;另外可手动操作,亦可同步自动控制;可单个控制,亦可同步2个或多个同时控制。

67.使用时,通过电气组件控制四个提升吊具5的位移端长度,然后分布于不同的提升吊带9连接,在将两个提升吊具5分别安装在一个吊钩2两侧上,将四个提升吊带9分别连接在单元节段1-11的四端,此时浮吊1控制一个吊钩2上移,单元节段1-11的一侧随之上移,吊钩2停止移动,保持静止,浮吊1工作使得另一个吊钩2上移,此时单元节段1-11的另一侧上移,直至两个吊钩2的高度相同,此时单元节段1-11在空中的姿势即为安装时需要的高度,若姿态有误差,通过电气组件控制提升吊具5的位移端进行移动,实现微调;微调时,通过提升吊带9和位移端伸出的长度共同实现单元节段1-11不同端的高度调节,调节方便快捷,便于浮吊1将单元节段1-11移动至指定位置进行安装焊接;单元节段1-11安装焊接精度要求高,而钢丝绳索或吊带的长度为整数,在进行索具匹配时,并不能搭配出理论计算的索具长度,而通过电气组件精准控制提升吊具5的位移端伸出长度,通过与提升吊带9配合,可以满

足理论上计算的索具数值,达到精确就位的要求。

68.具体的,参照图1,提升吊具5包括液压缸,液压缸的上设有第一挂耳6,提升吊具5的位移端为活塞,液压缸的活塞上设有第二挂耳7。

69.第一挂耳6通过连接吊带3与吊钩2连接,连接吊带3的一端套设在吊钩2上,连接吊带3的另一端设有第一卡扣4,第一卡扣4与第一挂耳6连接,通过连接吊带3实现吊钩2与第一挂耳6的连接,且第一卡扣3为圆环状,第一卡扣3的两端通过紧固螺栓连接,紧固螺栓套设在第一挂耳6上。

70.提升吊带9的两端分别套设有第二卡扣8和第三卡扣10,第二卡扣8与第二挂耳7连接,第二卡扣8为圆环状,第二卡扣8的两端通过紧固螺栓连接,紧固螺栓套设在第二挂耳7上;第三卡扣10与单元节段1-11上的吊耳11连接,第三卡扣10为圆环状,第三卡扣10的两端通过紧固螺栓连接,紧固螺栓套设在单元节段1-11的吊耳11上。

71.电气组件包括智能机箱、集线器、无线接入点和急停接收箱,智能机箱通过数据电缆与急停接收箱连接,无线接入点与智能机箱电性连接,急停接收机箱通过数据电缆与集线器连接,集线器通过组合电缆与提升吊具5连接,集线器外接主电源电缆,使用时,集线器将控制信号传输至提升吊具5上,进而提升吊具5控制其位移端伸出长度,智能机箱和无线接入点接收外界无线信号;急停接收箱接收急停信号,从而保证紧急情况下,急停接收箱接受急停信号传输至集线器,进而通过组合电缆将信号传输至提升吊具5内,从而控制提升吊具5急停;通过主电源电缆给电气组件和提升吊具5进行供电。

72.具体的,提升吊具5上设有高压液压动力单元、油箱和控制电箱,控制电箱内设有提升吊具5的控制器,控制器控制高压液压动力单元工作,进而使得油箱中的油在液压缸中流动,进而控制活塞的伸出长度,控制电箱中的控制器通过组合电缆与集线器连接。

73.电气组件还包括遥控装置、急停控制器和手柄控制器,遥控装置通过wi-fi与无线接入点连接,通过遥控装置发出wi-fi信号,进而通过无线接入点接收,实现对提升吊具5的控制,急停控制器通过wi-fi与急停接收箱连接,急停控制器发出急停wi-fi信号,急停控制器将信号传输至集线器上使得提升吊具5急停,手柄控制器通过线缆与伸缩组件连接,手柄控制器作为备用装置,在遥控装置失灵的情况下,通过手柄控制器和线缆对提升吊具5进行控制工作;远程遥控装置通过无线wi-fi控制,有效距离100m;同时具有实时可视性,即通过远程遥控装置的界面可以看见每个提升吊具5的油缸行程大小、提升高度以及负载大。

74.参照附图,电气组件设置于收纳箱13内,收纳箱13上设有钢丝绳件14,钢丝绳件14与浮吊1连接,浮吊1工作使得收纳箱13和钢丝绳件14上移,在工作时随着提升吊具5的上移而上移,保证收纳箱13中的电气组件稳定对提升吊具5进行控制。

75.参照附图,收纳箱13上设有牵引绳15,牵引绳15上设有可移动的牵引端16,在实施时,单元节段1-11在码头上进行吊装工作时,这时的牵引端16可以移动机构,此时牵引端16移动,在牵引绳15的连接下实现收纳箱13始终不对提升吊具5和单元节段1-11造成影响。

76.在具体使用时,使用上述吊装系统,具体步骤为:

77.步骤1、检查提升吊具5,将提升吊具5放置于半挂车上进行运输,运输至指定位置后,将提升吊具5从半挂车上取下;具体的,检测提升吊具5时,检查的具体内容为:检查提升吊具5的液压泵是否漏油,油箱是否漏油,油箱上螺栓是否拧紧,提升吊具5上的阀和阀组是否漏油,阀和阀组上的螺栓是够拧紧,提升吊具5上通气帽上的螺栓是否拧紧,提升吊具5上

的防护外壳是够破损;

78.步骤2、将提升吊具5与电气组件连接,通过遥控装置分别控制四个提升吊具5的活塞移动,此时将提升吊具5一端上的第一挂耳6与第一卡扣4连接,并将连接吊带3套设在吊钩2,将提升吊具5的活塞端的第二挂耳7与第二卡扣8连接,此时将提升吊带9套在第二卡扣8上,将提升吊带9套设在第三卡扣10上,进而第三卡扣10与单元节段1-11上的吊耳11连接,此时将两个提升吊具5上的连接吊带3套在吊钩2上,从而浮吊1上的两个吊钩2上分别连接有两个提升吊具5,四个第三卡扣10分别与单元节段1-11上的四个吊耳11连接;

79.步骤3、将电气组件收纳于收纳箱13中,并将收纳箱13与钢绳连接件14连接,钢绳连接件14与浮吊1连接,在收纳箱13的底端连接牵引绳15,并将牵引绳15与牵引端16连接,浮吊1工作将整个收纳箱13提升至空中;

80.步骤4、浮吊1工作,使得一个吊钩2上移,进而使得吊钩2上的两个提升吊具5、连接吊带3和提升吊带9上移,从而使得单元节段1-11的一端随之上移,上移至单元节段1-11倾斜,此时该吊钩2保持静止;

81.步骤5、浮吊1工作,使得另一个吊钩2上移,进而使得另一个吊钩2上的两个提升吊具5、连接吊带3和提升吊带9上移,从而使得单元节段1-11的另外一端随之上移,上移至该吊钩2与步骤4中的吊钩2高度一致;

82.步骤6、浮吊1工作使得两个吊钩2同时上移,此时将单元节段1-11整体移动至单元节段1-11最低端距离地面1500mm,观察单元节段1-11空中是否符合要求,若符合要求,通过浮吊1将整个单元节段1-11移动至指定位置进行安装;若不符合要求,通过遥控装置控制四个提升吊具5的活塞进行微调,直至符合要求,符合要求后,通过浮吊1将整个单元节段1-11移动至指定位置进行安装;

83.步骤7、在步骤4、5和6的过程中,牵引端16移动使得牵引绳15移动,进而将整个收纳箱13进行倾斜,保证收纳箱13不对提升吊具5工作造成影响。

84.进一步的,在本发明中相邻所述单元节段1-11间采用焊接的方式相连接;这样的连接方式,方便了相邻单元节段1-11之间的连接;在实际连接时,要求相邻单元节段1-11之间采用环缝焊接;在实际实施时,要求环缝焊接施工顺序如下:顶板对接

→

底板对接

→

腹板对接

→

加劲肋嵌补(这里加劲肋为每个单元节段上的加强板件结构);在实际焊接时,要求顶板焊接由中心向两侧;底板焊接由中心向两侧;腹板焊接由下向上;采用上述焊接顺序,可以很好的避免焊接应力。

85.进一步的,在本发明中使用吊装系统用于单元节段1-11放置位置的调节;实现单元节段1-11的初步调节;所述辅助调节装置17外接有调节千斤顶,所述辅助调节装置17与调节千斤顶用于对应单元节段1-11布置位置的精调;在本发明中所述辅助调节装置17搭配有千斤顶1717;这里千斤顶一般选用三向千斤顶;两个所述侧边板1711间隔分布形成放料内腔,两个所述侧边板1711之间设有架高板1712,所述架高板1712把放料内腔分隔成上料腔1715和下料腔1716;所述千斤顶1717布置在下文的支架桩位18上,也就是布置在支架桩位18中的各个立柱钢管181上;并且布置在辅助调节装置17的下料腔1716内;本发明千斤顶1717的设置,主要是为了后续使用时通过推动楔形块1,使得楔形块1带动单元节段1-11进行移动,从而实现单元节段1-11位置的调节,另外,在本发明中千斤顶1717采用三向千斤顶1717,这样可以在实际使用是根据需要改变单元节段1-11所处的空间位置;同时,为了方便

千斤顶1717与楔形块1的配合使用,千斤顶1717布置在楔形块1下方以及对应钢管桩桩顶的上方,通过千斤顶1717自身的运行实现对楔形块1的推动,最终实现单元节段1-11位置的调整;综上,可以知道本发明通过吊装设备、辅助调节装置17的配合使用,可以实现拱肋横梁1-1中各个单元节段1-11的精准调节,极大的保证了拱肋横梁1-1安放的准确性和快捷性。

86.进一步的,在本发明中所述步骤1中,在选取的单元节段1-11上设有吊耳机构1-2,所述吊耳机构1-2包括吊耳主板1-21,所述吊耳主板1-21侧面设有侧向加劲板1-22;所述吊耳机构1-2与吊装设备相连接;本发明通过吊耳主板1-21与侧向加劲板1-22的设置,极大的提高了吊耳机构1-2的强度,方便了后续与吊装设备之间连接的稳定性,在实际布置时,一般一个单元节段1-11上布置有四个吊耳机构1-2,分布在单元节段1-11的四角。

87.本发明通过吊耳机构的设置,可以确定拱肋横梁中单元节段的吊装位置,继而减少单元节段运送时的翻转操作。

88.进一步的,在本发明中所述拱肋横梁1-1中的各个单元节段1-11由多个板单元拼接而成;这样的设置,方便了各个单元节段1-11的拼装,继而方便了拱肋横梁1-1的实际施工操作。

89.进一步的,在本发明中所述进行步骤4前,要求在桥位处布置有用于支撑拱肋横梁1-1的支架桩位18;本发明通过支架桩位18的设置,方便了后续各个单元节段1-11的放置,方便了后续的精调,同时也方便了后续的焊接施工;本发明通过支架桩位18的设置,就相当于在水上建立了一个施工平台,方便了后续各个单元节段1-11施工操作。

90.在本发明中所述支撑桩位包括多个立柱钢管181,立柱钢管181实际上就是钢管桩结构;在所述立柱钢管181上设有桩顶板182,桩顶板182的设置,增加了立柱钢管181的横向面积,方便了后续单元节段1-11的放置;另外,在本发明中所述桩顶板182与立柱钢管181之间设有多个加劲板件183;加劲板件183起到一个增加强度的作用,保证了桩顶板182的整体结构强度。

91.进一步的,在本发明中所述辅助调节装置17还包括桩顶钢板31;所述桩顶钢板31分别与楔形块1和桩顶板182相连接;在本发明中桩顶钢板31为后续固定的板件结构,主要是在后续千斤顶1717对单元节段1-11位置调整完毕后,使用桩顶钢板31作为一个连接件,实现楔形块1与钢管桩3桩顶之间的连接,从而实现楔形块1在桩顶上的固定,继而实现对单元节段1-11位置的固定,从而方便后续单元节段1-11与相邻部件之间的对接,保证单元节段1-11与相邻部件间对接的准确性。

92.具体:

93.拱肋横梁1-1安装采用“支架桩位18+浮吊分节吊装”施工方法。

94.支架桩位18采用钢管及型钢搭建,用浮吊将拱肋横梁1-1逐段吊装到支架上进行焊接拼装。

95.在两岸分别设置钢结构拼装场,在河岸两侧设置喂拱码头,板单元运至拼装场拼装成节段后由模块车运至喂拱码头,单元节段1-11在码头由浮吊吊送至桥位处,浮吊就位后取拱,吊装拱肋横梁1-1。

96.实际施工时共设置2台610t陆运组装式浮吊安装拱肋横梁1-1,1#浮吊设置在桥位南侧,2#浮吊设置在桥位北侧。

97.拱肋横梁1-1节段由板单元在东西两岸拼装场组拼成板单元后下胎,由模块车运

输至西岸南北两岸码头。

98.西岸南侧码头采用钢管贝雷梁支架结构形式,长27m,宽15.5m;西岸北侧码头采用便道硬化。

99.栈桥采用油漆做好标识,保证运输车在规定的路线上行走。

100.拱肋横梁1-1吊装最低水位按+39m设计,节段采用90m吊杆的610t浮吊吊装。

101.以拱肋横梁1-1其中一个单元节段1-11xl1z为例说明施工步骤;其余节段施工参照该章节。

102.施工步骤一:吊装时应进行试吊,吊起10cm,停滞15min观测吊带、钢丝绳、吊耳吊具情况;

103.施工步骤二:浮吊靠近提拱码头;抛锚固定后取节段;

104.吊装单元节段1-11时,浮吊采用90m吊杆,起重高度81m,水平距离34m,最大起重荷载310t,拱肋横梁1-1最重180.4t,负载率58%,满足施工要求;

105.施工步骤三:浮吊吊起单元节段1-11后进行转向;

106.施工步骤四:浮吊运至桥位处;

107.施工步骤五:浮吊将单元节段1-11运至桥位处,进行单元节段1-11安装,最后组成对应的拱肋横梁1-1。

108.吊装xl1z节段时,浮吊采用90m吊杆,起重高度81m,水平距离34m,最大起重荷载310t,上拱肋最重180.4t,满足施工要求。

109.吊具是由4个液压缸组合而成,设计用于调平载荷。

110.该系统4个液压缸允许使用负荷达到600吨,行程1.5m,长宽高3.11

×

0.42

×

0.955m。

111.610t浮吊采用双吊钩吊装对应单元节段1-11,并且在每个单元节段1-11上设置4个吊点,吊耳沿横桥向布置,采用耳板销孔形式,在上拱肋中横隔板位置焊接;吊具采用定制的吊具进行拱肋空间姿态调整,200t合成纤维吊装带(6倍安全系数)+卡环,吊带与平面夹角不小于60o。

112.卡环型号gb/t25854-6-dx200。

113.为避免吊耳耳板受到侧向弯矩,沿上拱肋横桥向布置耳板,耳板主板与上拱肋横隔板全熔透对接焊,吊耳侧向加劲肋与耳板主板采用熔透角焊缝,焊脚尺寸为12mm。

114.显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性的改进,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1