一种预制箱梁半自动封锚装置及封锚方法与流程

1.本发明涉及建筑施工技术领域,特别涉及一种预制箱梁半自动封锚装置及封锚方法。

背景技术:

2.高铁预制箱梁封锚混凝土施工是预制箱梁施工中重要工序,传统的封锚工艺,封锚模板多采用木模板或薄铁皮模板,使用扎丝一端连接“l”形钢筋,另一端连接短钢筋对封锚模板进行固定,封锚混凝土采用振捣棒对封锚混凝土进行插捣振捣。混凝土浇筑时由于封锚模板与梁端面贴合不紧密、振捣工具使用不当,封锚模板容易发生胀模,混凝土容易振捣不密实、顶部混凝土易出现离缝、空洞,混凝土表面需进行二次砂浆罩面抹平处理方能到达施工质量验收标准要求。

技术实现要素:

3.本发明的目的在于提供一种预制箱梁半自动封锚装置及封锚方法。

4.本发明是通过如下措施实现的:一种预制箱梁半自动封锚装置,其特征在于,包括若干设在锚垫板上的连接件,所述连接件的外端伸出锚穴与封锚模板连接,所述封锚模板的上部设置有注浆口,所述封锚模板的内侧与梁端面接触,所述封锚模板的外侧且位于注浆口的外围设置有三个振捣器,两个对称设正在所述注浆口的两侧,一个位于所述注浆口的下方。

5.还包括设在锚穴内部且与所述连接件连接的钢筋网。

6.位于注浆口下方的振捣器采用gt25振捣器,位于注浆口两侧的振捣器采用gt13振捣器。采用气动涡轮振动器,振捣器质量小,振捣频率高,振捣效果好,振捣后能达到光面的效果,避免了二次收面。振捣器一般采用螺栓固定在封锚模板上。

7.所述连接件包括两端均设置有螺纹的固定杆,所述固定杆的侧壁上设置有与所述钢筋网连接的外接杆,所述固定杆的内端与锚垫板的螺纹孔连接,固定杆的外端通过螺纹套筒与连接螺杆连接,所述连接螺杆的外端伸出锚穴通过螺母与封锚模板连接。所述外接杆可以采用焊接和绑丝绑扎在所述钢筋网上,所述外接杆一般垂直与所述固定杆。

8.所述连接螺杆上套接有圆台状的橡胶圈,所述橡胶圈的小端抵在所述套筒上。所述橡胶圈通过摩擦固定在所述连接螺杆上。

9.所述注浆口上端敞开,还包括插接在所述注浆口上用于封堵注浆口的封堵板,所述封锚模板上设置有与所述封堵板的限定结构,所述封堵板一般通过合页连接。

10.所述封堵模板的外侧设置有插槽,所述限位结构为插接在所述插槽内的限位块,所述限位块的内壁紧贴所述封堵板的外壁。

11.所述封堵板的内端面与封锚模板的内端面平齐。所述连接件对称设置有两个,所述振捣器设置有三个,两个对称设正在所述注浆口的两侧,一个位于所述注浆口的下方,所述注浆口的下部设置有挡板。

12.本技术中的封锚模板采用8mm厚钢板切割而成。模板尺寸一般为(长x 宽x厚-0.4m*0.4m*0.008m)。固定杆和连接螺杆一般采用直径12mm圆钢车丝加工而成,连接件的总长一般为210mm。套筒起到连接固定杆和连接螺杆的作用,套筒直径22mm,采用车床套内丝,上端一般为正丝,下端为反丝。固定杆和连接螺杆上的螺纹旋向与所述套筒对应。橡胶圈为中空的圆台结构,上圆端直径22mm,下圆端直径44mm,高24mm,中部为直径12mm空心结构。连接螺杆长度为86.5mm。

13.具体尺寸根据实际情况而定,此尺寸仅为举例说明。

14.一种预制箱梁半自动封锚装置的封锚方法,其特征在于,具体步骤为:

15.s1、对锚穴的内壁进行凿毛;使用气动凿毛锤对锚穴进行充分凿毛,保证漏出的新鲜混凝土面积不低于总面积的75%,并清理锚穴内残余浆液及垃圾;

16.s2、安装连接件和钢筋网;将连接件的下端安装于锚垫板的螺栓孔上,在锚穴内安装钢网并与连接件连接。连接件包括的固定杆,所述固定杆的下端旋入螺栓孔内且深度为20mm,并最好保证外接杆朝向锚穴的中心。

17.s3、安装封锚模板和振捣器;封锚模板为钢模板,打磨后表面平整,施工前还需对封锚模板涂刷脱模剂,这样可以在混凝土拆模后表面平整、无气泡,只需对螺栓孔进行封堵,不需要进行二次砂浆罩面。然后将封锚模板穿过连接杆,并紧固固定,保证模板与梁端面贴合紧密。

18.s4、浇筑混凝土并进行振捣;

19.s5、注浆口的封堵;

20.s6、拆除模板;

21.s7、覆盖养护。模板拆除后立即对封锚混凝土进行养护,养护时,先对封锚混凝土表面进行洒水,使其表面充分湿润,然后用蓄水能量养护膜进行覆盖养护。封锚混凝土养护应保湿、防风,冬期施工时应进行保温养护。

22.步骤s4具体为:封锚混凝土应自下而上分层浇筑,层层振捣密实,每层厚度不大于10cm;(一般分四层进行浇筑与振捣,每层厚度8-10cm,每层振捣时间为20s~30s。)在分层浇筑过程中先开启注浆口下方的振捣器,待封锚混凝土灌注至锚穴1/2处时,关闭注浆口下部的振捣器同时开启注浆口两侧的振捣器振捣。对于两个振动器之间的任意一点而言,两侧传来的振动波会相互叠加且振捣器开启时,会产生较大的振捣力,带动封锚模板及锚穴内新浇筑混凝土震动。

23.步骤s4还包括待混凝土浇筑至注浆口时,通过深入到锚穴内部的捣固装置配合振捣器进行振捣和压实,直至混凝土充满锚穴。将捣固装置安装在气动振捣锤端头,通过压缩空气动力,瞬间释放,推动内部的捣固装置对封锚混凝土进行连续、高频率的挤密、振捣。所述捣固装置包括捣固杆和设置在所述捣固杆一端的捣固头,所述捣固杆的另一端一般通过螺纹连接与振捣锤连接。所述捣固杆为圆杆,所述捣固头为外径大于捣固杆的圆盘。通过以上两种型式的振捣,能保证封锚混凝土振捣密实,无空洞现象。、

24.混凝土充满锚穴即将封堵注浆口时,同时开启3个振捣器对封锚混凝土进行振捣,振捣时间为20s~30s。

25.步骤s6具体为:当混凝土强度达到2.5mpa时方可拆除模板;

26.模板拆除时,先将螺母旋出,再将模板平移出螺杆,随后拆除螺杆和橡胶圈部分,

并对橡胶圈形成孔洞位置采用砂浆进行封堵。封堵时先对孔洞进行充分湿润,后用1:2的聚合物水泥砂浆抹平。

27.本发明实施例提供的技术方案带来的有益效果是:原封锚技术模板混凝土振捣时采用插入式振捣棒,振捣时振捣棒插入不方便,或振捣力不足,振捣效果不好。本封锚技术模板混凝土振捣采用附着式振捣器配合气动振捣锤振捣,振捣频率高,振捣效果好,解决了封锚混凝土振捣不方便的问题,振捣效果不好,封锚混凝土不密实的问题。

28.原封锚技术模板采用2mm的薄铁皮,模板容易变形,与梁体端头贴合不紧密,且模板固定采用扎丝固定,模板固定不牢固,容易胀模,浇筑完成的封锚混凝土需进行二次收面。本封锚技术模板采用厚度8mm的钢模板,模板刚度大,不变形,与梁端的贴合紧密,封锚混凝土浇筑完成,混凝土表面平整、光滑,不需要二次收面。

29.原封锚技术模板固定采用铁丝固定,模板与梁端面不能密贴,混凝土浇筑时,模板易发生胀模,封锚混凝土易出现不密实的问题。本发明连接螺杆刚度大,不变形,对模板紧固效果好,混凝土振捣时不发生胀模、漏浆现象,一次成优,保证封锚混凝土施工质量。

30.原封锚技术模板固定采用铁丝固定,模板拆除后铁丝外露,需对铁丝进行截断处理,铁丝保护层多不满足要求,不符合规范要求。本发明采用的连接件为三段式组合结构,模板拆除后不需要铁丝进行切割处理,只将外端的连接螺杆和橡胶圈部分拆除,且连接螺杆和橡胶圈部分可重复利用,仅对橡胶圈孔洞进行修补即可。

31.施工工法既提高施工效率又保证封锚混凝土施工质量,同时减少人工使用、节约施工成本、降低环境污染,具有显著的经济效益和社会效益。

附图说明

32.为了更清楚地说明本发明的技术方案,下面将对实施例中使用的附图作一简单地介绍,显而易见地,下面所列附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

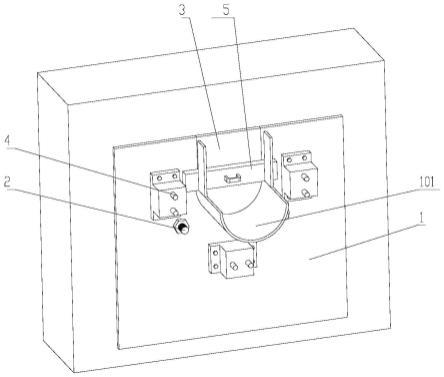

33.图1为本发明实施例的整体结构示意图;

34.图2为去掉模板后的内部结构示意图;

35.图3为与图1中a处的局部放大图;

36.图4为连接件的结构示意图;

37.图5为捣固装置的结构示意图。

38.附图中,各标号所代表的组件列表如下:1、封锚模板;2、连接件;3、封堵板;4、振捣器;5、限位结构;6、钢筋网;8、捣固装置;9、锚穴;101、挡板;201、固定杆;202、外接杆;203、套筒;204、橡胶圈;205、连接螺杆; 206、螺母;801、捣固杆;802、捣固头;901、锚垫板。

具体实施方式

39.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。当然,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

40.实施例一:

41.参见图1-图5,一种预制箱梁半自动封锚装置,其特征在于,包括若干设在锚垫板

901上的连接件2,连接件2的外端伸出锚穴9与封锚模板1连接,封锚模板1的上部设置有注浆口,封锚模板1的内侧与梁端面接触,封锚模板 1的外侧且位于注浆口的外围设置有三个振捣器4,两个对称设正在注浆口的两侧,一个位于注浆口的下方。

42.还包括设在锚穴9内部且与连接件2连接的钢筋网6。

43.位于注浆口下方的振捣器4采用gt25振捣器4,位于注浆口两侧的振捣器4采用gt13振捣器4。采用气动涡轮振动器,振捣器4质量小,振捣频率高,振捣效果好,振捣后能达到光面的效果,避免了二次收面。振捣器4一般采用螺栓固定在封锚模板1上。

44.连接件2包括两端均设置有螺纹的固定杆201,固定杆201的侧壁上设置有与钢筋网6连接的外接杆202,固定杆201的内端与锚垫板901的螺纹孔连接,固定杆201的外端通过螺纹套筒203与连接螺杆205连接,连接螺杆205 的外端伸出锚穴9通过螺母206与封锚模板1连接。外接杆202可以采用焊接和绑丝绑扎在钢筋网6上,外接杆202一般垂直与固定杆201。

45.连接螺杆205上套接有圆台状的橡胶圈204,橡胶圈204的小端抵在套筒 203上。橡胶圈204通过摩擦固定在连接螺杆205上。

46.注浆口上端敞开,还包括插接在注浆口上用于封堵注浆口的封堵板3,封锚模板1上设置有与封堵板3的限定结构,封堵板3一般通过合页连接。

47.封堵模板的外侧设置有插槽,限位结构5为插接在插槽内的限位块,限位块的内壁紧贴封堵板3的外壁。

48.封堵板3的内端面与封锚模板1的内端面平齐。连接件2对称设置有两个,振捣器4设置有三个,两个对称设正在注浆口的两侧,一个位于注浆口的下方,注浆口的下部设置有挡板101。

49.实施例二:

50.在实施例一的基础上,封锚模板1采用8mm厚钢板切割而成。模板尺寸一般为(长x宽x厚-0.4m*0.4m*0.008m)。固定杆201和连接螺杆205一般采用直径12mm圆钢车丝加工而成,连接件2的总长一般为210mm。套筒203起到连接固定杆201和连接螺杆205的作用,套筒203直径22mm,采用车床套内丝,上端一般为正丝,下端为反丝。固定杆201和连接螺杆205上的螺纹旋向与套筒203对应。橡胶圈204为中空的圆台结构,上圆端直径22mm,下圆端直径44mm,高24mm,中部为直径12mm空心结构。连接螺杆205长度为 86.5mm。

51.具体尺寸根据实际情况而定,此尺寸仅为举例说明。

52.实施例三:

53.一种预制箱梁半自动封锚装置的封锚方法,具体步骤为:

54.s1、对锚穴9的内壁进行凿毛;使用气动凿毛锤对锚穴9进行充分凿毛,保证漏出的新鲜混凝土面积不低于总面积的75%,并清理锚穴9内残余浆液及垃圾;

55.s2、安装连接件2和钢筋网6;将连接件2的下端安装于锚垫板901的螺栓孔上,在锚穴9内安装钢网并与连接件2连接。连接件2包括的固定杆201,固定杆201下端旋入螺栓孔内且深度为20mm,并最好保证外接杆202朝向锚穴9的中心,然后安装套筒203和连接螺杆204,最好将橡胶圈205套在连接螺杆204上,套接橡胶圈205处可以光面。

56.s3、安装封锚模板1和振捣器4;封锚模板1为钢模板,打磨后表面平整,施工前还需对封锚模板1涂刷脱模剂,这样可以在混凝土拆模后表面平整、无气泡,只需对螺栓孔进行

封堵,不需要进行二次砂浆罩面。然后将封锚模板1 穿过连接杆,并通过螺母206紧固固定,保证模板与梁端面贴合紧密。

57.s4、浇筑混凝土并进行振捣;

58.s5、注浆口的封堵;

59.s6、拆除模板;

60.s7、覆盖养护。模板拆除后立即对封锚混凝土进行养护,养护时,先对封锚混凝土表面进行洒水,使其表面充分湿润,然后用蓄水能量养护膜进行覆盖养护。封锚混凝土养护应保湿、防风,冬期施工时应进行保温养护。

61.步骤s4具体为:封锚混凝土应自下而上分层浇筑,层层振捣密实,每层厚度不大于10cm;(一般分四层进行浇筑与振捣,每层厚度8-10cm,每层振捣时间为20s~30s。)在分层浇筑过程中先开启注浆口下方的振捣器4,待封锚混凝土灌注至锚穴91/2处时,关闭注浆口下部的振捣器4同时开启注浆口两侧的振捣器4振捣。对于两个振动器之间的任意一点而言,两侧传来的振动波会相互叠加且振捣器4开启时,会产生较大的振捣力,带动封锚模板1及锚穴9内新浇筑混凝土震动。

62.步骤s4还包括待混凝土浇筑至注浆口时,通过深入到锚穴9内部的捣固装置8配合振捣器4进行振捣和压实,直至混凝土充满锚穴9。将捣固装置8 安装在气动振捣锤端头,通过压缩空气动力,瞬间释放,推动内部的捣固装置 8对封锚混凝土进行连续、高频率的挤密、振捣。捣固装置8包括捣固杆801 和设置在捣固杆801一端的捣固头802,捣固杆801的另一端一般通过螺纹连接与振捣锤连接。捣固杆801为圆杆,捣固头802为外径大于捣固杆801的圆盘。通过以上两种型式的振捣,能保证封锚混凝土振捣密实,无空洞现象。、

63.混凝土充满锚穴9即将封堵注浆口时,同时开启3个振捣器4对封锚混凝土进行振捣,振捣时间为20s~30s。

64.步骤s6具体为:当混凝土强度达到2.5mpa时方可拆除模板;

65.模板拆除时,先将螺母206旋出,再将模板平移出螺杆,随后拆除螺杆和橡胶圈204部分,并对橡胶圈204形成孔洞位置采用砂浆进行封堵。封堵时先对孔洞进行充分湿润,后用1:2的聚合物水泥砂浆抹平。

66.本发明实施例提供的技术方案带来的有益效果是:原封锚技术模板混凝土振捣时采用插入式振捣棒,振捣时振捣棒插入不方便,或振捣力不足,振捣效果不好。本封锚技术模板混凝土振捣采用附着式振捣器4配合气动振捣锤振捣,振捣频率高,振捣效果好,解决了封锚混凝土振捣不方便的问题,振捣效果不好,封锚混凝土不密实的问题。

67.原封锚技术模板采用2mm的薄铁皮,模板容易变形,与梁体端头贴合不紧密,且模板固定采用扎丝固定,模板固定不牢固,容易胀模,浇筑完成的封锚混凝土需进行二次收面。本封锚技术模板采用厚度8mm的钢模板,模板刚度大,不变形,与梁端的贴合紧密,封锚混凝土浇筑完成,混凝土表面平整、光滑,不需要二次收面。

68.原封锚技术模板固定采用铁丝固定,模板与梁端面不能密贴,混凝土浇筑时,模板易发生胀模,封锚混凝土易出现不密实的问题。本发明连接螺杆205 刚度大,不变形,对模板紧固效果好,混凝土振捣时不发生胀模、漏浆现象,一次成优,保证封锚混凝土施工质量。

69.原封锚技术模板固定采用铁丝固定,模板拆除后铁丝外露,需对铁丝进行截断处理,铁丝保护层多不满足要求,不符合规范要求。本发明采用的连接件 2为三段式组合结

构,模板拆除后不需要铁丝进行切割处理,只将外端的连接螺杆205和橡胶圈204部分拆除,且连接螺杆205和橡胶圈204部分可重复利用,仅对橡胶圈204孔洞进行修补即可。

70.施工工法既提高施工效率又保证封锚混凝土施工质量,同时减少人工使用、节约施工成本、降低环境污染,具有显著的经济效益和社会效益。

71.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1