直通一体化承轨台及无砟轨道

1.本发明属于轨道技术领域,具体涉及直通一体化承轨台及无砟轨道。

背景技术:

2.在城市轨道交通和高速铁路领域,无砟轨道板由于其舒适度高、维修量少的优点,得到越来越广泛的应用,承轨台作为将钢轨受力传递给下部结构的部件,对无砟轨道板的性能有显著的影响。现有技术中,独立对称块式结构的承轨台较为薄弱,在受到列车侧向荷载时,容易出现开裂、松动等问题。

3.现有技术中独立的承轨台各自承担荷载,传递给下部结构的应力较大,容易导致轨道板与自密实层、自密实层与基座的层间应力过大,引起层间错动、结构开裂等工程问题。

技术实现要素:

4.本发明是为了解决上述问题而进行的,目的在于提供直通一体化承轨台及无砟轨道,能够切实提高无砟轨道板力学性能,避免层间错动、结构开裂等工程问题。

5.本发明为了实现上述目的,采用了以下方案:

6.《轨道》

7.本发明提供一种无砟轨道,其特征在于,包括:直通一体化承轨台,沿着列车行驶方向延伸,包括:无砟轨道板主体,和并排形成在无砟轨道板主体上、且间距与列车轨距对应的两个承轨单元;每个承轨单元均包括直通板、多个挡肩、多个第一承托板以及多个第二承托板;直通板沿着列车行驶方向延伸、呈长条状;在直通板的两侧分别形成有多个沿着列车行驶方向间隔排布的挡肩,并且任意两个在不同侧相邻的挡肩均不是对称设置而是交错布置;第一承托板设置在直通板上,且位于两个在直通板不同侧相邻的挡肩之间,从其中一个挡肩(记为a1)的一个端部延伸到直通板另一侧相邻挡肩(记为b1)的邻近端部,中间区域下凹作为轨道承托段;第二承托板设置在直通板上,且位于两个在直通板不同侧相邻的挡肩之间,从其中一个挡肩a1的另一个端部延伸到直通板另一侧另一相邻挡肩(记为b2)的邻近端部,中间区域下凹作为轨道承托段;第一挡肩和第二挡肩的数量与挡肩数量匹配;每个承轨单元中,所有挡肩和第一承托板与第二承托板共同在无砟轨道板主体上形成沿着列车行驶方向连续延伸的波浪形承轨结构;和钢轨部,包括:分别架设在两个承轨单元上的两排钢轨,和将钢轨安装在承轨单元上的安装构件。

8.《承轨台》

9.进一步,本发明还提供一种直通一体化承轨台,其特征在于,包括:无砟轨道板主体,沿着列车行驶方向延伸;和两个承轨单元,并排形成在无砟轨道板主体上、沿着列车行驶方向延伸、排间距与列车轨距对应;每个承轨单元均包括直通板、多个挡肩、多个第一承托板以及多个第二承托板;直通板沿着列车行驶方向延伸、呈长条状;在直通板的两侧分别形成有多个沿着列车行驶方向间隔排布的挡肩,并且任意两个在不同侧相邻的挡肩均不是

对称设置而是交错布置;第一承托板设置在直通板上,且位于两个在直通板不同侧相邻的挡肩之间,从其中一个挡肩的一个端部延伸到直通板另一侧相邻挡肩的邻近端部,中间区域下凹作为轨道承托段;第二承托板设置在直通板上,且位于两个在直通板不同侧相邻的挡肩之间,从其中一个挡肩的另一个端部延伸到直通板另一侧另一相邻挡肩的邻近端部,中间区域下凹作为轨道承托段;第一挡肩和第二挡肩的数量与挡肩数量匹配;每个承轨单元中,所有挡肩和第一承托板与第二承托板共同在无砟轨道板主体上形成沿着列车行驶方向连续延伸的波浪形承轨结构。

10.优选地,本发明所涉及的上述《轨道》或《承轨台》,还可以具有这样的特征:两个承轨单元的波峰和波谷均相互对向。

11.优选地,本发明所涉及的上述《轨道》或《承轨台》,还可以具有这样的特征:在同一侧相邻挡肩的间距为挡肩长度的1/2~3/4。

12.优选地,本发明所涉及的上述《轨道》或《承轨台》,还可以具有这样的特征:直通板的宽度为钢轨底面宽度的2~3倍。

13.优选地,本发明所涉及的上述《轨道》或《承轨台》,还可以具有这样的特征:无砟轨道板主体、直通板、挡肩为一体形成。

14.优选地,本发明所涉及的上述《轨道》或《承轨台》,还可以具有这样的特征:第一承托板和第二承托板分别形成波浪形承轨结构中两条非平行的斜边,轨道承托段的宽度与钢轨底面宽度对应。

15.优选地,本发明所涉及的上述《轨道》或《承轨台》,还可以具有这样的特征:第一承托板的长度为挡肩长度的7/24~5/12,第二承托板的长度也为挡肩长度的7/24~5/12。

16.优选地,本发明所涉及的上述《轨道》或《承轨台》,还可以具有这样的特征:第一承托板和第二承托板均为承托板,承托板为混凝土板,直通板的左右两侧形成有两条平行延伸的沟槽,沟槽位于直通板与挡肩之间,承托板的左右两端部均与两侧的挡肩、沟槽、直通板围成的结构相嵌合。

17.优选地,本发明所涉及的上述《轨道》或《承轨台》,还可以具有这样的特征:承托板的两端部形成向下凸出、向内倾斜抓握的爪状。

18.优选地,本发明所涉及的上述《轨道》或《承轨台》,还可以具有这样的特征:每个挡肩的内侧面比直通板高一定距离,且不比安装固定好钢轨后的安装构件低。

19.发明的作用与效果

20.根据本发明提供的直通一体化承轨台及无砟轨道,在承轨单元中,直通板的两侧分别形成有多个沿着列车行驶方向间隔排布的挡肩,并且任意两个在不同侧相邻的挡肩均交错布置,第一承托板和第二承托板均设置在直通板上,且分别位于三个在直通板不同侧两两相邻的挡肩之间,从其中一个挡肩的两个端部分别延伸到直通板另一侧的两个相邻挡肩的邻近端部,每个承托板中间区域下凹作为轨道承托段,每个承轨单元中的所有挡肩和第一承托板与第二承托板共同在无砟轨道板主体上形成沿着列车行驶方向连续延伸的波浪形承轨结构,通过这样的结构设置能够使承轨台结构更加稳定,并能更均匀地传递钢轨承受的荷载,有更好的力学特性,直通一体化承轨台及无砟轨道具有更好的受力、传力性能,能较好的解决无砟轨道板的开裂、层间错动等工程问题。

附图说明

21.图1是本发明实施例涉及的无砟轨道的结构示意图;

22.图2是本发明实施例涉及的无砟轨道的部分结构示意图;

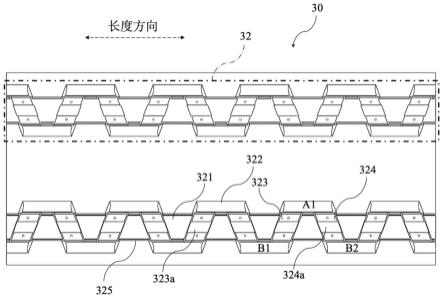

23.图3是图2所示结构的俯视图;

24.图4是图2所示结构的分解图;

25.图5是本发明实施例涉及的直通一体化承轨台的立体图;

26.图6是本发明实施例涉及的直通一体化承轨台的俯视图;

27.图7是本发明实施例涉及的直通一体化承轨台的分解图;

28.图8是本发明实施例涉及的直通一体化承轨台省略了承托板后的结构示意图;

29.图9是图8的俯视图;

30.图10是图8所示结构宽度方向上的剖视图;

31.图11是本发明实施例涉及的直通一体化承轨台的局部示意图;

32.图12是本发明实施例涉及的承托板和安装构件的结构示意图;

33.图13是本发明实施例涉及的不同承轨台的模型图,从上至下依次为:直通一体化承轨台、传统轨道板承轨台、x轨枕承轨台;

34.图14是本发明实施例涉及的不同承轨台的路基沉降情况对比图;

35.图15是本发明实施例涉及的不同承轨台的轨枕侧移曲线对比图;

36.图16是本发明实施例涉及的不同承轨台的钢轨内应力分布情况对比图(应力单位为pa)。

具体实施方式

37.以下参照附图对本发明所涉及的直通一体化承轨台及无砟轨道作详细阐述。

38.《实施例》

39.如图1~4所示,无砟轨道10包括底座部20、直通一体化承轨台30以及钢轨部40。

40.底座部20沿着列车行驶方向延伸,它包括混凝土基底21、底座22和自密实层23。自密实层23将直通一体化承轨台30与底座部20固定安装在一起。

41.直通一体化承轨台30沿着列车行驶方向延伸,将钢轨部40从下方承托住,使得钢轨上的列车荷载能够更均匀地传递给下部结构。如图5~9所示,直通一体化承轨台30包括无砟轨道板主体31和两个承轨单元32。

42.无砟轨道板主体31固定在底座部20上,并沿着列车行驶方向延伸(长度方向为列车行驶方向)。

43.两个承轨单元32沿着列车行驶方向延伸,并排形成在无砟轨道板主体31上,两个承轨单元32之间的间距与列车轨距对应。

44.每个承轨单元32均包括一个直通板321、多个挡肩322、多个第一承托板323、多个第二承托板324、以及两条沟槽325。

45.直通板321沿着列车行驶方向延伸、呈长条状。直通板321的宽度为钢轨底面宽度的2~3倍。如图10所示,直通板321的上表面比无砟轨道板主体31上表面更高,并且直通板321的上表面向内侧(靠近直通一体化承轨台30中轴线的那一侧)下方倾斜,形成一定坡度。

46.在直通板321的两侧分别形成有多个沿着列车行驶方向间隔排布的挡肩322,并且

任意两个在不同侧相邻的挡肩322均不是对称设置而是交错布置,即、在不同侧相邻的挡肩322在宽度方向上看(与列车行驶方向垂直的方向)仅相互临近的两个端部的一小部分区域相对向。在同一侧相邻的任意两个挡肩322之间的间距为挡肩322长度的1/2~3/4。每个挡肩322的内侧面比直通板321高一定距离,且不比安装固定好钢轨后的安装构件低。本实施例中,挡肩322内侧面高度为140mm。

47.本实施例中,上述无砟轨道板主体31、直通板321、挡肩322为一体浇筑形成。

48.每个挡肩322的前后两个端部分别对应一个第一承托板323和一个第二承托板324,且第一承托板323和第二承托板324均紧贴挡肩322内侧嵌合设置。通过连接在不同侧相邻挡肩322之间的第一承托板323和第二承托板324,将所有挡肩322相连接成整体。如图5和6所示,在每个承轨单元32中,所有挡肩322和第一承托板323与第二承托板324共同在无砟轨道板主体31上形成沿着列车行驶方向连续延伸的波浪形承轨结构,第一承托板323和第二承托板324分别形成波浪形承轨结构中两条非平行的斜边,两条斜边之间夹角为45

°

,两个承轨单元32的波峰和波谷均相互对向。第一承托板323的长度为挡肩322长度的1/3,第二承托板324的长度和宽度与第一承托板323相同。

49.具体地,第一承托板323设置在直通板321上,且位于两个在直通板321不同侧相邻的两个挡肩322(如图5或6中a1和b1)之间,从其中一个挡肩322(图5或6中a1)的一个端部延伸到直通板321另一侧相邻挡肩322(图5或6中b1)的邻近端部,中间区域下凹作为轨道承托段323a。第二承托板324设置在直通板321上,且位于两个在直通板321不同侧相邻的挡肩322(如图5或6中a1和b2)之间,从其中一个挡肩322(图5或6中a1)的另一个端部延伸到直通板321另一侧另一相邻挡肩322(图5或6中b2)的邻近端部,中间区域下凹作为轨道承托段324a。轨道承托段323a与轨道承托段324a的宽度均与钢轨底面宽度对应,用于承托钢轨。第一承托板323和第二承托板324均为承托板,承托板为混凝土板。

50.两条沟槽325分别形成在直通板321的左右两侧,位于直通板321与挡肩322之间。

51.如图11~12所示,承托板的左右两端部均与两侧的挡肩322、沟槽325、直通板321围成的结构相嵌合。承托板的两端部的下部形成向下凸出、向内倾斜抓握的爪状;承托板的两端部的上部形成主体区域为安装平台,外侧缘形成比安装平台更高的挡壁。承托板的左右两侧均与挡肩322内侧贴合。本实施例中,承托板的延伸宽度(承托板左右两侧之间的延伸距离)为423mm,长度为320mm,直通板321的宽度为380mm。

52.钢轨部40包括钢轨41和安装构件42。两排钢轨41分别架设在两个承轨单元32上。安装构件42用于将钢轨41可拆卸式固定安装在承轨单元32上,本实施例中,安装构件42为多个扣件42a;每两个扣件42a作为一组,对应安装一个承托板,通过预埋套管嵌入直通一体化承轨台30内。且两个扣件42a分别位于钢轨41的左右两侧,左右错开分布,为非对称设置,两个扣件42a中心连线与水平方向的倾斜角度跟相应承托板的倾斜角度相同,能够获得更佳的侧向阻力,对钢轨的侧向变形能够起到更好的约束作用。

53.如图13~16所示,为了验证本发明所提出的上述直通一体化承轨台的性能,将本发明的直通一体化承轨台与具有x轨枕的承轨台和现有技术承轨台用于无砟轨道中,仅承轨台结构不同,其他结构相同,在同样受力情况下进行比较:

54.为了考虑列车经过轨道的情况,模拟在竖向移动荷载作用下,各种结构产生的沉降量。设置荷载移动速度为250km/h,列车轴重16吨(t),比较两组车轮经过无砟轨道的情

况。如图14所示,在相同移动荷载作用下,采用本发明直通一体化承轨台的无砟轨道板的最大沉降比传统无砟轨道板和x轨枕分别小约36%和24%。

55.在轨道上相同位置布置两个集中力来模拟列车对轨道的侧向力,集中力作用在轨道的中心,大小为5吨(t)。如图15所示,采用本发明直通一体化承轨台的无砟轨道板中钢轨的侧移为8.1mm,要比传统无砟轨道板和x轨枕无砟轨道板分别小72%和69%左右。

56.在上述的侧向力作用下,不同结构承轨台无砟轨道板的应力分布如图16所示,本发明直通一体化承轨台无砟轨道板与传统轨道板的区别在于,传统无砟轨道板应力集中在轨道中部和轨道的两个端部,从长期来看,传统轨道板的轨道端部产生疲劳破坏的风险比直通一体化承轨台要高。与x轨枕无砟轨道板相比,本发明直通一体化承轨台的整体应力都更小且分布更均匀,这可能是由于轨道板的刚度较大,轨枕侧移量小,因此反力也较小的缘故。因此本发明直通一体化承轨台的可靠性更好,不容易发生疲劳破坏。

57.根据以上比较可知,本发明直通一体化承轨台应力更小、位移也更小,具有更好的抵抗钢轨横向作用和竖向作用的能力,有助于避免裂开和层间错动的问题。

58.以上实施例仅仅是对本发明技术方案所做的举例说明。本发明所涉及的直通一体化承轨台及无砟轨道并不仅仅限定于在以上实施例中所描述的结构,而是以权利要求所限定的范围为准。本发明所属领域技术人员在该实施例的基础上所做的任何修改或补充或等效替换,都在本发明所要求保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1