一种挂篮液压内模施工装置的制作方法

1.本实用新型涉及施工设备技术领域,具体涉及一种挂篮液压内模施工装置。

背景技术:

2.近几年,我国高速公路、高铁施工快速发展,挂篮施工广泛应用于跨越河流、深谷等大跨径桥梁工程中。当前悬臂箱梁腹板厚度设计多为渐变2-3次,目前的挂篮内模无法随箱梁内箱尺寸的变化而自动调节模板宽度,并存在以下问题:

3.1、施工效率低;每次调整内模宽度时需拆除原有内模,对原有内模支架及模板尺寸重新进行加工,然后再次安装,费时费力,成本浪费严重;

4.2、模板尺寸难以控制;初始内模支架由专业厂家订做而成,尺寸精确,后期多次改动内模尺寸时多为现场施工班组自行加工,模板尺寸易出现较大误差,影响工程质量;

5.3、安全风险大;内模的多次拆除与安装,均为高空作业,增加了施工安全风险。

技术实现要素:

6.本实用新型特别创新地提出了一种挂篮液压内模施工装置,施工效率高,尺寸调节精确,安全实用性高。

7.为了实现上述目的,本实用新型提供了一种挂篮液压内模施工装置,包括衔接板、两个相对设置的模板和用于调节两个模板间距的调节系统,所述衔接板用于连接两个模板之间的缝隙;

8.所述调节系统包括两列从前向后依次间隔设置的模板支架,并通过两列模板支架分别支撑两个模板,每个所述模板支架的下方均设有滑梁;左右两侧的滑梁两两对接,且其端部通过销轴铰接在一起;左侧的滑梁通过一滑梁连接杆固定在一起,右侧的滑梁通过一滑梁连接杆固定在一起;所述滑梁上均设有左右延伸的滑槽,所述模板支架的底部滑动连接在滑槽内,所述滑梁上设有将模板支架压在滑槽内的压轮,所述滑槽内设有用于推动模板支架的液压缸,所述液压缸配备有液压供液系统,通过所述液压缸推动两侧的模板支架互相靠近或远离。

9.上述方案中:两列所述滑梁中均只有位于最前侧和最后侧的滑梁设有液压缸。仅部分设置液压缸能够节省材料,提高材料成本。将液压缸设置在前后两侧,能够提高推动稳定性,避免模板产生歪斜的情况发生。

10.上述方案中:左右两侧的所述滑梁均为4~7个。

11.上述方案中:其余未安装液压缸的滑梁上的压轮至少为两个,提高安装在未设置液压缸的滑梁上的模板支架的滑动稳定性。

12.上述方案中:所述模板包括倾斜设置的顶部盖板和竖向设置的侧板组成,所述顶部盖板远离另一个模板的一端向下倾斜,并与侧板顶部连接形成一体,所述侧板与顶部盖板的连接处设有便于脱模的倒圆角,提高脱模效率和完整度。

13.上述方案中:两个所述模板互相靠近的一侧的顶部设有用于放置衔接板的平面,

提高衔接板的放置稳定性,便于衔接板安装。

14.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:相比传统的将模板拆下后重新组装的施工方式,无需拆除,只需要调节液压供液系统为液压缸的供液量便能调节两个模板之间的距离,以此调节内模宽度,简单高效,缩减施工时间成本,提高工作效率,同时确保内模尺寸调整的精度,还避免了以往改变内模尺寸时二次安装的施工安全隐患。

附图说明

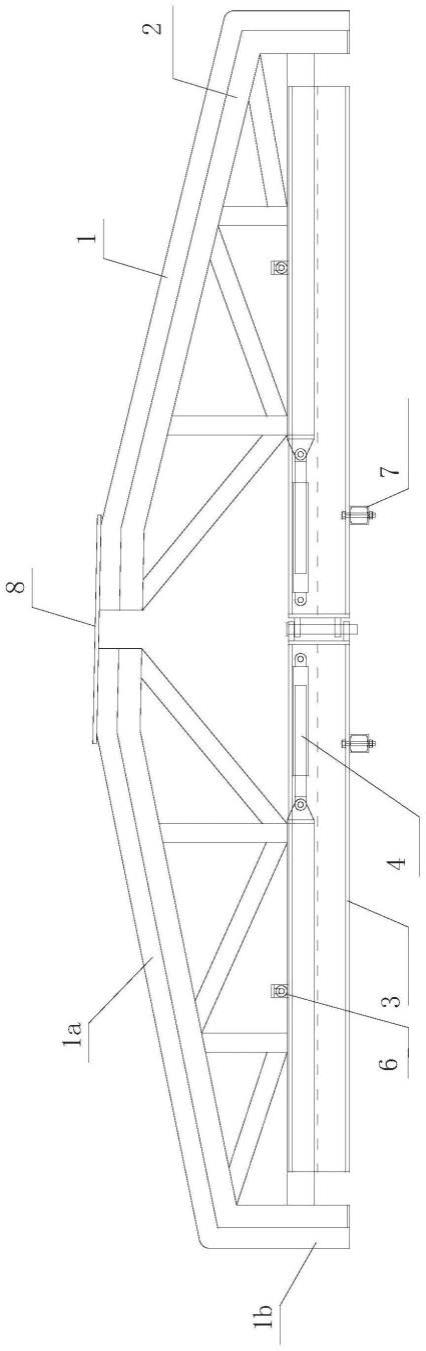

15.图1是本实用新型的结构示意图;

16.图2是采用本实用新型施工时的示意图;

17.图3是模板支架、滑梁、滑梁连接杆和液压供液系统的俯视图。

具体实施方式

18.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

19.如图1-图3所示,一种挂篮液压内模施工装置,包括衔接板8、两个相对设置的模板1和用于调节两个模板1间距的调节系统,衔接板8用于连接两个模板1之间的缝隙。其中,模板1包括倾斜设置的顶部盖板1a和竖向设置的侧板1b组成,顶部盖板1a远离另一个模板1的一端向下倾斜,并与侧板1b顶部连接形成一体,侧板1b与顶部盖板1a的连接处设有便于脱模的倒圆角。为了提高脱模效率和完整度,侧板与顶部盖板的连接处设有便于脱模的倒圆角。两个模板1互相靠近的一侧的顶部设有用于放置衔接板8的平面,提高衔接板8的放置稳定性,便于衔接板8 安装。

20.调节系统包括两列从前向后依次间隔设置的5个模板支架2,并通过两列模板支架2分别支撑两个模板1,每个模板支架2的下方均设有滑梁3。左右两侧的滑梁3 两两对接,且其端部通过竖向设置的销轴铰接在一起。左侧的滑梁3通过一滑梁连接杆7固定在一起,右侧的滑梁3通过一滑梁连接杆7固定在一起。滑梁3均通过螺母螺栓可拆卸连接在连接杆7上。

21.滑梁3上均设有左右延伸的滑槽,模板支架2的底部滑动连接在滑槽内,滑梁3 上设有将模板支架2压在滑槽内的压轮6。滑槽内设有液压缸4,液压缸4配备有液压供液系统5,液压供液系统5固定在滑梁连接杆7的前端。液压缸4一端固定在滑槽内,另一端与模板支架2铰接,通过液压缸4推动两侧的模板支架2互相靠近或远离。

22.为了节省材料,两列滑梁3中均只有部分滑梁3设有液压缸4。其中,只有最前侧和最后侧的滑梁3设有液压缸4,结构对称,能够提高推动稳定性,避免模板产生歪斜的情况发生。其余未安装液压缸4的滑梁3上的压轮6至少为两个,由于安装在最前侧和最后测的滑梁3上的模板支架2能够通过液压缸4进行连接,而安装在其他滑梁3上的模板支架2的连接稳定性则相对较弱,设置两个压轮6能够提高这类模板支架2的滑动稳定性。

23.尽管已经示出和描述了本实用新型的实施例,本领域的普通技术人员可以理解:

在不脱离本实用新型的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由权利要求及其等同物限定。

技术特征:

1.一种挂篮液压内模施工装置,其特征在于:包括衔接板(8)、两个相对设置的模板(1)和用于调节两个模板(1)间距的调节系统,所述衔接板(8)用于连接两个模板(1)之间的缝隙;所述调节系统包括两列从前向后依次间隔设置的模板支架(2),并通过两列模板支架(2)分别支撑两个模板(1),每个所述模板支架(2)的下方均设有滑梁(3);左右两侧的滑梁(3)两两对接,且其端部通过销轴铰接在一起;左侧的滑梁(3)通过一滑梁连接杆(7)固定在一起,右侧的滑梁(3)通过一滑梁连接杆(7)固定在一起;所述滑梁(3)上均设有左右延伸的滑槽,所述模板支架(2)的底部滑动连接在滑槽内,所述滑梁(3)上设有将模板支架(2)压在滑槽内的压轮(6),滑槽内设有用于推动模板支架(2)的液压缸(4),所述液压缸(4)配备有液压供液系统(5),通过所述液压缸(4)推动两侧的模板支架(2)互相靠近或远离。2.根据权利要求1所述的一种挂篮液压内模施工装置,其特征在于:两列所述滑梁(3)中均只有位于最前侧和最后侧的滑梁(3)设有液压缸(4)。3.根据权利要求2所述的一种挂篮液压内模施工装置,其特征在于:左右两侧的所述滑梁(3)均为4~7个。4.根据权利要求2所述的一种挂篮液压内模施工装置,其特征在于:其余未安装液压缸(4)的滑梁(3)上的压轮(6)至少为两个。5.根据权利要求1所述的一种挂篮液压内模施工装置,其特征在于:所述模板(1)包括倾斜设置的顶部盖板(1a)和竖向设置的侧板(1b)组成,所述顶部盖板(1a)远离另一个模板(1)的一端向下倾斜,并与侧板(1b)顶部连接形成一体,所述侧板(1b)与顶部盖板(1a)的连接处设有便于脱模的倒圆角。6.根据权利要求1所述的一种挂篮液压内模施工装置,其特征在于:两个所述模板(1)互相靠近的一侧的顶部设有用于放置衔接板(8)的平面。

技术总结

本实用新型提出了一种挂篮液压内模施工装置,包括衔接板、两个相对设置的模板和用于调节两个模板间距的调节系统,衔接板用于连接两个模板之间的缝隙;调节系统包括两列从前向后依次间隔设置的模板支架,并通过两列模板支架分别支撑两个模板,每个模板支架的下方均设有滑梁;左右两侧的滑梁两两对接,且其端部通过销轴铰接在一起;左侧的滑梁通过一滑梁连接杆固定在一起,右侧的滑梁通过一滑梁连接杆固定在一起;滑梁上均设有左右延伸的滑槽,模板支架的底部滑动连接在滑槽内,滑梁上设有将模板支架压在滑槽内的压轮,滑槽内设有液压缸,液压缸配备有液压供液系统。液压缸配备有液压供液系统。液压缸配备有液压供液系统。

技术研发人员:卢春明 马文泽 朱斌 刘小东 闫晨 王程远 漆可 雷虹 黄晓达 王聪 代家壮 刘澄斌 蒙代稳 谢满 李宗易

受保护的技术使用者:中交一公局厦门工程有限公司

技术研发日:2022.01.10

技术公布日:2022/7/5

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1