一种等截面薄壁空心墩双层模板系统的制作方法

1.本实用新型属于桥梁墩柱施工领域,具体涉及一种等截面薄壁空心墩施工。

背景技术:

2.交通工程大规模建设,特别是山区高速公路桥隧比越来越高,高墩柱在云贵高原的公路建设中体量巨大。随着高速公路往深山峡谷发展40m以上的薄壁空心墩非常普遍。现目前高墩柱使用的施工模板主要有翻模、滑模和爬模,翻模施工每一模都要经历模板的拆除和安装,且均为塔吊配合人工拆除和安装,高空作业安全风险较大,且频繁的拆装模板也导致施工效率较低。爬模施工则机械化程度较高,但也需要混凝土充分凝固后模板离开混凝土表面后模板提升并重新合模,爬模设备造价高且受混凝土龄期的影响施工效率较低,翻模和爬模在薄壁空心墩的施工中平均速度很难超过1m每天。滑动模板施工则通过模板直接在未充分凝固混凝土表面滑动,施工不受龄期影响而十分高效,但模板直接在尚未充分凝固的混凝土表面摩擦而导致墩柱外观质量差或存在质量缺陷。一种高效率且能保证质量安全的墩柱施工工艺成为一种市场新需求。基于现有翻模、爬模和滑膜的优点开发一种全新的高墩柱施工技术具有相当大的经济和社会价值。

技术实现要素:

3.本实用新型的目的是提供一种高效率的模板系统,既能实现薄壁空心墩的高效施工,又能保证墩柱施工质量包括混凝土外观质量。

4.本实用新型公开了一种等截面薄壁空心墩双层模板系统,其特征在于该系统由外围圈模板系统12、内围圈模板系统1),聚四氟乙烯内模块系统三大部分组成,具体如下:

5.外围圈模板系统由四面正交围合的桁架构成外围圈桁架1,倒l形提升架2均匀的分布于外围圈桁架1,外围圈钢模板3安装于外围圈桁架1的内侧;

6.内围圈模板系统16的内围圈桁架13,及安装在内围圈桁架13外侧的内围圈钢模板14构成, 倒l形提升架2均匀的分布安装于内围圈桁架上;

7.倒l形提升架2横梁上安装锲块式千斤顶4,垂直方向埋置支撑杆5;

8.外围圈模板系统上还设置了上操作平台和下操作平台,操作平台外围布置护栏7,下操作平台上安装平台吊杆10,操作平台上还预留通道8;

9.内围圈模板系统内部设置内操作平台,分为上下两部分,通过连接楼梯15连通;

10.聚四氟乙烯模块分为平直模块22和转角模块23,其中平直模块22和转角模块23互相扣挂拼装并安装在薄壁空心墩的内腔,而另一种是安装于薄壁空心墩的外部,仅由平直模块22拼装而成;

11.平直模块22和转角模块23上还预留了埋头螺栓锥形孔21,同时平直模块和转角模块的上下边缘在厚度中央均匀的布置模块竖向方孔19,左右两边各布置两个模块水平方孔20,方孔内埋置方块钕磁体。

12.所述模块竖向和水平方孔孔径为10mm*2mm深度为60mm,方块钕磁体10mm*2mm*

50mm,在模块上下缘的所有方孔内埋置的钕磁体磁极方向一致,左右缘埋置的钕磁铁磁极方向也一致。

13.等截面薄壁空心墩的外围采用桁架围圈和提升架、液压千斤顶、油泵等形成外模板的支撑骨架并具备提升动力,通过埋置于墩柱的提升架实现围圈的整体提升,外围圈钢模板固化于外围圈桁架上,外围圈钢模系统通过砌块式千斤顶在提升架上整体提升;薄壁空心墩的内腔通过桁架围圈、薄钢板、提升架、液压千斤顶、油泵等组成内腔钢模,外钢模和内腔钢模形成墩壁浇筑的受力体系,在外钢模和内腔钢膜的表面安装一层由聚四氟乙烯模块化板材拼装的内模,该内模介于混凝土与钢模之间,内模相对混凝土固定,钢模板提升后内模板从钢模下口露出后按块拆卸并重新在上口安装以此实现内模循环。

14.内模板是由定型模块化的聚四氟乙烯板在钢模表面拼装组成用于隔离混凝土与钢模板,由于聚四氟乙烯模块板内埋置钕磁铁可以吸附于钢模表面。在竖向上与钢模板的滑动摩擦系数极小,聚四氟乙烯模块板中下部预留锥形螺栓孔,埋头螺栓和混凝土侧的螺母直接安装在螺栓孔内,浇筑混凝土后螺母便埋置于混凝土内,从而将聚四氟乙烯模块板固定于混凝土表面,钢模板提升过程中通过不断将下口露出的聚四氟乙烯模块板拆卸并安装于钢模的上方实现循环。

15.模块化的聚四氟乙烯板材,长度1.5m-2m,高度40cm,厚度6mm-8mm,聚四氟乙烯模块板沿着板厚的周边通过均匀的凿方孔埋置钕磁铁,内模板上下边缘通过设置凹凸榫口实现竖向的咬合,凹凸榫口可从水平向闭合于拆离。为实现内模板可相对于外钢模竖向滑动而始终固定于混凝土表面,聚四氟乙烯模块板距下边缘100mm处预留楔形圆孔,锲形圆孔在水平向按照间距50cm-70cm布置,埋置的埋头螺栓采用m6或m8。

16.外围圈钢模板系统上集成操作平台,液压系统,控制系统。其中外钢模板系统由四面围合的钢桁架构成围圈,围圈的内部安装檩条和光面不锈钢板,钢板厚度4mm-5mm。围圈上均匀的设置8-12个倒l形钢制提升架。提升架由hn型钢、槽钢和钢板焊接而成,槽钢横梁端头安装锲块式千斤顶,锲块式千斤顶中间穿过φ48*3.5的无缝钢管,钢管直接埋置于墩柱混凝土中,支撑钢管可套住墩柱钢筋并在施工过程中用水泥砂浆对钢管内部灌实。所有千斤顶通过高压油管连接于同步油缸,所有千斤顶可实现同步的供油量而实现同步提升,另外通过附加管路实现单个千斤顶独立供油以实现过程中的调平,围圈桁架的四角处设置大棱镜用于对垂直度的监测。

17.操作平台直接设置于围圈的上下方,上方通过在围圈上设置铺板、周边安装安全防护栏杆和防护网,栏杆底部设置踢脚板,形成操作平台。液压机电系统合理的分布于围圈桁架内。下部操作平台通过在围圈上设置吊杆悬挂下部横杆和铺板、安装防护栏和防护网形成下部操作平台。控制系统主要包括了平面位置,竖直度控制设备,在围圈四角设置竖杆,通过互相联通的透明刻度管固定于同一高度,联通管内注染色的透明干净水体,联通管内通过水体液面判断围圈是否保持水平,出现偏差则通过调整千斤顶调平。围圈的两个对角设置钢丝绳锤球,锤球重量20kg,钢丝绳卷安装于围圈上,上升过程中不断放出钢丝绳,保证锤球固定的离地距离,同时通过放出的钢丝绳长度时刻测出围圈的离地高度。

18.薄壁空心墩内腔钢模的构成与外钢模类似,但内钢模系统上不设置锤球。

19.本发明等截面薄壁空心墩双层系统主要实现了模板系统竖向提升和水平向支撑作用的分离,通过使用两层模板实现墩壁混凝土的连续施工。对比翻模和爬模具有不受混

凝土龄期影响,整体施工速度快的优点,对比滑动模板施工则从根本上保证了混凝土外观质量,该套系统的其他优点:制作成本低、机械化程度高、机构稳定、操作简便,可以在等截面高墩柱中广泛应用。

附图说明

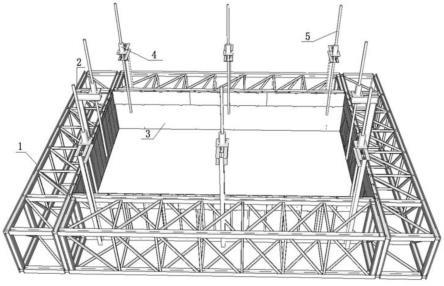

20.图1为外围圈模板系统结构示意图;

21.图2为外围圈模板上部操作平台示意图;

22.图3为外围圈模板下部操作平台示意图;

23.图4为外围圈模板系统组装示意图;

24.图5为内围圈模板系统示意图;

25.图6为内围圈模板上、下部操作平台示意图;

26.图7为内围圈模板组装示意图;

27.图8为平直模块结构示意图;

28.图9为转角模块结构示意图;

29.图10为平直模块和转角模块在等截面薄壁空心墩的拼装示意图;

30.图11为总体安装示意图。

31.图中:1-外围圈桁架,2-倒l形提升架,3-外围圈钢模板,4-锲块式千斤顶,5-埋置支撑杆,6-上操作平台铺装板,7-操作平台护栏,8-预留通道,9-下操作平台铺装板,10-下操作平台吊杆,11-下平台护栏,12-外围圈模板系统,13-内围圈桁架,14-内围圈钢模板,15-内腔平台连接楼梯,16-内围圈模板系统,17-模块凹榫口,18-模块凸榫口,19-模块竖向方孔,20-模块水平方孔,21-模块预留锥面螺孔,22-平直模块,23-转角模块。

具体实施方式

32.下面结合附图和具体实施方式,对本发明作进一步说明。

33.实施例1

34.如图1—图11,主要由外围圈模板系统12所示、内围圈模板系统16,聚四氟乙烯内模块22、23系统三大部分组成。外围圈模板系统12由图一中的外围圈钢制桁架1,倒l形提升架2,外围圈钢模板3,锲块式千斤顶4,埋置支撑杆5;图二中外围圈上操作平台铺装板6,操作平台护栏7,预留通道8;图三中外围圈下操作平台由铺装板9,下操作平台吊杆10,下平台护栏11,组成。内腔模板系统构成由图五中倒l形提升架2,锲块式千斤顶4,埋置支撑杆5,内腔围圈钢模板13,内腔围圈钢模板14,上下内操作平台图六中的平台铺装板6,操作平台护栏7,下操作平台铺装板9,下操作平台吊杆10,下平台护栏11,内腔平台连接楼梯15组成。聚四氟乙烯内模系统的整体拼装示意见图十由聚四氟乙烯平直模块22,聚四氟乙烯转角模块23,通过凹凸榫口拼装而成,聚四氟乙烯平直模块22见图八聚四氟乙烯板材厚度选为6mm,在上缘设置有模块凹榫口17,其可以与其他模块凸榫口18在竖向上锁定,在水平向可自由安拆,另外模块上还预留了埋头螺栓锥形孔,采用埋头螺栓m6或m8,长度为60mm-80mm,预埋的混凝土中的螺母配套相应的长度,并在另一端安装直径30mm的锚板。模块的上下边缘在厚度中央均匀的布置模块竖向方孔19,方形孔径为10mm*2mm深度为60mm,模块的左右两边个布置两个模块水平方孔20尺寸与19一致。方孔内埋置10mm*2mm*50mm的方块钕磁体,在模

块上下缘的所有方孔内埋置的钕磁体磁极方向因一致,左右缘埋置的钕磁铁磁极方向也应一致。

35.薄壁空心墩在承台上一般有2m-2.5m的实心段,通过测量放线定位外围圈模板的安装位置,并安装外围圈模板系统和上操作平台,将聚四氟乙烯平直模块22,拼装吸附于钢模板的表面,支撑杆插入砌块式千斤顶4,安装墩柱钢筋后在聚四氟乙烯内部浇筑混凝土,终凝后可对锲块千斤顶同步供油提升围圈模板系统,并在围圈模的上部继续安装聚四氟乙烯内模块,墩柱内不断安装钢筋和浇筑混凝土,下部聚四氟乙烯平直模块22完全脱离外围圈模后人工拧下埋头螺栓并拆除聚四氟乙烯模块,外围圈模上升高度达到2m时安装外围圈下吊操作平台。外围圈模板系统提升至实心段顶部时通过测量定位出内围圈模位置并安装内围圈模板系统和上操作平台,后续在钢模板内部安装聚四氟乙烯平直模块22,聚四氟乙烯转角模块23拼装成内模。随后在聚四氟乙烯内模间安装钢筋并浇筑混凝土,后续为先安装钢筋再提升围圈钢模板系统,外部及内腔的聚四氟乙烯内模块在围圈钢模的下部露出后不断拆除安装到上方,以此不断循环向上事项墩壁的施工。内钢模到达横隔板位置后直接将内腔模板系统沿爬杆滑升2m后采用常规方法浇筑横隔板,内腔通过横隔板段落后,继续采用围圈模的提升和聚四氟乙烯模块的拆装循环实现空心段浇筑。外模板则一直提升循环至墩顶。内腔模板系统完成最后一个空腔墩壁的浇筑后,提升围圈钢模系统采用型钢横档支持,随后将内腔钢模系统拆卸后采用塔吊将各部件运输至地面。外围圈钢模系统提升至墩顶后继续爬升外围圈直到围圈脱离墩顶拆除所有聚四氟乙烯模块,采用墩顶的牵引起重系统拴牢整套外钢模系统后拆除提升架及切割超出墩顶的支撑杆,通过墩顶起重系统将整套外模系统下放至底面后拆除,下方过程中在围圈模的四周垫2mm厚的四氟板。

36.实施例2

37.该薄壁空心墩双层模板系统如图1—图11,主要由外围圈模板系统12、内围圈模板系统16,聚四氟乙烯内模块22、23系统三大部分组成。外围圈模板系统12由图一中的外围圈钢制桁架1,倒l形提升架2,外围圈钢模板3,锲块式千斤顶4,埋置支撑杆5;图二中外围圈上操作平台铺装板6,操作平台护栏7,预留通道8;图三中外围圈下操作平台由铺装板9,下操作平台吊杆10,下平台护栏11,组成。内腔模板系统构成由图五中倒l形提升架2,锲块式千斤顶4,埋置支撑杆5,内腔围圈钢模板13,内腔围圈钢模板14,上下内操作平台图六中的平台铺装板6,操作平台护栏7,下操作平台铺装板9,下操作平台吊杆10,下平台护栏11,内腔平台连接楼梯15组成。聚四氟乙烯内模系统的整体拼装示意见图十由聚四氟乙烯平直模块22,聚四氟乙烯转角模块23,通过凹凸榫口拼装而成,聚四氟乙烯平直模块22见图八聚四氟乙烯板材厚度选为8mm,在上缘设置有模块凹榫口17,其可以与其他模块凸榫口18在竖向上锁定,在水平向可自由安拆,另外模块上还预留了埋头螺栓锥形孔,采用埋头螺栓m6或m8,长度为60mm-80mm,预埋的混凝土中的螺母配套相应的长度,并在另一端安装直径30mm的锚板。模块的上下边缘在厚度中央均匀的布置模块竖向方孔19,方形孔径为10mm*3mm深度为70mm,模块的左右两边个布置两个模块水平方孔20尺寸与19一致。方孔内埋置10mm*3mm*60mm的方块钕磁体,在模块上下缘的所有方孔内埋置的钕磁体磁极方向因一致,左右缘埋置的钕磁铁磁极方向也应一致。

38.薄壁空心墩在承台上一般有2m-2.5m的实心段,通过测量放线定位外围圈模板的安装位置,并安装外围圈模板系统和上操作平台,将聚四氟乙烯平直模块22,拼装吸附于钢

模板的表面,支撑杆插入砌块式千斤顶4,安装墩柱钢筋后在聚四氟乙烯内部浇筑混凝土,终凝后可对锲块千斤顶同步供油提升围圈模板系统,并在围圈模的上部继续安装聚四氟乙烯内模块,墩柱内不断安装钢筋和浇筑混凝土,下部聚四氟乙烯平直模块22完全脱离外围圈模后人工拧下埋头螺栓并拆除聚四氟乙烯模块,外围圈模上升高度达到2m时安装外围圈下吊操作平台。外围圈模板系统提升至实心段顶部时通过测量定位出内围圈模位置并安装内围圈模板系统和上操作平台,后续在钢模板内部安装聚四氟乙烯平直模块22,聚四氟乙烯转角模块23拼装成内模。随后在聚四氟乙烯内模间安装钢筋并浇筑混凝土,后续为先安装钢筋再提升围圈钢模板系统,外部及内腔的聚四氟乙烯内模块在围圈钢模的下部露出后不断拆除安装到上方,以此不断循环向上事项墩壁的施工。内钢模到达横隔板位置后直接将内腔模板系统沿爬杆滑升2m后采用常规方法浇筑横隔板,内腔通过横隔板段落后,继续采用围圈模的提升和聚四氟乙烯模块的拆装循环实现空心段浇筑。外模板则一直提升循环至墩顶。内腔模板系统完成最后一个空腔墩壁的浇筑后,提升围圈钢模系统采用型钢横档支持,随后将内腔钢模系统拆卸后采用塔吊将各部件运输至地面。外围圈模板系统提升至墩顶后,采用绳索辅助固定,然后采用塔式起重机配合拆卸后将各部件运输至地面。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1