一种应用于桥梁施工的下转盘结构的制作方法

1.本技术涉及桥梁施工领域,具体而言,涉及一种应用于桥梁施工的下转盘结构。

背景技术:

2.桥梁转体施工是指将桥梁结构在非设计轴线位置制作(浇注或拼接)成形后,通过转体就位的一种施工方法。根据桥梁结构的转动方向,它可分为竖向转体施工法、水平转体施工法以及平转与竖转相结合的方法,其中以平转法应用最多,而转体球铰是其实现转体功能的关键结构。转体球铰主要由下转盘、球铰、上转盘、转体牵引系统、助推系统、轴线微调系统等组成。下转盘是转动系统中重要支撑结构,其上布置有转体系统的下球铰、撑脚的环形滑道、转体牵引系统的反力座、助推系统、轴线微调系统等,而上转盘是球铰、撑脚与上转盘相连接的部分,又是转体牵引力直接施加的部分。

3.在桥梁转体施工时为了实现其平稳转动,需要保持转体球铰转动过程的平衡性,这就需要在安装时调整下转盘及下转盘的相对高度和位置,现有技术大多会采用千斤顶来实现,待调整到位置后再固定球铰,池中调节方式操作繁琐、不便,施工劳动强度大,无法满足实际施工需求,且转体球铰之间未设置减小转动摩擦力的机构,转动过程的阻力较大,造成转体牵引系统牵引十分费力,浪费能源。

技术实现要素:

4.为了弥补以上不足,本技术提供了一种应用于桥梁施工的下转盘结构,旨在改善上述背景技术中提出的问题。

5.本技术实施例提供了一种应用于桥梁施工的下转盘结构,包括转体支撑机构和转动执行机构。

6.所述转体支撑机构包括第一定位骨架、第一套管、下球铰、中心销轴、环形滑道和下承台,所述第一定位骨架装配于所述下承台顶部内,所述下球铰通过高度调节件安装于所述第一定位骨架顶部,所述下球铰内弧面嵌设有若干圈滑片,所述第一套管贯穿固定于所述第一定位骨架与所述下球铰的中心位置,所述中心销轴插设于所述第一套管内,所述环形滑道装配于所述下球铰周围的所述下承台顶部内,所述环形滑道顶部也均匀设置有若干个所述滑片。

7.所述转动执行机构包括上球铰、第二套管和撑脚,所述上球铰装配于所述下球铰顶部并与所述滑片球面转动配合,所述第二套管贯穿固定于所述上球铰的中心位置,所述第二套管套设于所述中心销轴,所述上球铰顶部浇筑有上承台,所述撑脚阵列安装于所述上球铰周围的所述上承台底部,所述撑脚滑动抵接于所述环形滑道顶部的所述滑片。

8.在上述实现过程中,第一定位骨架预埋在下承台顶部,将下球铰吊装至第一定位骨架顶部,通过高度调节件调整下球铰的标高和中心位置,以保证下球铰的中心位置和设计位置重合,再对环形滑道进行分节段拼接,并使得整个滑道面处于同一水平面上,调整简便快捷,降低了劳动强度,然后将上球铰吊装到位,使中心销轴插设在第一套管与第二套管

内,从而使上下球铰的球面形心轴与球铰转动中心重合,通过上球铰与下球铰之间以及撑脚与环形滑道之间设置的滑片能够大大地减小上球铰在下球铰上转动时的摩擦力,同时能够支承上球铰和上承台上部结构的重量,起到稳定上球铰的作用。

9.在一种具体的实施方案中,所述下球铰底部固设有第一球铰骨架,所述下球铰与所述第一球铰骨架之间固设有若干个第一加强筋。

10.在上述实现过程中,通过第一球铰骨架对下球铰定位支撑,通过设置的第一加强筋对下球铰与第一球铰骨架进行加强固定。

11.在一种具体的实施方案中,所述高度调节件包括第一连接角钢、第一螺栓杆、连接块和第一调位螺母,所述第一连接角钢对称固设于所述第一定位骨架两侧的顶端,所述连接块固设于所述第一球铰骨架,所述第一螺栓杆依次贯穿所述第一连接角钢和所述连接块,所述第一调位螺母螺纹套接于所述连接块两侧的所述第一螺栓杆外部。

12.在上述实现过程中,通过拧动第一调位螺母调节其在第一螺栓杆上的位置,从而调整连接块的竖向位置,进而调整下球铰的标高和中心位置,以保证下球铰的中心位置和设计位置重合。

13.在一种具体的实施方案中,所述环形滑道包括第二定位骨架和滑道钢板,所述第二定位骨架沿所述滑道钢板圆周等分成若干段,所述滑道钢板通过调平件安装于若干段所述第二定位骨架的顶部。

14.在一种具体的实施方案中,所述调平件包括第二连接角钢、第二螺栓杆和第二调位螺母,所述第二连接角钢固设于所述第二定位骨架两侧的顶端,所述第二螺栓杆依次贯穿于所述第二连接角钢和所述滑道钢板,所述第二调位螺母螺纹套接于所述滑道钢板两侧的所述第二螺栓杆外部。

15.在上述实现过程中,将第二定位骨架分成若干段以便于将环形滑道运送至现场进行分节段拼接,通过拧动两个第二调位螺母在第二螺栓杆外部上下螺纹旋转来调节滑道钢板的高度,使得整个滑道面处于同一水平面上,保证滑道钢板顶面的平整性。

16.在一种具体的实施方案中,所述撑脚包括支撑钢管、腰板和走板,所述支撑钢管对称设置两个,所述腰板固定连接于两个所述支撑钢管的中部,所述走板固设于两个所述支撑钢管的底端,所述走板抵触于所述滑道钢板顶部的所述滑片。

17.在一种具体的实施方案中,所述腰板与所述走板之间的所述支撑钢管外壁固设有若干个第三加强筋。

18.在上述实现过程中,通过腰板和第三加强筋对两个所述支撑钢管进行加固连接,通过走板抵接在滑片上来支承上球铰和上承台上部结构的重量,同时起到稳定上球铰作用。

19.在一种具体的实施方案中,所述上球铰顶部固设有第二球铰骨架,所述上球铰与所述第二球铰骨架之间固设有若干个第二加强筋。

20.在上述实现过程中,通过第二球铰骨架对上球铰定位固定,通过设置的第二加强筋对上球铰与第二球铰骨架进行加强固定。

附图说明

21.为了更清楚地说明本技术实施方式的技术方案,下面将对实施方式中所需要使用

的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

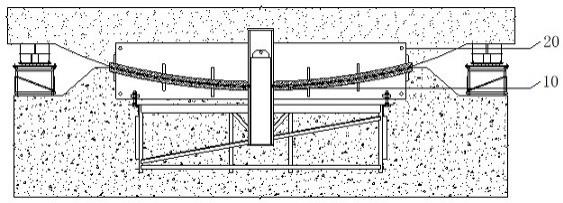

22.图1是本技术实施方式提供的应用于桥梁施工的下转盘结构结构示意图;

23.图2为本技术实施方式提供的转体支撑机构结构示意图;

24.图3为本技术实施方式提供的下球铰第二视角下的结构示意图;

25.图4为本技术实施方式提供的图2中a部分放大结构示意图;

26.图5为本技术实施方式提供的环形滑道第一视角下的结构示意图;

27.图6为本技术实施方式提供的图5中b部分放大结构示意图;

28.图7为本技术实施方式提供的环形滑道第二视角下的结构示意图;

29.图8为本技术实施方式提供的转动执行机构结构示意图;

30.图9为本技术实施方式提供的撑脚第一视角下的结构示意图;

31.图10为本技术实施方式提供的撑脚第二视角下的结构示意图。

32.图中:10-转体支撑机构;110-第一定位骨架;120-第一套管;130-下球铰;131-第一球铰骨架;132-第一加强筋;140-高度调节件;141-第一连接角钢;142-第一螺栓杆;143-连接块;144-第一调位螺母;150-中心销轴;160-滑片;170-环形滑道;171-第二定位骨架;172-滑道钢板;173-调平件;1731-第二连接角钢;1732-第二螺栓杆;1733-第二调位螺母;180-下承台;20-转动执行机构;210-上球铰;211-第二球铰骨架;212-第二加强筋;220-第二套管;230-撑脚;231-支撑钢管;232-腰板;233-走板;234-第三加强筋;240-上承台。

具体实施方式

33.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行描述。

34.为使本技术实施方式的目的、技术方案和优点更加清楚,下面将结合本技术实施方式中的附图,对本技术实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本技术一部分实施方式,而不是全部的实施方式。基于本技术中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本技术保护的范围。

35.请参阅图1-10,本技术提供一种应用于桥梁施工的下转盘结构,包括转体支撑机构10和转动执行机构20。

36.请参阅图2、3、4、5、6和7,转体支撑机构10包括第一定位骨架110、第一套管120、下球铰130、中心销轴150、环形滑道170和下承台180,第一定位骨架110装配于下承台180顶部内,先将第一定位骨架110预埋在下承台180顶部预留的后浇部分内,转体完成后通过封铰混凝土连接,下球铰130通过高度调节件140安装于第一定位骨架110顶部,下球铰130内弧面嵌设有若干圈滑片160,第一套管120贯穿固定于第一定位骨架110与下球铰130的中心位置,通过螺栓连接或焊接固定,中心销轴150插设于第一套管120内,环形滑道170装配于下球铰130周围的下承台180顶部内,环形滑道170预埋在下球铰130四周的下承台180内,环形滑道170顶部也均匀设置有若干个滑片160,以减小转动时的摩擦力。

37.在具体设置时,下球铰130底部固设有第一球铰骨架131,通过第一球铰骨架131对下球铰130定位支撑,下球铰130与第一球铰骨架131之间固设有若干个第一加强筋132,通

过设置的第一加强筋132对下球铰130与第一球铰骨架131进行加强固定。

38.在本技术中,高度调节件140包括第一连接角钢141、第一螺栓杆142、连接块143和第一调位螺母144,第一连接角钢141对称固设于第一定位骨架110两侧的顶端,连接块143固设于第一球铰骨架131,通过螺栓连接或焊接固定,第一螺栓杆142依次贯穿第一连接角钢141和连接块143,第一调位螺母144螺纹套接于连接块143两侧的第一螺栓杆142外部,通过拧动第一调位螺母144调节其在第一螺栓杆142上的位置,从而调整连接块143的竖向位置,进而调整下球铰130的标高和中心位置,以保证下球铰130的中心位置和设计位置重合。

39.需要说明的是,环形滑道170包括第二定位骨架171和滑道钢板172,第二定位骨架171沿滑道钢板172圆周等分成若干段,将第二定位骨架171分成若干段以便于将环形滑道170运送至现场进行分节段拼接,滑道钢板172通过调平件173安装于若干段第二定位骨架171的顶部,具体的,调平件173包括第二连接角钢1731、第二螺栓杆1732和第二调位螺母1733,第二连接角钢1731固设于第二定位骨架171两侧的顶端,通过螺栓连接或焊接固定,第二螺栓杆1732依次贯穿于第二连接角钢1731和滑道钢板172,第二调位螺母1733螺纹套接于滑道钢板172两侧的第二螺栓杆1732外部,通过拧动两个第二调位螺母1733在第二螺栓杆1732外部上下螺纹旋转来调节滑道钢板172的高度,使得整个滑道面处于同一水平面上,保证滑道钢板172顶面的平整性。

40.请参阅图2、8、9和10,转动执行机构20包括上球铰210、第二套管220和撑脚230,上球铰210装配于下球铰130顶部并与滑片160球面转动配合,滑片160能够减小上球铰210与下球铰130转动时的摩擦,提高转体的顺利性,第二套管220贯穿固定于上球铰210的中心位置,通过螺栓连接或焊接固定,第二套管220套设于中心销轴150,具体的,将上球铰210吊装到位,使第二套管220套在中心销轴150上,从而使上下球铰的球面形心轴与球铰转动中心重合,上球铰210顶部浇筑有上承台240,与下球铰130的施工方式相同,撑脚230阵列安装于上球铰210周围的上承台240底部,通过螺栓固定或者锚固,撑脚230滑动抵接于环形滑道170顶部的滑片160。

41.在本实施例中,上球铰210顶部固设有第二球铰骨架211,上球铰210与第二球铰骨架211之间固设有若干个第二加强筋212,通过第二球铰骨架211对上球铰210定位固定,通过设置的第二加强筋212对上球铰210与第二球铰骨架211进行加强固定。

42.在具体设置时,撑脚230包括支撑钢管231、腰板232和走板233,支撑钢管231对称设置两个,腰板232固定连接于两个支撑钢管231的中部,走板233固设于两个支撑钢管231的底端,走板233抵触于滑道钢板172顶部的滑片160,腰板232与走板233之间的支撑钢管231外壁固设有若干个第三加强筋234,通过腰板232和第三加强筋234对两个支撑钢管231进行加固连接,通过走板233抵接在滑片160上来支承上球铰210和上承台240上部结构的重量,同时起到稳定上球铰210的作用。

43.该应用于桥梁施工的下转盘结构的工作原理:使用时,第一定位骨架110预埋在下承台180顶部预留的后浇部分内,将下球铰130吊装至第一定位骨架110顶部,通过高度调节件140将第一球铰骨架131与第一定位骨架110固定连接,并拧动第一调位螺母144调节其在第一螺栓杆142上的位置,从而调整连接块143的竖向位置,进而调整下球铰130的标高和中心位置,以保证下球铰130的中心位置和设计位置重合,再将中心销轴150插入第一套管120内,再将被分成若干段的第二定位骨架171运送至现场与滑道钢板172进行分节段拼接,安

装完成后,通过拧动两个第二调位螺母1733在第二螺栓杆1732外部上下螺纹旋转来调节滑道钢板172的高度,使得整个滑道面处于同一水平面上,保证滑道钢板172顶面的平整性,调整简便快捷,降低了劳动强度,然后将上球铰210吊装到位,使第二套管220套在中心销轴150上,从而使上下球铰的球面形心轴与球铰转动中心重合,同时使上球铰210与下球铰130顶部的滑片160球面转动配合,再撑脚230底端的走板233与滑道钢板172顶部的滑片160滑动配合,进而能够大大地减小上球铰210在下球铰130上转动时的摩擦力,同时能够支承上球铰210和上承台240上部结构的重量,起到稳定上球铰210的作用。

44.以上所述仅为本技术的实施例而已,并不用于限制本技术的保护范围,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

45.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应所述以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1