一种软土路基加固结构的制作方法

1.本技术涉及路基加固技术领域,尤其是涉及一种软土路基加固结构。

背景技术:

2.软土路基是指常见的一种特殊地区路基,需要特殊设计处理,多分布于江、河、海洋沿岸、内陆湖泊、塘、盆地和多雨的山间洼地,软土具有含水量大、渗透性差、天然强度低和压缩性高等特征。

3.现有方式一般采用向软土路基内灌入混凝土浆的方式进行修复,但浇灌的混凝土浮在软土路基的表面,软土路基受压后容易向四周分散导致混凝土底部空鼓甚至断裂,极大的影响了路基的承载性能。

技术实现要素:

4.为了改善现有方式一般采用向软土路基内灌入混凝土浆的方式进行修复,但浇灌的混凝土浮在软土路基的表面,软土路基受压后容易向四周分散导致混凝土底部空鼓甚至断裂,极大的影响了路基的承载性能的问题,本技术提供一种软土路基加固结构。

5.本技术提供一种软土路基加固结构,采用如下的技术方案:

6.一种软土路基加固结构,包括硬质地基层和位于硬质地基层顶部的软土路基层,所述软土路基层的两侧设有挡土板,所述挡土板底部与所述硬质地基层顶部相抵接,两个所述挡土板之间的所述软土路基层内部内嵌有格栅板,格栅板上开设有多个容纳腔,所述容纳腔的内腔中设有填充层,所述填充层铺设于所述软土路基层的顶部,所述格栅板顶部铺设有支撑板,所述支撑板底部固定连接有支撑杆,所述支撑杆底端上螺接有地钉,所述地钉位于所述格栅板上开设的容纳腔内腔中,所述地钉贯穿所述容纳腔内部的填充层和所述软土路基层,所述地钉底部与所述硬质地基层顶部相抵接。

7.通过采用以上技术方案,使用时,施工人员首先沿软土路基层的长度方向开挖沟槽,并将挡土板的底部安装在沟槽内部,使挡土板的底部与硬质底基层相抵接,然后施工人员在两个挡土板之间的软土路基层上开挖横向和竖向的沟槽,并预支模板,在沟槽内部浇筑纵向格栅板和横向格栅板,通过横向格栅板和竖向格栅板将软土路基层围合成多个相互独立的容纳腔,并通过容纳腔的侧壁对内部的软土路基层进行支撑,尽量避免软土路基层受力后出现偏移,路基不稳影响行人和车辆通行的问题,当横向格栅板和纵向格栅板板结硬化后,施工人员相容纳腔内部填充大量的填充层,直至填充层的顶部与横向格栅板和纵向格栅板的顶部齐平,此时施工人员将支撑板盖合在挡土板的顶部,并使支撑板的中间部位与横向格栅板和纵向格栅板的顶部相抵接,此时施工人员即可下压支撑板,将支撑板底部设置的地钉插入软土路基层内部,使地钉的底部与硬质地基层相抵接即可,现有方式一般采用向软土路基内灌入混凝土浆的方式进行修复,但浇灌的混凝土浮在软土路基的表面,软土路基受压后容易向四周分散导致混凝土底部空鼓甚至断裂,极大的影响了路基的承载性能的问题。

8.可选的,所述格栅板分为纵向格栅板和横向格栅板,所述纵向格栅板与所述软土路基层的长度方向平行,所述横向格栅板与所述纵向格栅板相互垂直,所述纵向格栅板和所述横向格栅板的底部均与所述硬质地基层顶部相抵接,所述纵向格栅板和所述横向格栅板的顶部高度与所述挡土板内侧顶部高度相齐平。

9.通过采用以上技术方案,设置纵向格栅板和横向格栅板用于形成多个相互独立的容纳腔,通过容纳腔的内壁对软土底基层进行限位,尽量避免软土路基层受压后向两侧滑动,导致路面地基不稳,影响车辆和行人通行的问题,将纵向格栅板和横向格栅板的底部与硬质底基层相抵接,使纵向格栅板和横向格栅板能够对顶部的支撑板形成有效支撑,降低支撑板对软土路基层的压力。

10.可选的,所述软土路基层两侧的所述挡土板上设有连接杆,所述连接杆贯穿两个所述挡土板,所述连接杆位于所述挡土板外侧的一端上套设有螺纹环,所述螺纹环与所述连接杆相螺接,所述螺纹环与所述挡土板外侧相抵接。

11.通过采用以上技术方案,设置连接杆用于将两侧的挡土板通过连接杆相互连接在一起,通过连接杆两端设置的螺纹环的限位作用对挡土板进行限位,尽量避免软土路基层受压后向两侧滑动,推动两侧的挡土板反向移动,导致挡土墙失去挡土作用的问题。

12.可选的,所述纵向格栅板上开设有与所述连接杆相对应的贯穿孔,所述连接杆通过所述贯穿孔贯穿所述纵向格栅板,所述连接杆与所述纵向格栅板滑动连接。

13.通过采用以上技术方案,在纵向格栅板上开设与连接杆向对应的贯穿孔,使连接杆能够通过贯穿孔贯穿纵向格栅板,与纵向格栅板两侧的挡土板连接在一起,方便施工人员对连接杆进行安装工作。

14.可选的,所述挡土板的顶部呈圆弧状结构,所述支撑板的底部开设有圆弧形卡槽,所述圆弧形卡槽的内腔大小与所述挡土板顶部大小相适配。

15.通过采用以上技术方案,将挡土板的顶部设置成圆弧状,并在支撑板的两侧开设圆弧形卡槽,使支撑板能够通过圆弧形卡槽卡接在挡土板的顶部,采用卡接的连接方式进行连接,能够尽量避免支撑板受压后向两侧滑动,大大提高了挡土板和支撑板连接的稳定性。

16.可选的,所述支撑杆与所述支撑板的连接处设有接头,所述支撑杆通过所述接头与所述支撑板底部固定连接,所述接头的直径大于所述支撑杆的直径。

17.通过采用以上技术方案,设置直径待遇支撑杆直径的接头没用语增加支撑杆与支撑板的接触面,提高支撑杆与支撑板底部连接的稳定性。

18.可选的,所述支撑杆远离所述接头的一端开设有螺纹孔,所述地钉顶部固定连接有螺纹杆,所述地钉通过所述螺纹杆与所述支撑杆上开设的螺纹孔相螺接。

19.通过采用以上技术方案,设置螺纹孔和螺纹杆,使地钉通过螺纹杆与支撑杆相螺接,方便施工人员更具硬质底基层的深度调节支撑杆底部的地钉的长度,方便施工人员使用。

20.可选的,所述地钉靠近所述螺纹杆一端周侧套设有拧手,所述拧手外表面上开设有防滑纹,所述拧手与所述地钉外表面固定连接。

21.通过采用以上技术方案,设置拧手用于增加力矩,方便施工人员螺动地钉,在拧手的外表面上开设防滑纹,用于增加拧手与施工人员手掌之间摩擦力,方便施工人员通过拧

手带动地钉转动。

22.综上所述,本技术有益效果如下:

23.本技术通过格栅板、挡土板、支撑板和地钉等结构间的配合设置,软土路基层上设有格栅板,通过格栅板将软土路基层上分隔成多个相互独立的容纳腔对软土路基层进行限位,然后在支撑板底部设置多个地钉,使地钉的底部贯穿软土路基层与硬质底基层相抵接对顶部的支撑板进行支撑,尽量避免了现有方式一般采用向软土路基内灌入混凝土浆的方式进行修复,但浇灌的混凝土浮在软土路基的表面,软土路基受压后容易向四周分散导致混凝土底部空鼓甚至断裂,极大的影响了路基的承载性能的问题。

附图说明

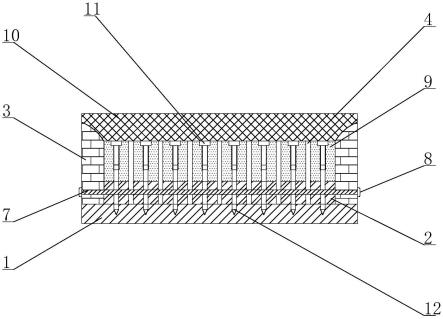

24.图1是本技术整体剖面结构示意图;

25.图2是本技术格栅板与支撑板的连接结构示意图;

26.图3是本技术支撑杆和地钉的的连接结构示意图。

27.附图标记说明:1、硬质地基层;2、软土路基层;3、挡土板;41、纵向格栅板;42、横向格栅板;5、贯穿孔;6、容纳腔;7、连接杆;8、螺纹环;9、填充层;10、支撑板;11、接头;12、支撑杆;13、地钉;14、螺纹杆;15、拧手。

具体实施方式

28.以下结合附图1-3对本技术作进一步详细说明。

29.请参阅图1-3,一种软土路基加固结构,包括硬质地基层1和位于硬质地基层1顶部的软土路基层2。软土路基层2的两侧设有具有防止软土路基层向两侧移动的挡土板3,挡土板3底部与硬质地基层1顶部相抵接。

30.两个挡土板3之间的软土路基层2内部内嵌有具有支撑和保护软土路基层2的格栅板。格栅板上开设有多个容纳腔6,通过容纳腔6的侧壁对软土路基层1进行支撑,尽量避免软土路基层1在受力后出现偏移。

31.容纳腔6的内腔中设有填充层9,填充层9为砂石层,填充层9铺设于软土路基层2的顶部,砂石层拥有良好的透水性能,能够尽量避免容纳腔6内部淤积大量雨水,导致容纳腔6内部的软土路基层2产生沉降的问题。

32.格栅板顶部铺设有具有支撑作用的支撑板10,支撑板10底部固定连接有支撑杆12,支撑杆12底端上螺接有地钉13,地钉13位于格栅板上开设的容纳腔6内腔中,地钉13贯穿容纳腔6内部的填充层9和软土路基层2,地钉13底部与硬质地基层1顶部相抵接,使格栅板在支撑顶部的支撑板10的同时,能够通过地钉13和支撑杆12对支撑板10底部进行辅助支撑,提高支撑板10安装后的稳定性。

33.使用时,施工人员首先沿软土路基层1的长度方向开挖沟槽,并将挡土板3的底部安装在沟槽内部,使挡土板3的底部与硬质底基层1相抵接,然后施工人员在两个挡土板3之间的软土路基层2上开挖横向和竖向的沟槽,并预支模板,在沟槽内部浇筑纵向格栅板41和横向格栅板42,通过横向格栅板41和竖向格栅板42将软土路基层1围合成多个相互独立的容纳腔6,并通过容纳腔6的侧壁对内部的软土路基层2进行支撑,尽量避免软土路基层2受力后出现偏移,路基不稳影响行人和车辆通行的问题,当横向格栅板42和纵向格栅板41板

结硬化后,施工人员相容纳腔6内部填充大量的填充层9,直至填充层9的顶部与横向格栅板42和纵向格栅板41的顶部齐平,此时施工人员将支撑板10盖合在挡土板3的顶部,并使支撑板10的中间部位与横向格栅板42和纵向格栅板41的顶部相抵接,此时施工人员即可下压支撑板10,将支撑板10底部设置的地钉13插入软土路基层2内部,使地钉13的底部与硬质地基层1相抵接即可,尽量避免了现有方式一般采用向软土路基内灌入混凝土浆的方式进行修复,但浇灌的混凝土浮在软土路基的表面,软土路基受压后容易向四周分散导致混凝土底部空鼓甚至断裂,极大的影响了路基的承载性能的问题。

34.参照图1,格栅板分为纵向格栅板41和横向格栅板42,纵向格栅板41与软土路基层2的长度方向平行,横向格栅板42与纵向格栅板41相互垂直,纵向格栅板41和横向格栅板42的底部均与硬质地基层1顶部相抵接,纵向格栅板41和横向格栅板42的顶部高度与挡土板3内侧顶部高度相齐平。设置纵向格栅板41和横向格栅板42用于形成多个相互独立的容纳腔6,通过容纳腔6的内壁对软土底基层2进行限位,尽量避免软土路基层2受压后向两侧滑动,导致路面地基不稳,影响车辆和行人通行的问题,将纵向格栅板41和横向格栅板42的底部与硬质底基层1相抵接,使纵向格栅板41和横向格栅板42能够对顶部的支撑板10形成有效支撑,降低支撑板10对软土路基层2的压力。

35.参照图1,软土路基层2两侧的挡土板3上设有连接杆7,连接杆7贯穿两个挡土板3,连接杆7位于挡土板3外侧的一端上套设有螺纹环8,螺纹环8与连接杆7相螺接,螺纹环8与挡土板3外侧相抵接。设置连接杆7用于将两侧的挡土板3通过连接杆7相互连接在一起,通过连接杆7两端设置的螺纹环8的限位作用对挡土板3进行限位,尽量避免软土路基层2受压后向两侧滑动,推动两侧的挡土板3反向移动,导致挡土墙3失去挡土作用的问题。

36.参照图2,纵向格栅板41上开设有与连接杆7相对应的贯穿孔5,连接杆7通过贯穿孔5贯穿纵向格栅板41,连接杆7与纵向格栅板41滑动连接。在纵向格栅板41上开设与连接杆7向对应的贯穿孔9,使连接杆7能够通过贯穿孔9贯穿纵向格栅板41,与纵向格栅板41两侧的挡土板3连接在一起,方便施工人员对连接杆7进行安装工作。

37.参照图1和图2,挡土板3的顶部呈圆弧状结构,支撑板10的底部开设有圆弧形卡槽,圆弧形卡槽的内腔大小与挡土板3顶部大小相适配。将挡土板3的顶部设置成圆弧状,并在支撑板10的两侧开设圆弧形卡槽,使支撑板10能够通过圆弧形卡槽卡接在挡土板3的顶部,采用卡接的连接方式进行连接,能够尽量避免支撑板10受压后向两侧滑动,大大提高了挡土板3和支撑板10连接的稳定性。

38.参照图3,支撑杆12与支撑板10的连接处设有接头11,支撑杆12通过接头11与支撑板10底部固定连接,接头11的直径大于支撑杆12的直径。设置直径待遇支撑杆12直径的接头11没用语增加支撑杆12与支撑板10的接触面,提高支撑杆12与支撑板10底部连接的稳定性。

39.参照图3,支撑杆12远离接头11的一端开设有螺纹孔,地钉13顶部固定连接有螺纹杆14,地钉13通过螺纹杆14与支撑杆12上开设的螺纹孔相螺接。设置螺纹孔和螺纹杆14,使地钉13通过螺纹杆14与支撑杆12相螺接,方便施工人员更具硬质底基层1的深度调节支撑杆12底部的地钉13的长度,方便施工人员使用。

40.参照图3,地钉13靠近螺纹杆14一端周侧套设有拧手15,拧手15外表面上开设有防滑纹,拧手15与地钉13外表面固定连接。设置拧手15用于增加力矩,方便施工人员螺动地钉

13,在拧手15的外表面上开设防滑纹,用于增加拧手15与施工人员手掌之间摩擦力,方便施工人员通过拧手15带动地钉13转动。

41.本技术的实施原理为:使用时,施工人员首先沿软土路基层1的长度方向开挖沟槽,并将挡土板3的底部安装在沟槽内部,使挡土板3的底部与硬质底基层1相抵接,然后施工人员在两个挡土板3之间的软土路基层2上开挖横向和竖向的沟槽,并预支模板,在沟槽内部浇筑纵向格栅板41和横向格栅板42,通过横向格栅板41和竖向格栅板42将软土路基层1围合成多个相互独立的容纳腔6,并通过容纳腔6的侧壁对内部的软土路基层2进行支撑,尽量避免软土路基层2受力后出现偏移,路基不稳影响行人和车辆通行的问题,当横向格栅板42和纵向格栅板41板结硬化后,施工人员向容纳腔6内部填充大量的填充层9,直至填充层9的顶部与横向格栅板42和纵向格栅板41的顶部齐平,此时施工人员将支撑板10盖合在挡土板3的顶部,并使支撑板10的中间部位与横向格栅板42和纵向格栅板41的顶部相抵接,此时施工人员即可下压支撑板10,将支撑板10底部设置的地钉13插入软土路基层2内部,使地钉13的底部与硬质地基层1相抵接即可,尽量避免了现有方式一般采用向软土路基内灌入混凝土浆的方式进行修复,但浇灌的混凝土浮在软土路基的表面,软土路基受压后容易向四周分散导致混凝土底部空鼓甚至断裂,极大的影响了路基的承载性能的问题。

42.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1