一种复合固化剂以及采用复合固化剂的现场填筑施工工艺

本发明涉及一种复合固化剂以及采用复合固化剂的现场填筑施工工艺。

背景技术:

1、我国交通工程发展迅速,交通网络越发便利。然而,交通工程建设常需要大量的路基填筑材料,导致填筑材料资源紧缺;同时,国家对环境保护的力度不断提高,沙石类填筑材料的开采量逐年降低,进一步加剧了路基填筑材料的短缺,严重影响了交通工程的发展。

2、目前,以废弃土料作为路基填料的固废处置思路较为流行,多通过压滤固化的方法将废弃土料制成泥饼,然后用作填料。但受物源条件、生产条件等影响,压滤泥饼的性能差异较大,含水量普遍较高、强度较低,普遍无法直接用作路基填料,特别是遇水后容易软化、甚至溃散,压滤泥饼的水稳定性差成为制约有关技术工艺发展的重点问题之一。

3、为改善压滤泥饼的性能,当前主要的办法是对于其进行固化处理,多采用水泥、石灰、粉煤灰等作为固化剂,尽管其强度有所提升,但是由于水泥、石灰、粉煤灰固化后存在着遇水易软化,水稳定性仍然严重不足,特别是在雨季,路基基层容易引发较大的变形及破坏,造成路基沉陷、塌方、滑动等工程危害。因此,提高路基填料的水稳定性能,降低其在受水浸泡情况下的强度损失,对提高路基结构的稳定性及使用寿命具有重大意义。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种复合固化剂,该固化剂能够使压滤泥饼与路基填料之间的转用起到决定性作用,有效解决压滤泥饼废弃问题;还提供了一种采用复合固化剂的现场施工工艺,该施工工艺节省大量施工工期,提高工程建设效率且提高路基结构的稳定性。

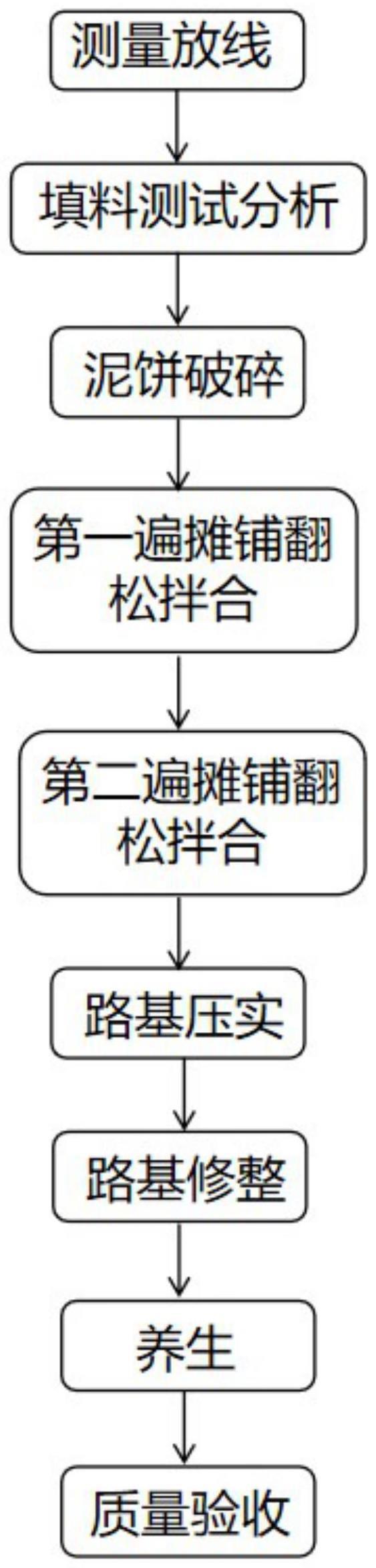

2、为实现上述目的,本发明提供了如下技术方案:为实现上述目的,本发明提供了如下技术方案:一种采用复合固化剂的现场填筑施工工艺,具体如下:

3、步骤s1:施工前对路中线现况地面高程进行校测,并与设计纵断面进行核对,在道路中心桩测设后,依据设计图纸测设填方路基边线,依据道路桩号施测道路高程控制桩。

4、步骤s2:填料测试分析,复合固化剂包括高炉矿渣、生石灰、石膏粉、非离子型聚丙烯酰胺、高吸水性树脂,取压滤泥饼与复合固化剂进行配合设计,并测定含水率、液塑限、最大干密度、无侧限抗压试验、水稳定性试验。

5、步骤s3:将压滤泥饼用结团物料打碎机切碎泥饼、搅散大粒土块,形成均匀的土料,土料堆放于集料槽内。

6、步骤s4:将土料运输至施工现场后进行摊铺,在土料上均匀摊铺由高炉矿渣、石膏粉、高吸水性树脂、非离子型聚丙烯酰胺混合均匀后的固化剂,且使用路拌机进行翻松拌合多次,得到土料与复合固化剂混合均匀形成混合料。

7、步骤s5:在混合料的基础上在摊铺一层土料,在土料的基础上均匀摊铺一层生石灰,且使用路拌机拌合均匀。

8、步骤s6:填料搅拌、摊铺再压实,采用25t压路机多次碾压,将填料达到要求的压实度,保证路面无轮迹。

9、步骤s7:路基整修成型,应用水准仪,拉线和靠尺检查标高及平整度,对路基进行修整成型。

10、步骤s8:每一施工段碾压完成并经压实度检查合格后应在路面摊铺相应的塑料薄膜后进行养护。

11、步骤s9:质量验收,养护结束后,对成型基层进行取芯,检验压实度强度,含水量。

12、进一步的,在步骤s2中测试中,采用的复合固化剂中的组分及占土体质量的百分比为:高炉矿渣占土体质量的6%~8%、生石灰占土体质量的3%~5%、石膏粉占土体质量的1%~2%、高吸水性树脂占土体质量的0.1%~0.2%、聚丙烯酰胺占土体质量的0.2%~0.4%。

13、进一步的,在步骤s2中测试中,采用的复合固化剂中的组分及占土体质量的百分比为:高炉矿渣占土体质量的8%、生石灰占土体质量的4.4%、石膏粉占土体质量的2%、高吸水性树脂占土体质量的0.2%、聚丙烯酰胺占土体质量的0.4%。

14、一种复合固化剂,包括高炉矿渣、生石灰、石膏粉、高吸水树脂、聚丙烯酰胺。

15、进一步的,各组分质量分数为,高炉矿渣65%-75%,生石灰30%-45%,石膏粉65%-75%,高吸水性树脂0.5%-1%,聚丙烯酰胺1%-2%。

16、进一步的,所述还包括聚羰酸母液高效减水剂。

17、进一步的,所述生石灰中的氧化钙加氧化镁含量≥75%,所述石膏粉属于建筑用石膏粉,细度在300目以上。

18、进一步的,所述聚丙烯酰胺属于非离子型聚丙烯酰胺,分子量在1200万以上。

19、进一步的,所述高吸水性树脂的吸水倍率>450。

20、进一步的,所述高炉矿渣为s95级矿渣微粉。

21、本发明的有益效果:

22、1、复合固化剂包括高炉矿渣、生石灰、石膏粉、高吸水性树脂和聚丙烯酰胺,生石灰与土中的水发生反应,生成氢氧化钙提供碱性环境,氢氧化钙与高炉矿渣水化反应,生成水化硅酸钙凝胶及水化铝酸钙与土颗粒之间产生胶结作用,水化铝酸钙与石膏粉进一步发生反应生成水化硫铝酸钙晶体(钙矾石)起到填充土颗粒之间的孔隙作用,非离子型聚丙烯酰胺具有较强的粘合性,其分子链固定在不同土颗粒表面上,在各个土颗粒之间起到架桥作用,使土壤粘结形成网状结构,增强结构强度,高吸水性树脂可通过吸手压滤泥饼中的水分使压滤泥饼再拌合过程中更加充分提高固化土的均匀性,通过上述一系列反应生成的胶凝物质及结晶物质可有效提高土料的强度及水稳定性;可以有效解决因压滤泥饼含水率高、粘度大而难以拌合不均匀的问题、可以有效达到提高土料性能。

23、2、采用复合固化剂的现场填筑施工工艺直接将土料与复合固化剂翻松混合的方式可避免土料的摊铺晾晒,能够节省大量施工工期,提高工程建设效率。

24、3、在现场填筑施工工艺步骤中设有两次翻松拌合过程,第一次翻松拌合使土料与复合固化剂中的高炉矿渣、石膏粉、高吸水性树脂、非离子型聚丙烯酰胺混合均匀,第二次翻松拌合的过程,土体翻松产生空隙利于空气流动,进而快速降低混合料含水率;在二次搅拌加入了生石灰,起到吸收压滤泥饼中的水分,可以改善压滤泥饼中的水与土颗粒表面的结合状态,有利于翻松拌合;且拌合的过程缩短生石灰与空气中的二氧化碳发生碳化反应,避免生石灰的变质而影响了与其他成分的充分反应,降低土料的强度及水稳定性。

技术特征:

1.一种采用复合固化剂的现场填筑施工工艺,具体如下:

2.根据权利要求1所述的采用复合固化剂的现场填筑施工工艺,其特征在于:采用的复合固化剂中的组分及占土体质量的百分比为:高炉矿渣占土体质量的6%~8%、生石灰占土体质量的3%~5%、石膏粉占土体质量的1%~2%、高吸水性树脂占土体质量的0.1%~0.2%、聚丙烯酰胺占土体质量的0.2%~0.4%。

3.根据权利要求1所述的采用复合固化剂的现场填筑施工工艺,其特征在于:采用的复合固化剂中的组分及占土体质量的百分比为:高炉矿渣占土体质量的8%、生石灰占土体质量的4.4%、石膏粉占土体质量的2%、高吸水性树脂占土体质量的0.2%、聚丙烯酰胺占土体质量的0.4%。

4.一种复合固化剂,其特征在于:包括高炉矿渣、生石灰、石膏粉、高吸水树脂、聚丙烯酰胺。

5.根据权利要求4所述的复合固化剂,其特征在于,各组分质量分数为,高炉矿渣65%-75%,生石灰30%-45%,石膏粉65%-75%,高吸水性树脂0.5%-1%,聚丙烯酰胺1%-2%。

6.根据权利要求5所述的复合固化剂,其特征在于:还包括聚羰酸母液高效减水剂。

7.根据权利要求5或6所述的复合固化剂,其特征在于:所述生石灰中的氧化钙加氧化镁含量≥75%,所述石膏粉属于建筑用石膏粉,细度在300目以上。

8.根据权利要求7所述的复合固化剂,其特征在于:所述聚丙烯酰胺属于非离子型聚丙烯酰胺,分子量在1200万以上。

9.根据权利要求8所述的复合固化剂,其特征在于:所述高吸水性树脂的吸水倍率>450。

10.根据权利要求9所述的复合固化剂,其特征在于:所述高炉矿渣为s95级矿渣微粉。

技术总结

本发明涉及一种采用复合固化剂的现场填筑施工工艺以及复合固化剂,包括施工前对路中线现况地面高程进行校测、填料测试分析、将压滤泥饼用打碎机切碎泥饼形成均匀的土料,将土料运施工现场后进行摊铺,在土料上均匀摊铺由高炉矿渣、石膏粉、高吸水性树脂、非离子型聚丙烯酰胺混合均匀后的固化剂进行翻松拌合多次,混合均匀形成混合料,在混合料的基础上在摊铺一层土料,在土料的基础上均匀摊铺一层生石灰,且使用路拌机拌合均匀,在进行压实、养护再等质量验收,一种复合固化剂,包括高炉矿渣、生石灰、石膏粉、高吸水树脂、聚丙烯酰胺,在进行压实、养护再等质量验收,该施工工艺节省大量施工工期,提高工程建设效率且提高路基结构的稳定性。

技术研发人员:王军,周公义,范宁,倪俊峰,葛苗苗,袁国辉,王龙

受保护的技术使用者:温州大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!